陶瓷材料的微流擠出成形是三維打印領域中一種尚未發展成熟的快速成型工藝,它是將陶瓷漿料經微米級孔道擠出成絲后自由粘結堆積成形的,因此會造成空隙和氣孔率較大,燒結后會影響材料的致密度,從而影響力學性能。本文針對這一缺陷首先研究了適用于此工藝的陶瓷義齒打印漿料的制備方法,并對漿料的理化特性以及燒結性能進行分析和測試。結果得出:配制的陶瓷漿料不僅從流變特性上符合微流擠出成形的要求,成形坯體燒結后的效果也滿足口腔義齒的力學性能要求。這是技術上的一個進步,奠定了此工藝在三維打印陶瓷材料應用領域的基礎,推動了該工藝的發展逐步走向成熟。

引用本文: 周婧, 段國林. 用于三維打印的陶瓷義齒材料制備及性能研究. 生物醫學工程學雜志, 2017, 34(6): 914-921. doi: 10.7507/1001-5515.201607023 復制

版權信息: ?四川大學華西醫院華西期刊社《生物醫學工程學雜志》版權所有,未經授權不得轉載、改編

引言

目前市場上義齒的制作方法是一種減法式的制作方法,通過切削已燒結完的氧化鋯(zirconia,ZrO2)陶瓷塊最終形成一個牙齒的模型,而氧化鋯瓷塊本身的硬度很大,所以對切削刀具的要求非常高,因此成本會大大提高,而且這種減法式的制作方法會造成材料的浪費。微流擠壓成形工藝是一種加法式的制作方法,是三維打印中的一種新型陶瓷成型工藝。它是將陶瓷漿料經微米級孔道擠壓成絲后按照預定的軌跡自由粘結堆積成形的,符合快速成形逐層打印、層層疊加的原理。這種制作方法具有簡便快捷、無材料浪費、環境友好、成本低廉等優點。這種工藝對打印漿料的流變學特性要求很高,既要求漿料具有保持形狀的能力,以保證在擠出成絲堆積成形的過程中不會坍塌,又要求漿料的流動性良好,能夠在微孔道中順利擠出,絲與絲之間的粘合力好,堆積過程中沒有縫隙,否則坯體燒結后不致密,達不到硬度的要求。

Shaw 團隊[1]最先研究了水基牙科陶瓷漿料在數字化制造義齒方面的應用。以 63.4% 的二氧化硅和 16.7% 的氧化鋁為主要原料,加入一定比例的氧化鈣、氧化鎂、氧化鈉、氧化鉀,球磨成陶瓷粉末顆粒并將其調配成具有良好塑性的漿料擠壓成絲后堆積成牙坯模型,得出結論該方法制作的牙坯模型燒結后與傳統工藝制作的義齒微結構是相同的。張祥林教授帶領的團隊[2-3]采用電機推動微注射器自由成形系統對陶瓷漿料自由成形在全瓷牙冠和骨組織支架上的應用進行深入探究,從材料的角度出發主要研究該成形工藝所需陶瓷材料的制備工藝、配方與力學性能之間的關系。他的研究推動了國內該工藝在快速成型領域中打印陶瓷材料技術的進步與發展。Zhu 等[4]進行了功能化義齒個性化定制理論和實驗方面的研究。他提出功能化義齒的概念,即除了滿足口腔環境所需的力學性能、物化性能、生物相容性、美學性能等基本性能外,還具有保健功能的牙齒。劉洪軍等[5]深入研究了水基牙科陶瓷釔穩定二氧化鋯漿料的制備工藝和流變特性的主要影響因素(包括固相含量、分散劑、pH 值、添加劑等),并對漿料的擠出性能進行了評價。以上學者的研究目前處于材料本身的初步研究階段,而結合微流擠壓成形工藝的打印材料性能并沒有深入報道。

從義齒的生物相容性來考慮,這種打印材料最好是水基陶瓷漿料,而氧化鋯粉末不溶于水,因此必須在溶劑中摻加有機物成分,使陶瓷粉末溶于有機溶劑,從而具有良好的流變特性。微流擠壓成形技術的關鍵是控制好漿料的黏度特性,目的是使漿料從微孔道中順暢擠出并且表面不發生缺陷[6-7]。此外,由于這種制作工藝是自由疊加堆積成形,工藝本身的劣勢會造成其致密度低于一般壓制成形工藝,從而影響硬度。因此,本研究的目的是制備用于此工藝的陶瓷漿料,使其擠出成形的坯體經燒結后達到牙齒使用的硬度要求。

1 材料與方法

1.1 實驗材料

齒科用釔穩定二氧化鋯納米粉體(Vk-R80KY 型,批號 2014061101,宣城晶瑞新材料有限公司),其主要成分中氧化釔、氧化鋁、二氧化硅、氧化鐵、氧化鈉的質量分數分別為 5.3%、0.005%、0.002%、0.003%、0.001%,其余為氧化鋯和質量分數不大于 0.001% 的氧化鈦,另外應含有不可分離的氧化鉿。納米氧化鋯粉體的粒徑為 50~80 nm,比表面積為 50~80 m2/g。

1.2 陶瓷漿料的制備

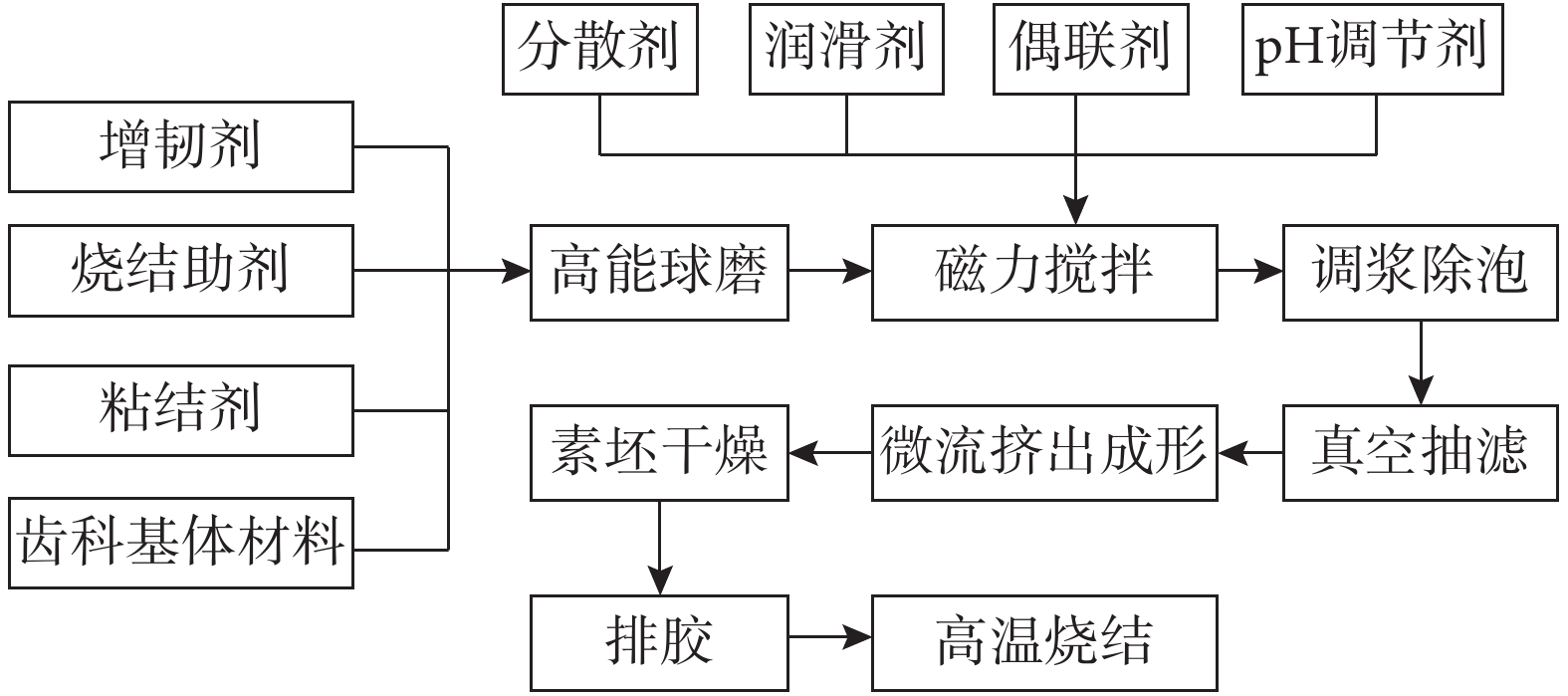

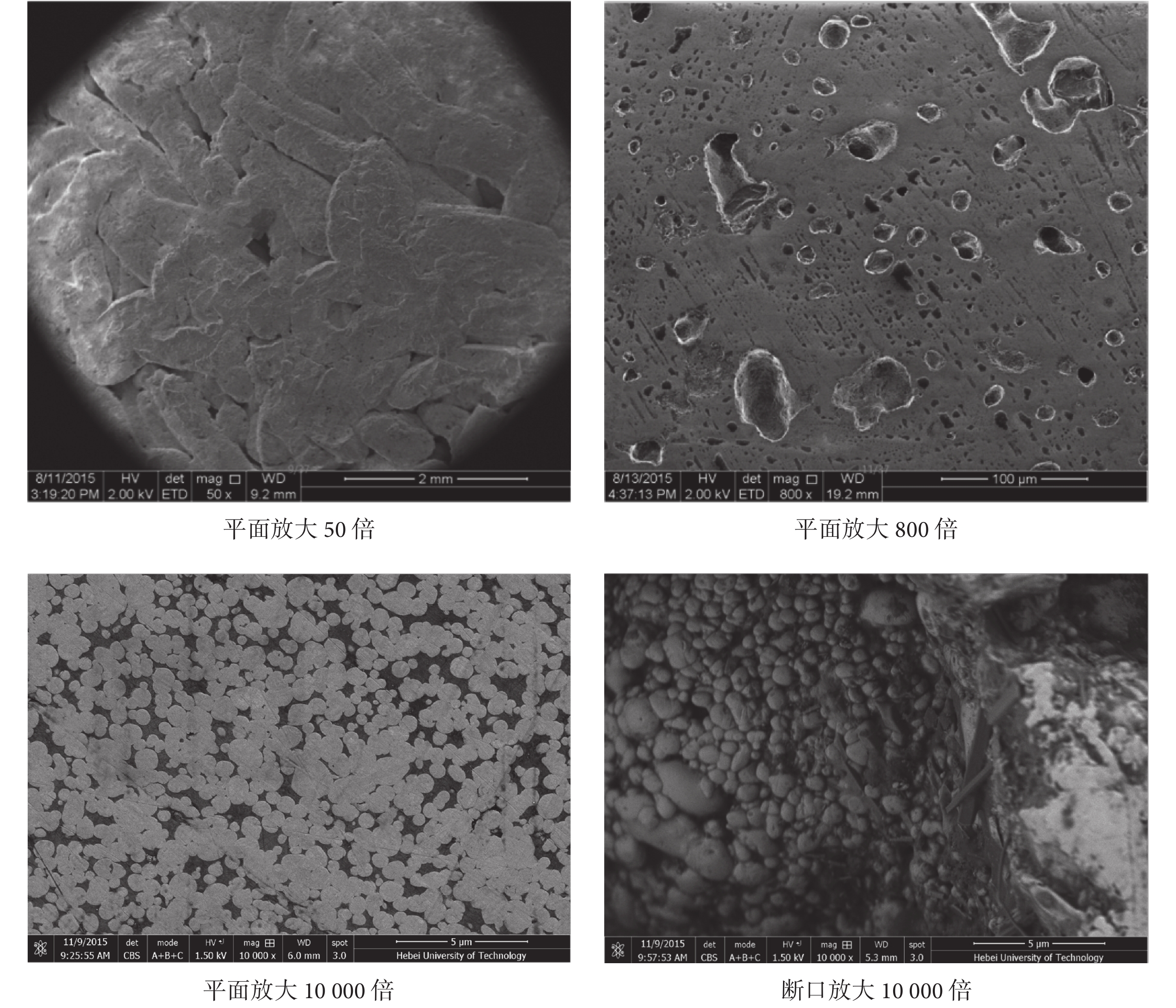

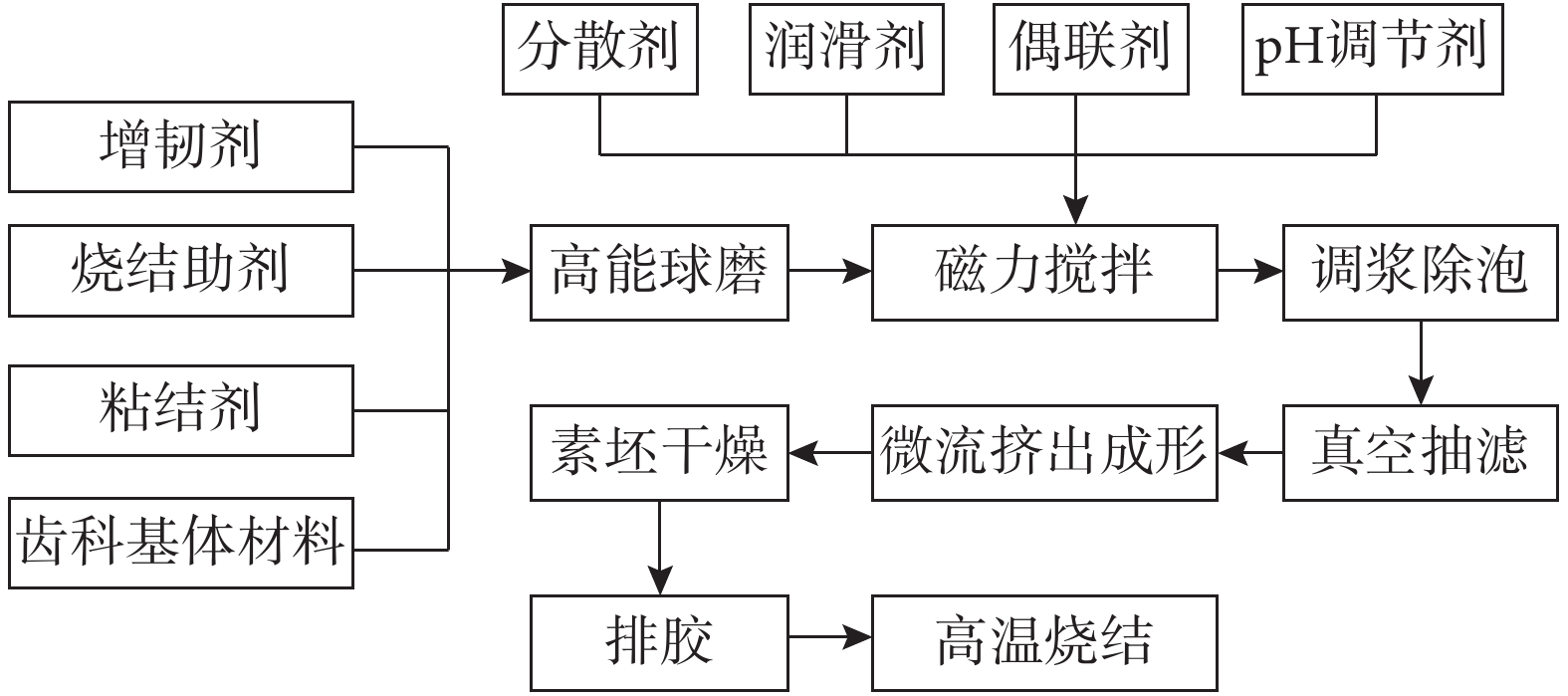

陶瓷漿料是用各種原料按照一定的化學組成和粒度配比進行配料并混合成漿料,經成形、干燥或脫膠,再在高溫條件下燒結冷卻后,最終形成牙齒坯體模型。漿料制備具體工藝流程如圖 1 所示:將助結劑氧化鎂、增韌劑氧化鋅、粘結劑二氧化硅和卡拉膠按照一定的比例稱量進行組分設計,將混合粉體和齒科基體材料納米氧化鋯置于行星式球磨機中加入 5 mm 的氧化鋯球磨介質(球料比為 1∶1),高能球磨一定時間充分混合均勻。然后把混合后的固體粉末與混有分散劑硅烷偶聯劑的乙醇溶液混合,并在磁力攪拌器上充分攪拌均勻,最后加入潤滑劑丙三醇和 pH 值調節劑冰乙酸調整黏度特性。通過真空抽濾得到 50% 高固相含量的陶瓷漿料。所用原料基本上都是粉體原料,直接配料使用即可。經真空抽濾后制備出具有高固相含量、流動性良好、低黏度、穩定分散的陶瓷漿料,有利于制備出高質量、高強度的陶瓷材料生坯,從而能夠進一步擁有更小的干燥及燒結收縮、更高的材料強度與更均勻的材料微觀組織結構。

圖1

漿料制備的具體工藝流程

Figure1.

Specific technological process of slurry preparation

圖1

漿料制備的具體工藝流程

Figure1.

Specific technological process of slurry preparation

漿料制備工藝流程中關鍵步驟及作用:

(1)首先是在齒科基體材料納米氧化鋯粉末中加入少量添加劑,其中包括氧化鎂、氧化鋅和二氧化硅。氧化鎂是一種膠凝材料,1 000℃ 以上高溫灼燒的時候可以轉變為晶體,與其它物質形成多相的玻璃相,玻璃相作用之一是降低燒成溫度、加快燒結過程,因此可以作為燒結助劑。氧化鋅的硬度低于氧化鋯,是一種相對較軟的材料,并且氧化鋅是在陶瓷材料中經常使用的一種添加劑,利用氧化鋅的晶須增韌是廣泛使用的一種增韌方法。除此之外氧化鋅還是復合增強材料,能夠改善力學性能、強度和彈性模量,因此本制備方案的設計中添加一定比例的氧化鋅作為增韌劑。二氧化硅則具有較高的表面能和吸附特性,有良好的穩定性和生物親和性,并且無毒、無味、無污染以及耐腐蝕。另外二氧化硅的玻璃相是一種易熔相,可以用來填充晶粒之間的空隙,將晶粒粘結到一起,從而使材料致密化,具有增強和增韌的特性,可以大大提高義齒的硬度和強度,改善其韌性。因此,為了得到結構致密具有較高機械性能的陶瓷坯體,在本設計中需要在氧化鋯基體材料中引入玻璃相二氧化硅作為粘結劑和填充劑。除此之外,二氧化硅還可以增加陶瓷的透明度,具有阻止晶型轉變以及抑制晶粒長大、使晶粒細化的作用。

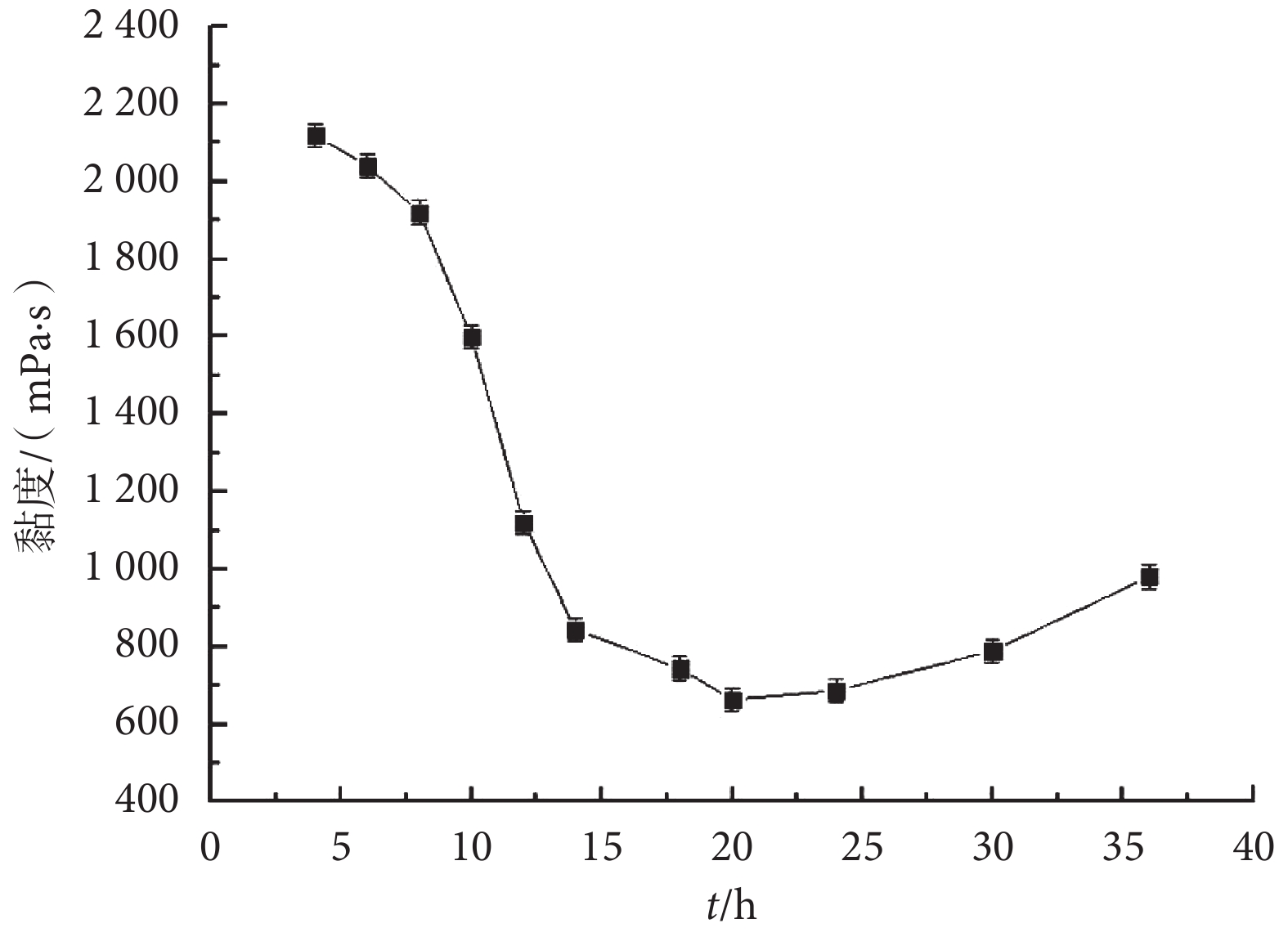

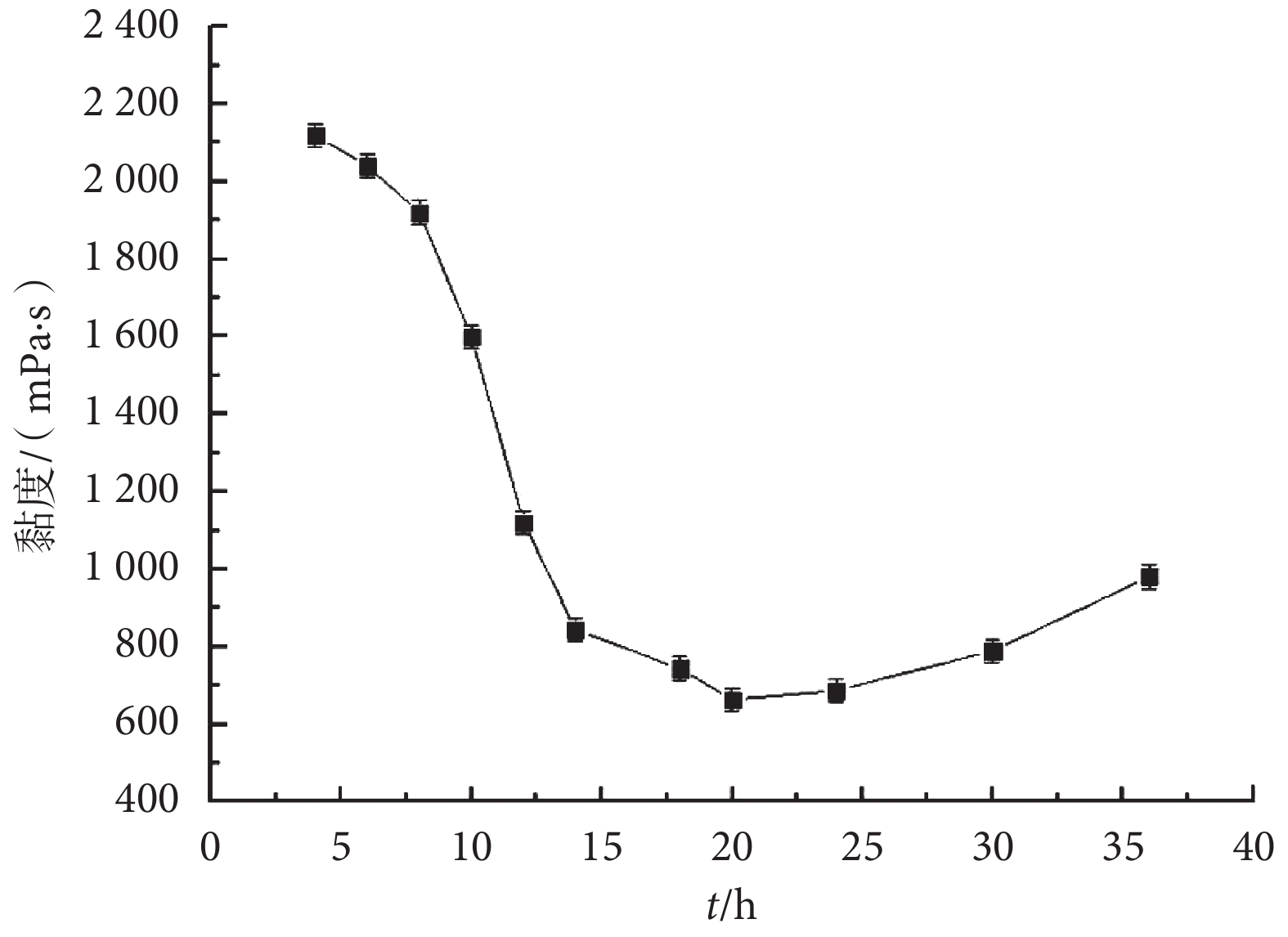

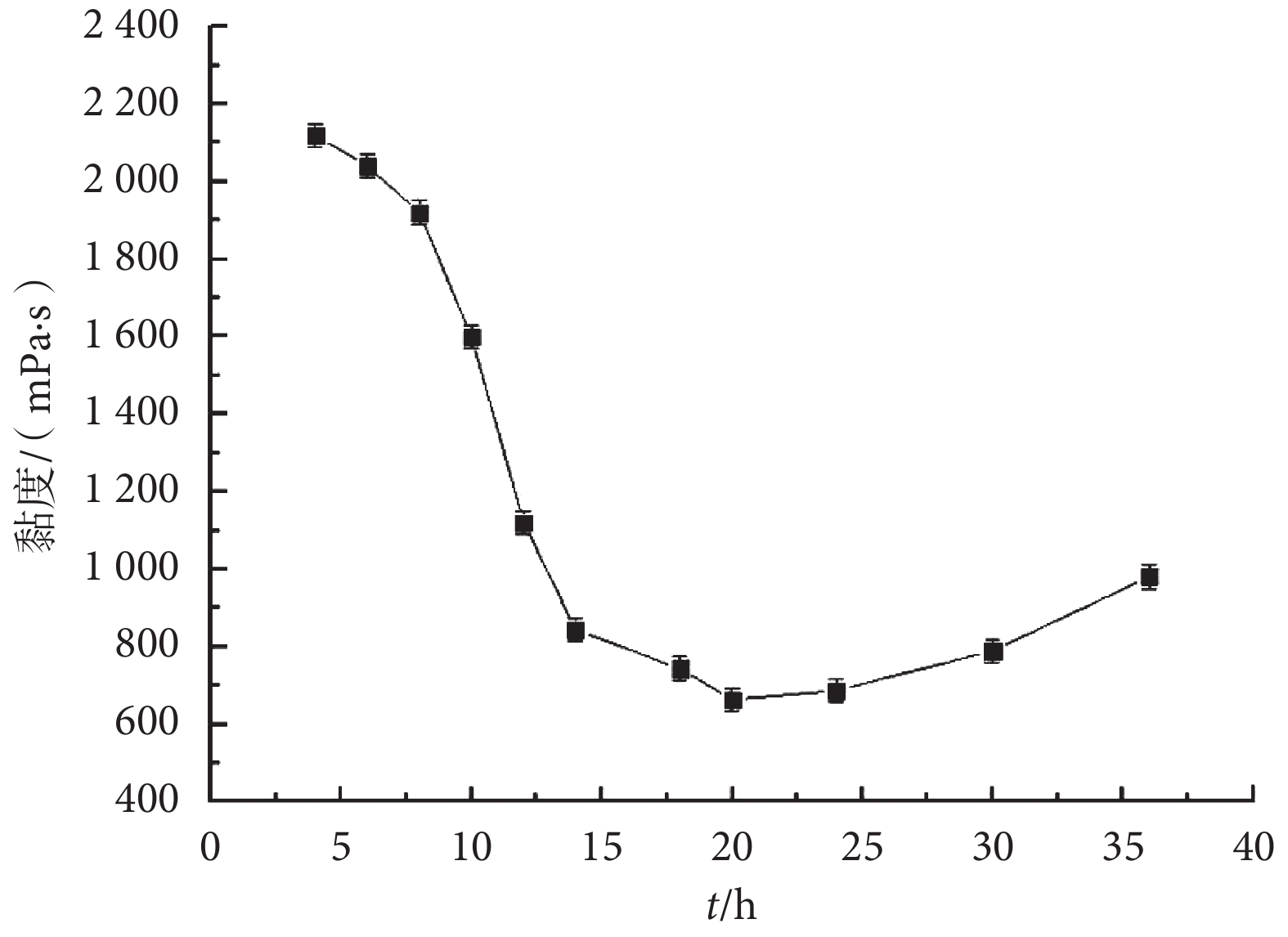

(2)球磨:球磨主要是將不同粒徑大小的混合粉體充分粉碎并混合均勻,通過改變陶瓷顆粒的大小、形貌、比表面積、分散狀態以及改變陶瓷顆粒的表面物理和化學狀態等因素來影響陶瓷漿料的穩定性和流變特性。ZrO2 球磨時間與漿料黏度的關系如圖 2 所示,通過多次實驗得出:在球磨 20 h 的情況下,漿料的黏度最低,流變特性最佳。

圖2

球磨時間對 ZrO2 黏度的影響

Figure2.

The effect of ball milling time on the viscosity of ZrO2

圖2

球磨時間對 ZrO2 黏度的影響

Figure2.

The effect of ball milling time on the viscosity of ZrO2

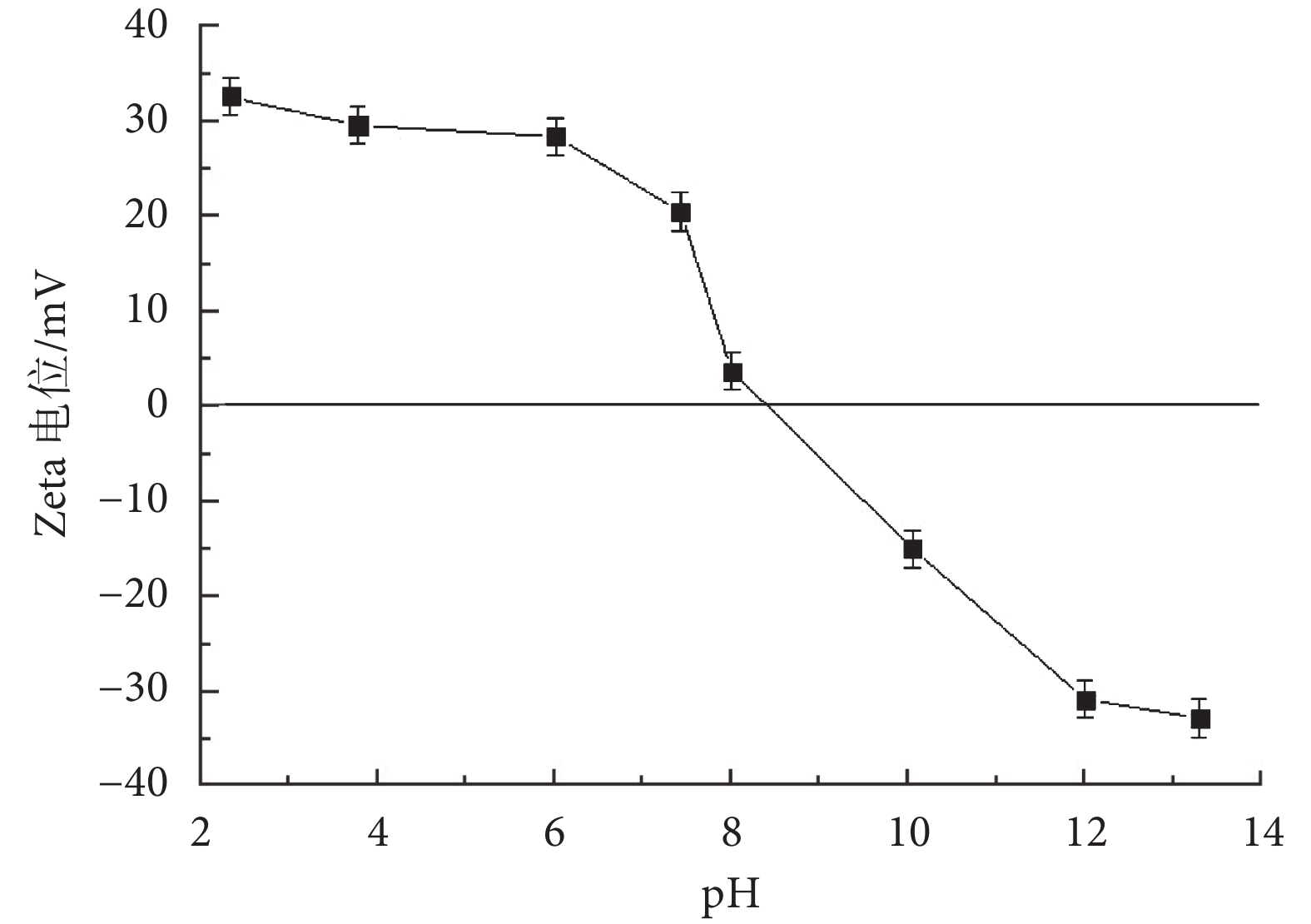

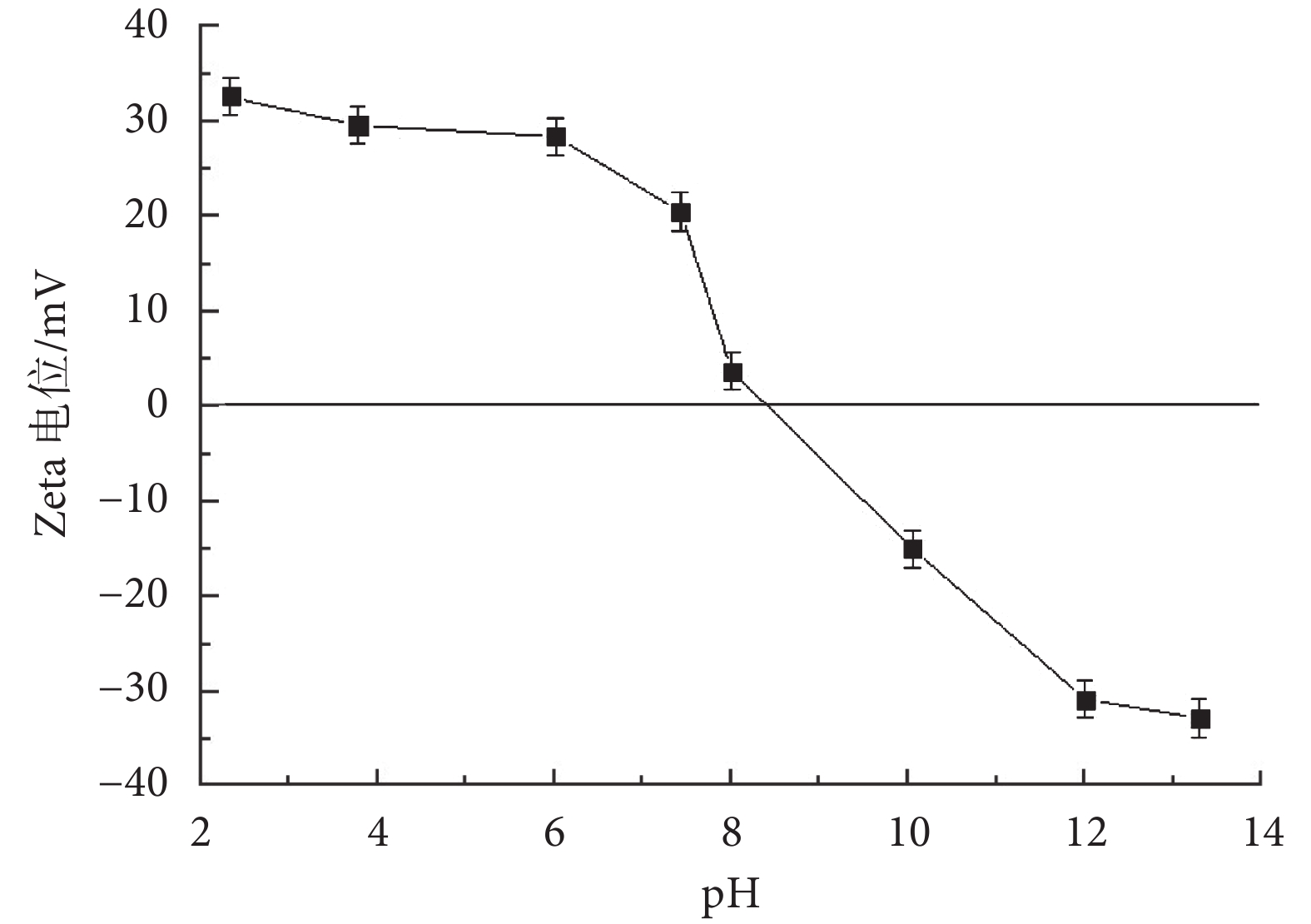

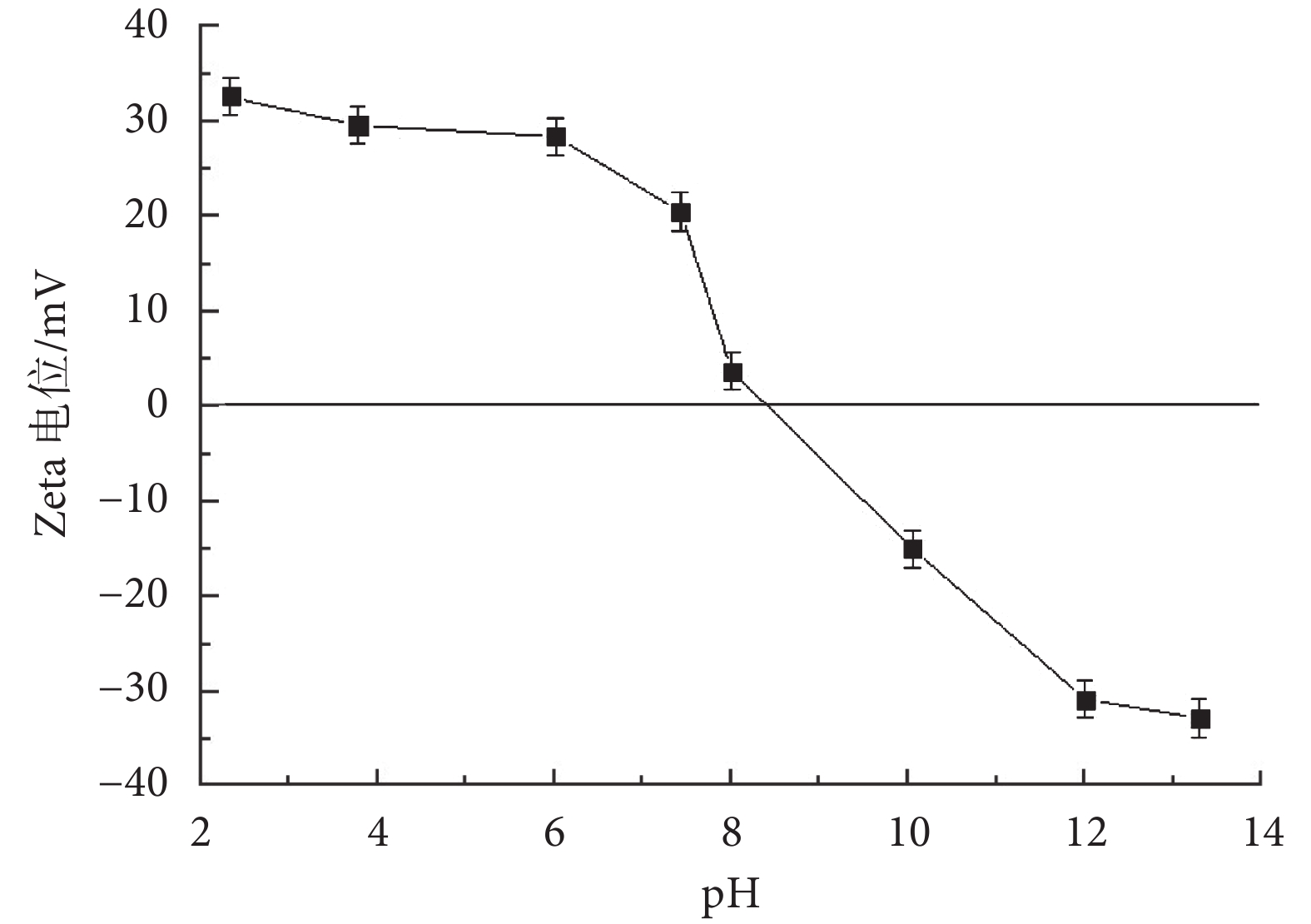

(3)pH 值調節:pH 值影響著陶瓷漿料的 Zeta 電位值,顆粒表面的 Zeta 電位影響著陶瓷粉體顆粒的靜電穩定分散機制,因此陶瓷漿料的流變性受漿料 pH 值影響較大。由圖 3 可以看出,在 pH 值小于 6 的酸性環境和 pH 值大于 12 的強堿性環境下,氧化鋯漿料的穩定性能良好。考慮到配置漿料時使用的分散劑 KH570 在 pH 為 4.0~4.2 的范圍內水解效果最好,因此我們使用冰乙酸將漿料的 pH 值調整到 4.0。

圖3

pH 對 ZrO2 陶瓷漿料的 Zeta 電位的影響

Figure3.

The effect of pH on Zeta potential of ZrO2 ceramic slurry

圖3

pH 對 ZrO2 陶瓷漿料的 Zeta 電位的影響

Figure3.

The effect of pH on Zeta potential of ZrO2 ceramic slurry

(4)硅烷偶聯劑的使用:由于在氧化鋯基體材料中加入了卡拉膠作為粘結劑起到增稠和膠凝的作用,為了使高分子聚合物在漿料中能夠充分分散,本研究利用硅烷偶聯劑的化學改性,提高氧化鋯顆粒和聚合物表面的相互作用,使顆粒的分散性有所改善,流動性有所提高。實驗表明當硅烷偶聯劑的比例在 25% 時漿料的穩定分散效果良好。

(5)氣泡的去除:在漿料制備過程中,不可避免地會引入氣泡。當陶瓷漿料的黏度較高時氣泡不易去除,并且能夠在固化中保存下來,造成坯體內部的宏觀氣孔從而影響材料的力學性能,所以必須在制備漿料時使用除泡工藝將其去除。常用的方法有真空攪拌、超聲振動、篩網過濾等方法,本制備方法中選用超聲振動的方法對其進行除泡處理。需要注意的是在進行超聲振動的同時要進行攪拌,以防止漿料的分層和沉淀。

2 結果

2.1 陶瓷漿料的特性

2.1.1 漿料的流變模型

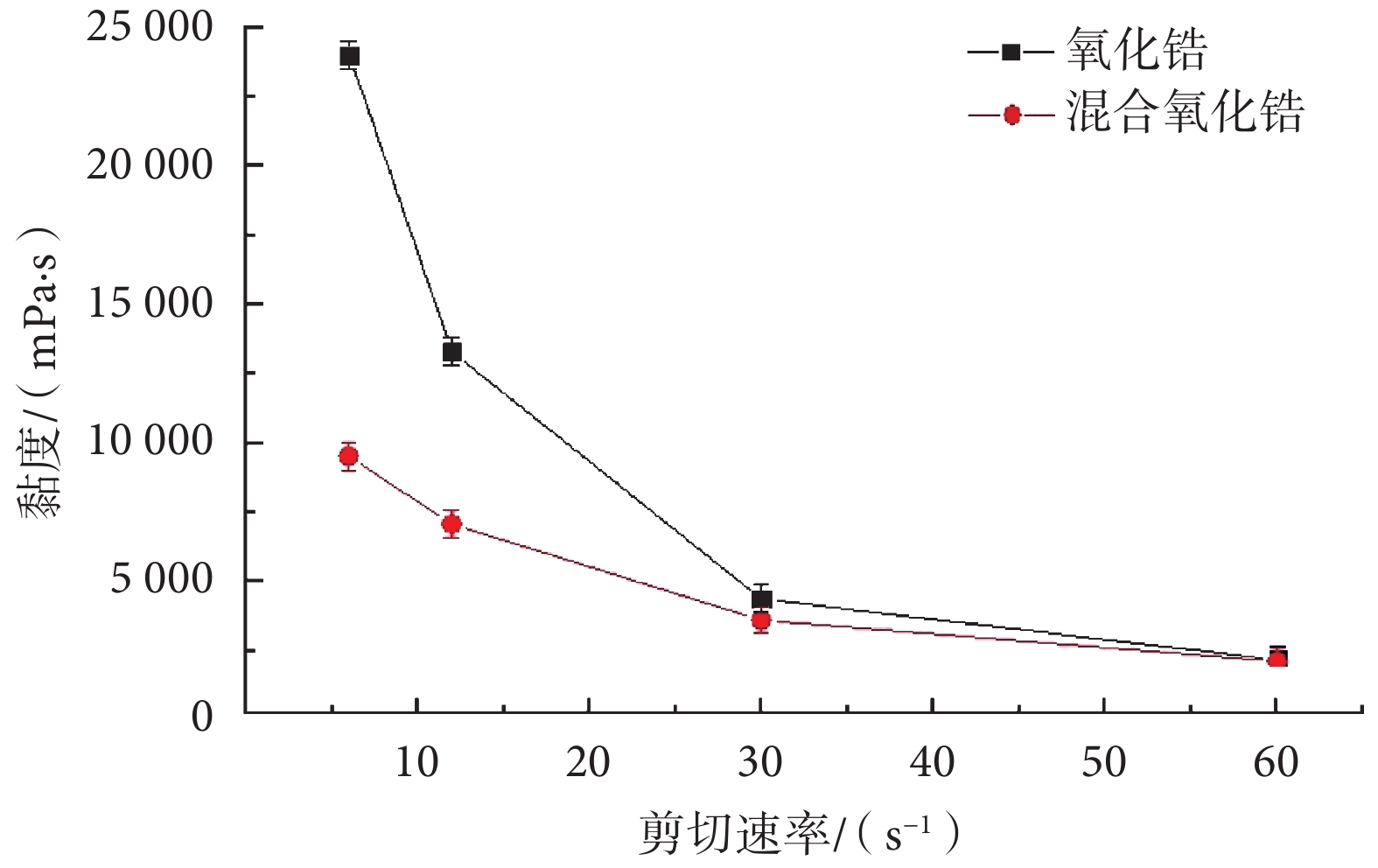

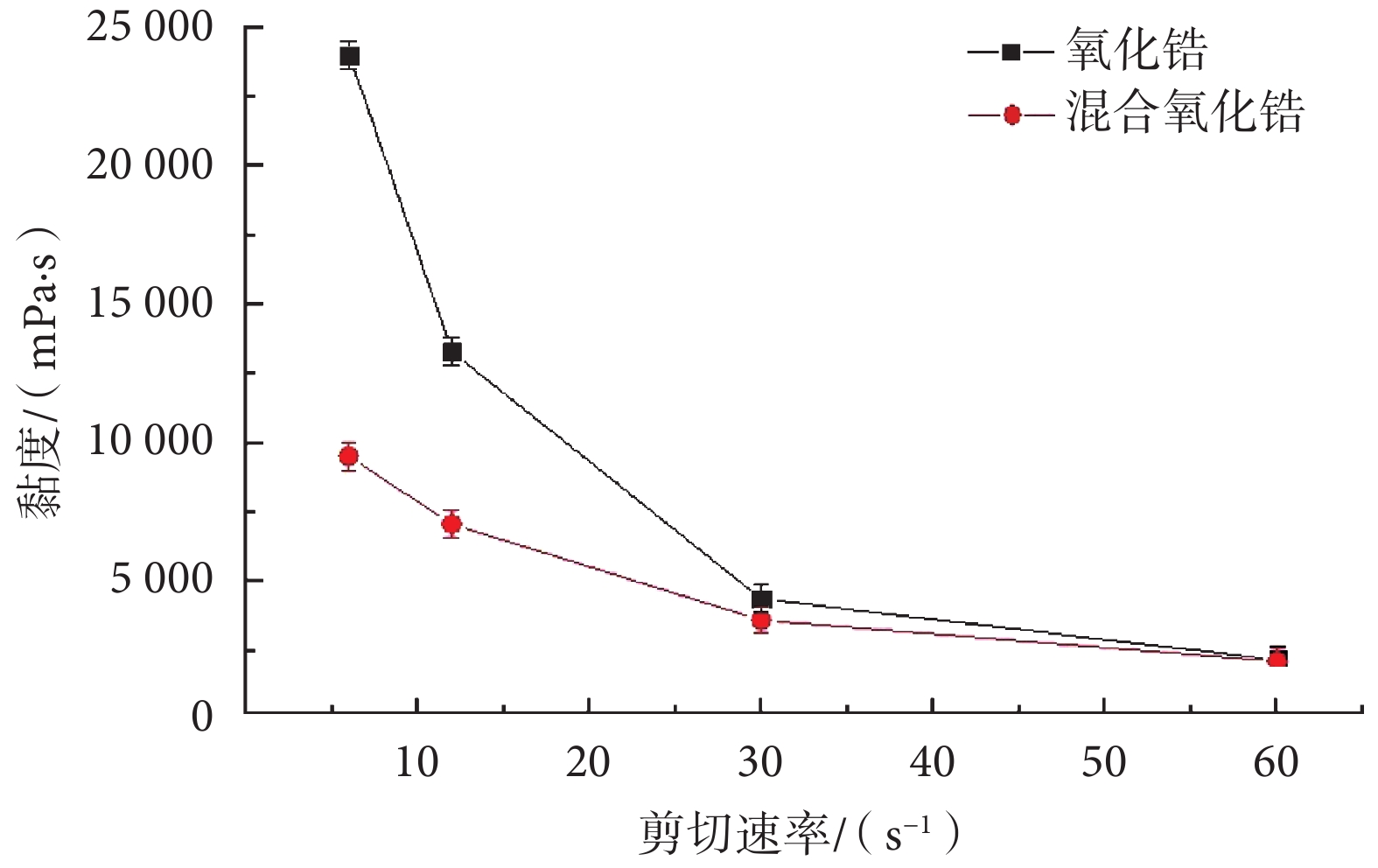

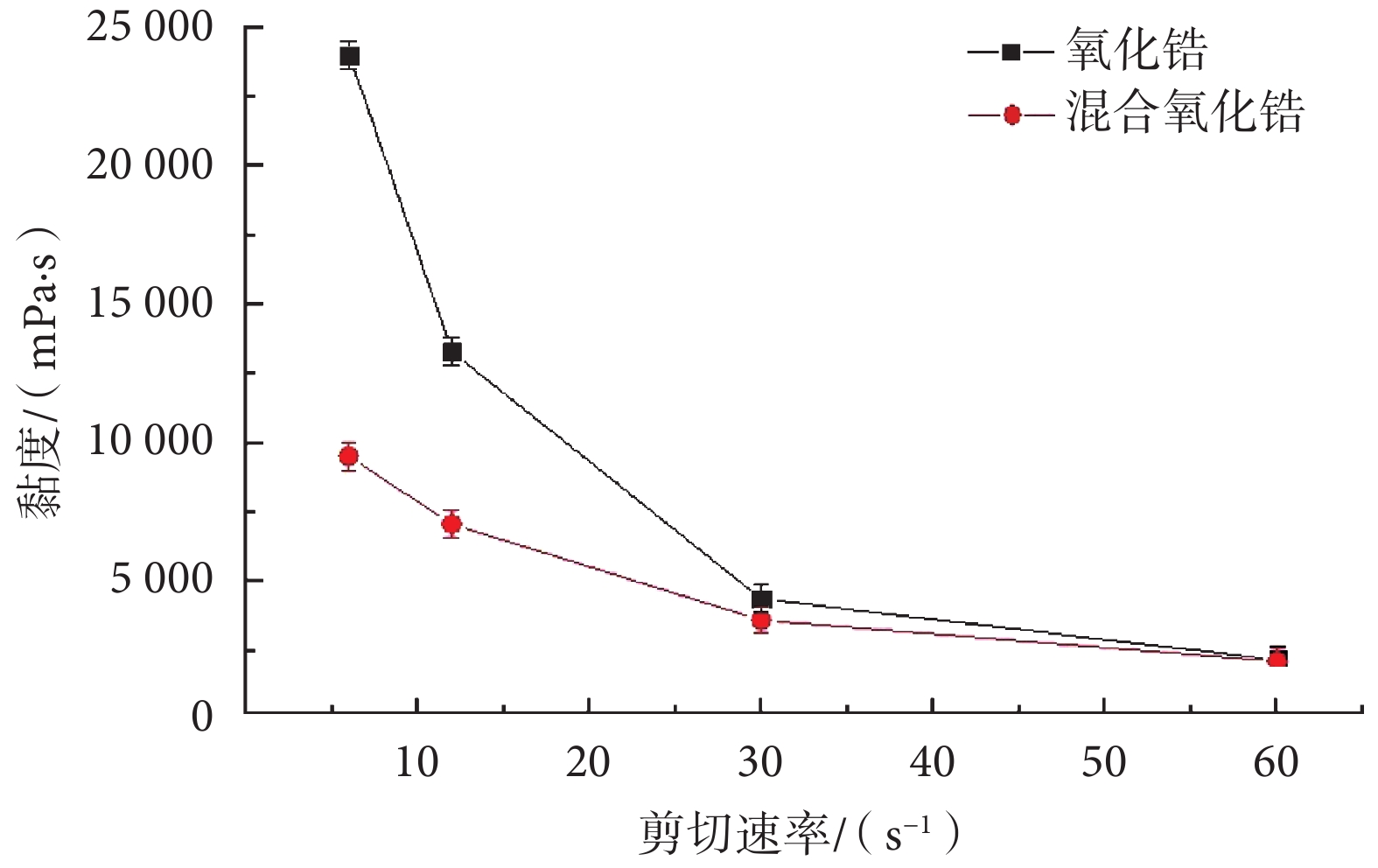

由 NDJ-5S 黏度計測量所制備的陶瓷漿料的黏度值如圖 4 所示。符合非牛頓流體中假塑性流體的特性,屬于冪律模型。冪律模型的黏度方程式可表示為[8]:

|

式(1)中,K 為稠度系數,n 為黏度指數,

為剪切速率。從圖中可以看出混合漿料的黏度特性得到很大程度的改善,黏度降低且穩定,這是添加助結劑、增韌劑、粘結劑、潤滑劑和 pH 值調節劑后多種因素產生的綜合效果。通過在微流擠出系統平臺上進行擠出實驗,可以證實該方法得到的陶瓷漿料能夠從微孔道中順暢擠出,擠出的絲韌性好不斷裂,表面光滑無缺陷,完全滿足微流擠出成形工藝的要求。

為剪切速率。從圖中可以看出混合漿料的黏度特性得到很大程度的改善,黏度降低且穩定,這是添加助結劑、增韌劑、粘結劑、潤滑劑和 pH 值調節劑后多種因素產生的綜合效果。通過在微流擠出系統平臺上進行擠出實驗,可以證實該方法得到的陶瓷漿料能夠從微孔道中順暢擠出,擠出的絲韌性好不斷裂,表面光滑無缺陷,完全滿足微流擠出成形工藝的要求。

圖4

陶瓷漿料的黏度

Figure4.

The viscosity of ceramic slurry

圖4

陶瓷漿料的黏度

Figure4.

The viscosity of ceramic slurry

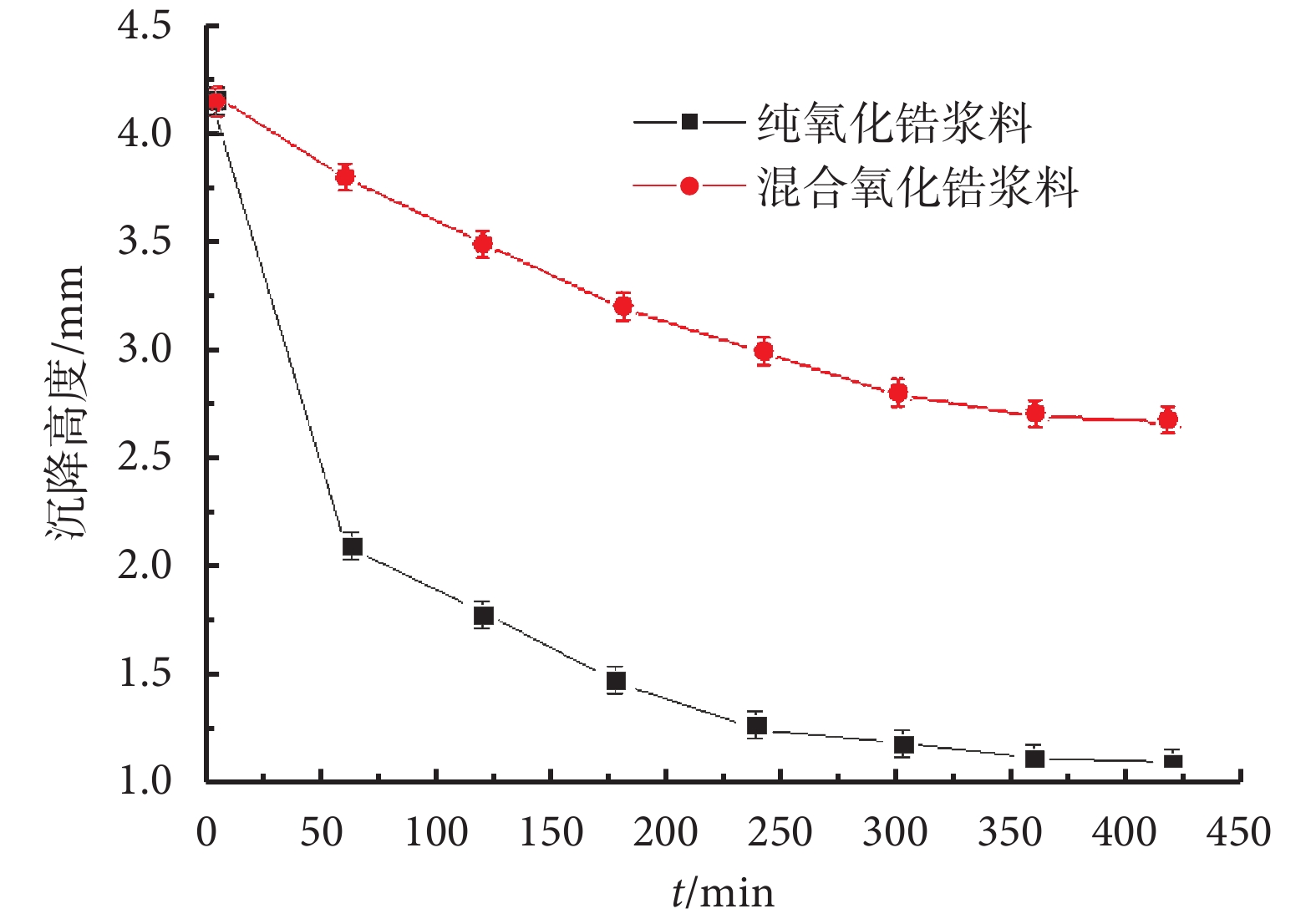

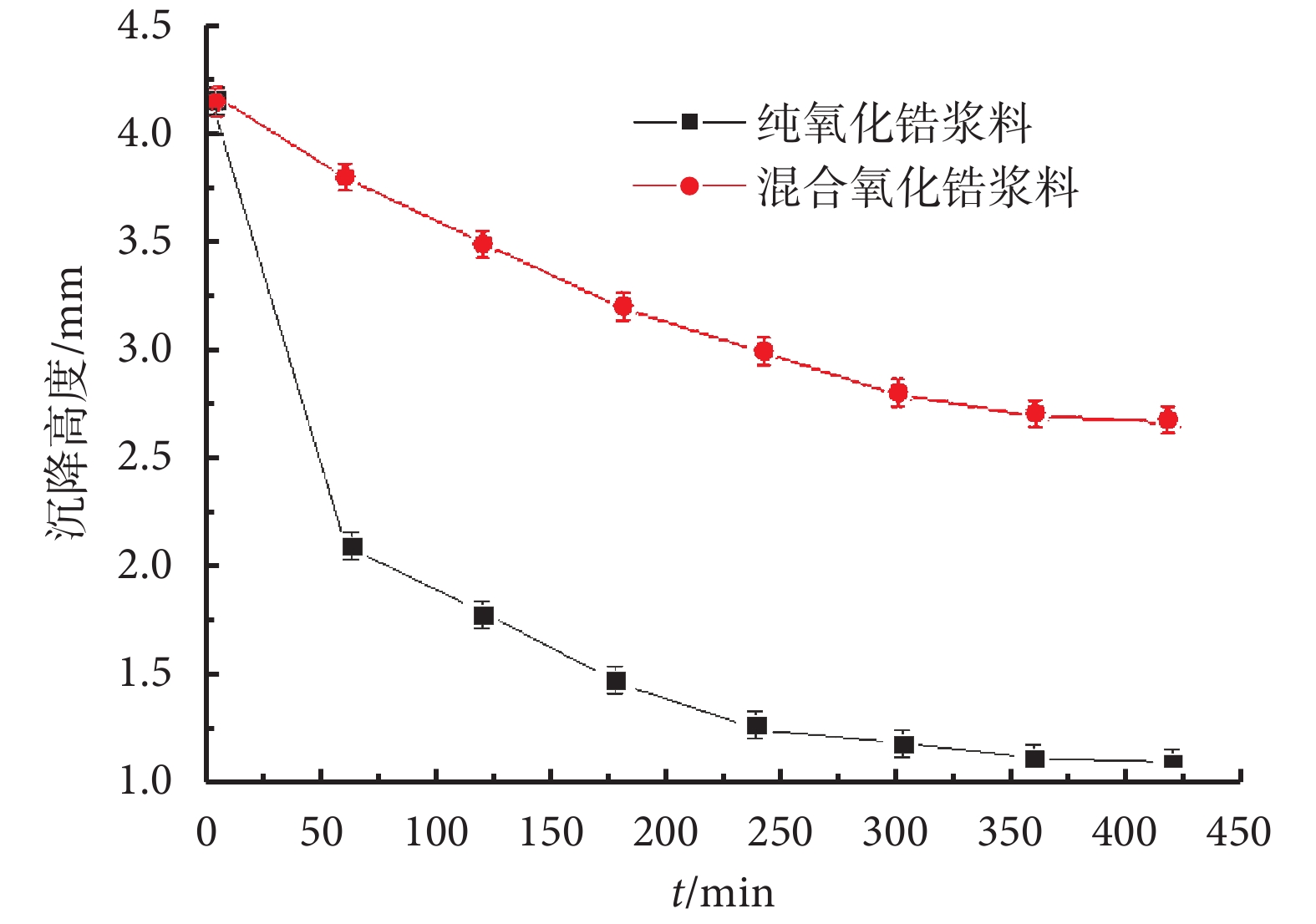

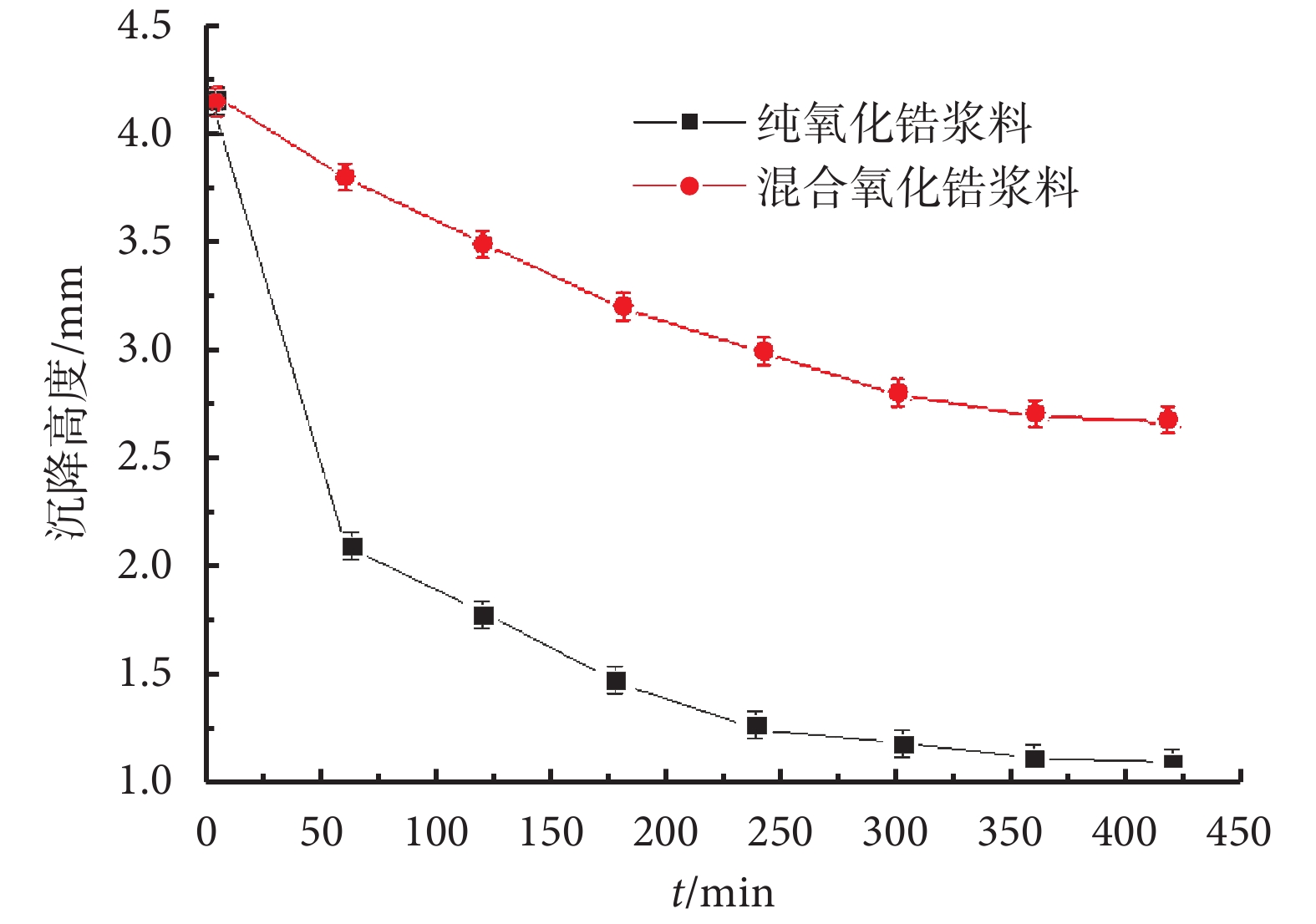

2.1.2 漿料的懸浮穩定性能

漿料的懸浮穩定性可以采用簡單的靜態沉降法來測定。通過測定一定時間內漿料中陶瓷顆粒的沉降高度或沉降體積百分數來表征粒子的沉降速度,從而反映漿料的穩定性。本文對純氧化鋯漿料和混合漿料的穩定性做了一下對比,結果如圖 5 所示。從圖 5 中可以看出,混合漿料的穩定性要明顯好于純氧化鋯。這是因為漿料的穩定分散是通過靜電穩定、空間位阻穩定、靜電位阻穩定等機制來實現的。靜電穩定是通過增加 Zeta 電位值,使顆粒表面所帶的同種電荷量增加,從而增大排斥力來實現穩定;空間位阻穩定是通過加入高分子聚合物分散劑,其主鏈錨固基團吸附在陶瓷顆粒的表面上,側鏈溶劑化鏈充分伸展在介質中形成位阻層來實現穩定;靜電位阻穩定則是通過吸附聚合物電解質和雙電層排斥力的共同作用實現穩定。混合漿料中加入 pH 調節劑影響了漿料的 Zeta 電位,加入高分子分散劑增強了空間位阻效應,從而大大提高了漿料的懸浮穩定性能。

圖5

陶瓷漿料的懸浮穩定性

Figure5.

The suspension stability of ceramic slurry

圖5

陶瓷漿料的懸浮穩定性

Figure5.

The suspension stability of ceramic slurry

2.2 燒結特性

針對燒結過程,Frenkel 提出空位移動理論,Kuczynshi 提出體積擴散、表面擴散、蒸發凝聚機制。氧化鋯的燒結伴隨固態物質的擴散,由體積擴散或表面擴散來完成。根據 German 和 Munir 提出的燒結動力學模型[8]:

|

式(2)中,ΔS 為燒結前后比表面積差(m2/g,ΔS = S0 – St);S0 為初始表面積(m2/g);St 為不同焙燒時間后的表面積(m2/g);β 為表征粒子特性的常數;E0 是活化能(kJ/mol);T 為焙燒溫度(K),t 是焙燒時間,燒結機制決定于 ν 的值,ν = 2.5 時為體積擴散,ν = 3.5 時為表面擴散。

由燒結機制可知所用原材料的顆粒越細小、越均勻,其表面能越大,燒結驅動力越大,燒結性能越好,燒結速率越快。從理論上計算當粉體材料粒度從 2 μm 縮小到 0.5 μm 時,燒結速率可增加 64 倍,相當于燒結溫度可降低 150~300℃,因此減小粉體材料顆粒的粒度可以降低材料的燒結溫度,提高其致密度,從而改善材料的顯微結構和性能。一般氧化物粉體顆粒最適宜的粒度為 0.05~0.5 μm。要求原始粉料的顆粒必須均勻,避免有大顆粒存在,以防止二次再結晶的發生[9-12]。在混合粉末的制備過程中要使用球磨機高能球磨 18~24 h 后才能與混合溶劑混合,在磁力攪拌器上攪拌 3~5 h 充分混合,然后真空抽濾后制成高固相含量、低黏度、流動性良好、穩定分散的陶瓷漿料。

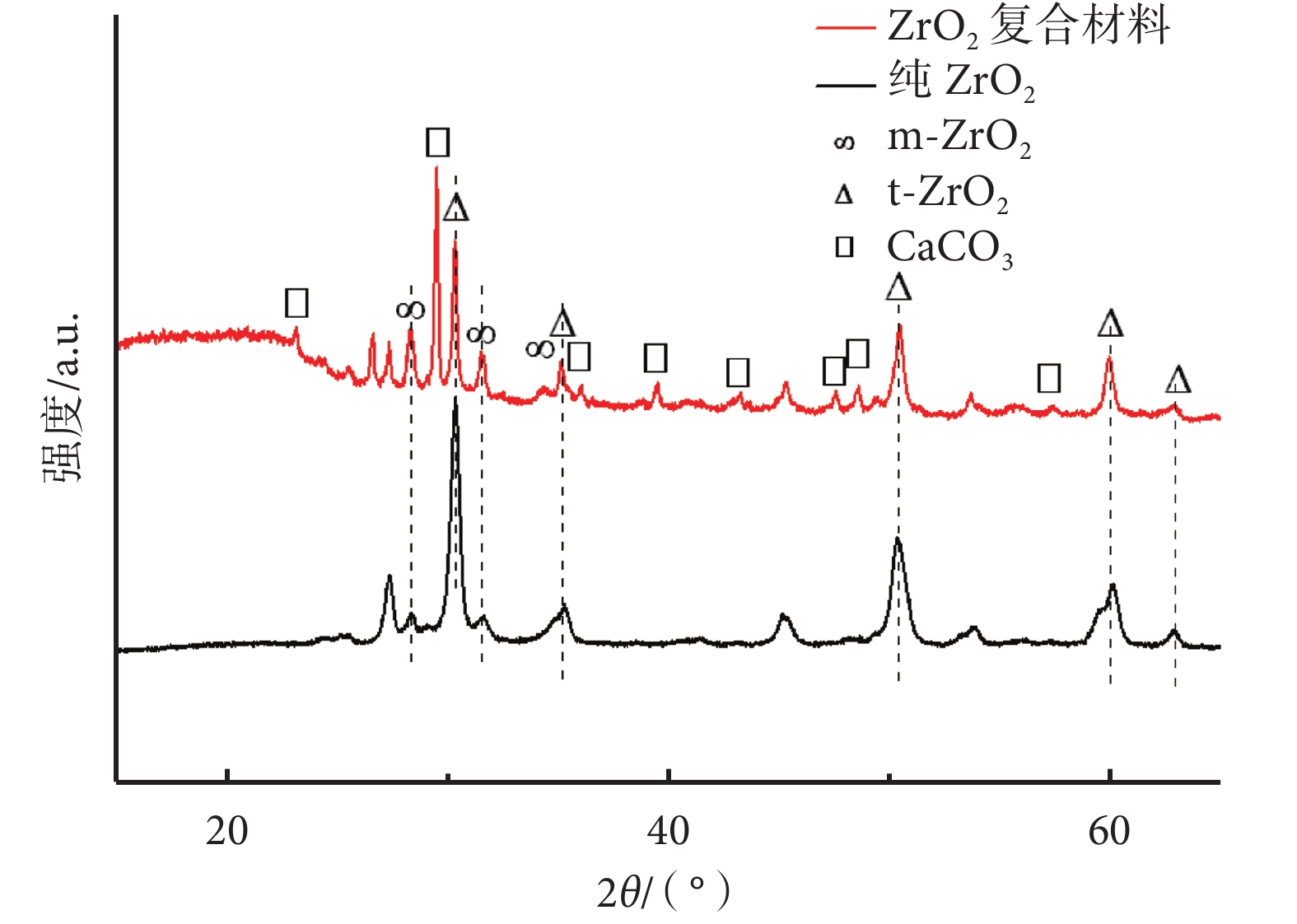

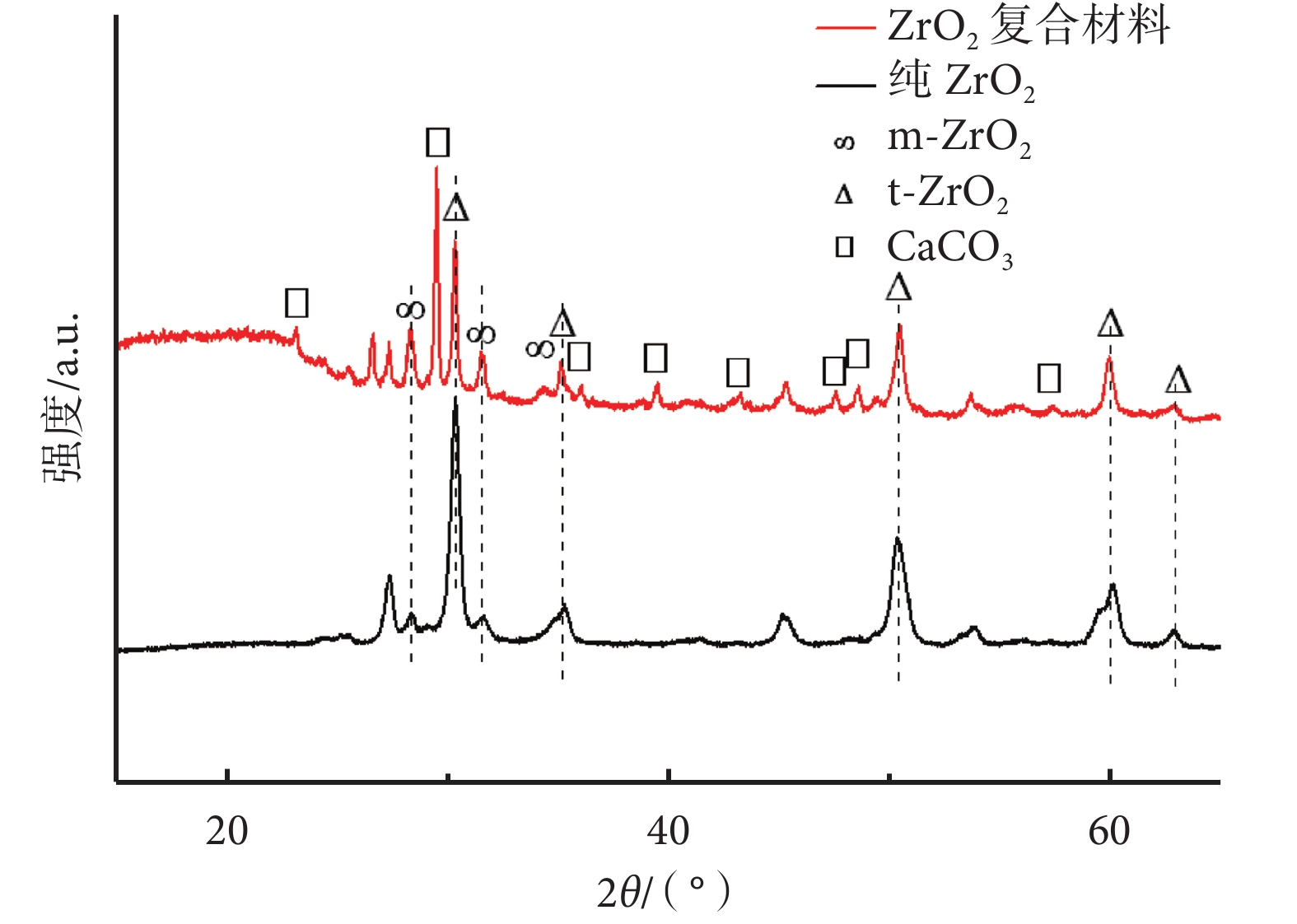

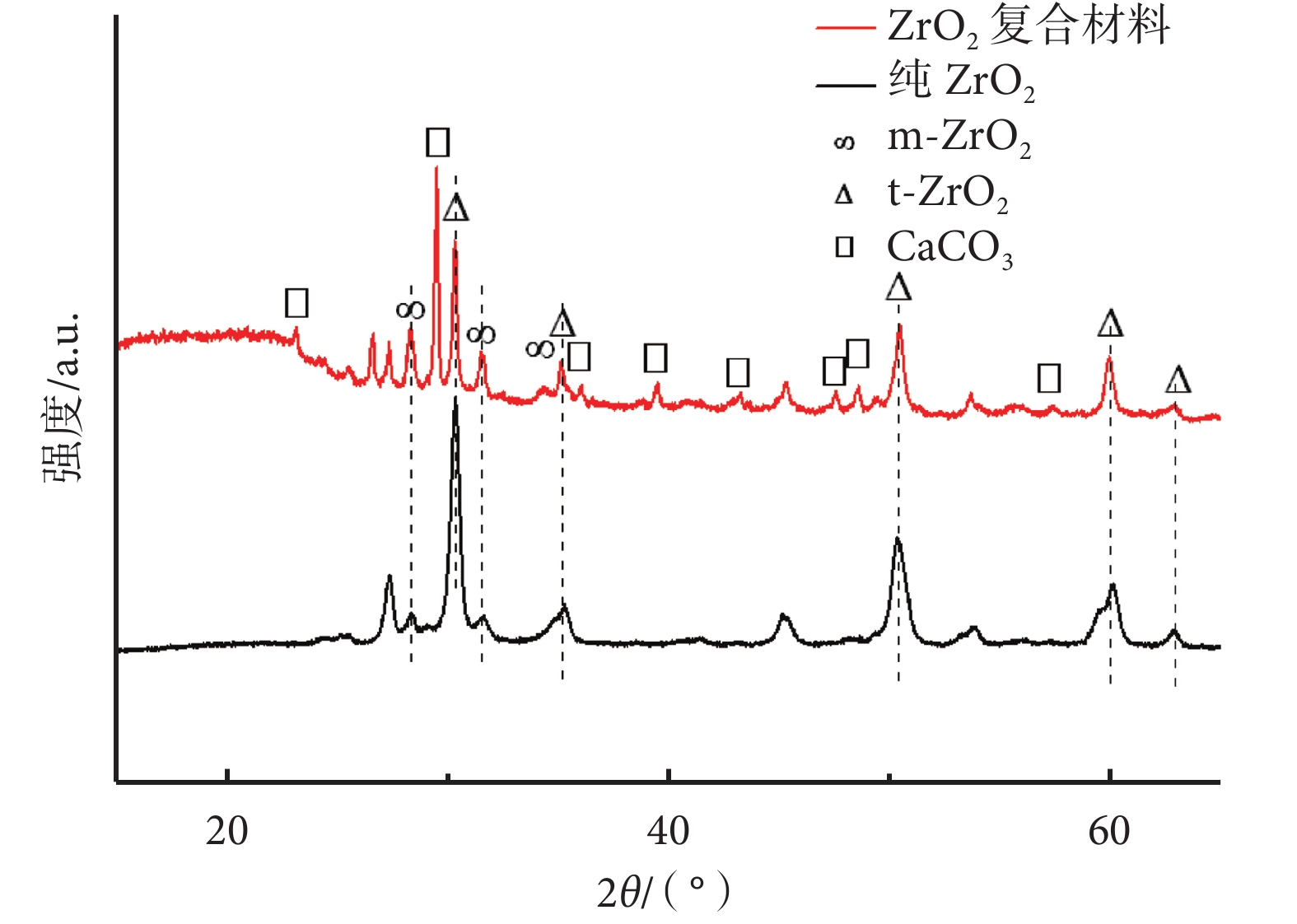

圖 6 為微流擠壓成形素坯燒結后的 X 射線衍射(X-ray diffraction,XRD)圖譜,使用 SmartLab2006 型(日本理學公司)X 射線衍射儀測得。可以看出燒結后氧化鋯的基本特征峰沒有發生變化,主要含有單斜相氧化鋯(monoclinic zirconia,m-ZrO2)和四方相氧化鋯(tetragonal phase zirconia,t-ZrO2),對氧化鋯復合材料而言,在 2θ<30° 范圍內顯示有機物的特性(卡拉膠)。燒結后單斜相氧化鋯和四方相氧化鋯變化不大,出現了碳酸鈣,這是由于所用的卡拉膠是由半乳糖及脫水半乳糖所組成的多糖類硫酸酯的鈣鹽,與有機溶劑混合燒結后生成碳酸鈣,一定程度上增加了復合材料的強度和韌性。

圖6

微流擠壓成形氧化鋯素坯燒結后 XRD 圖譜

Figure6.

XRD spectrum of micro-flow extrusion forming zirconium oxide element before and after sintering

圖6

微流擠壓成形氧化鋯素坯燒結后 XRD 圖譜

Figure6.

XRD spectrum of micro-flow extrusion forming zirconium oxide element before and after sintering

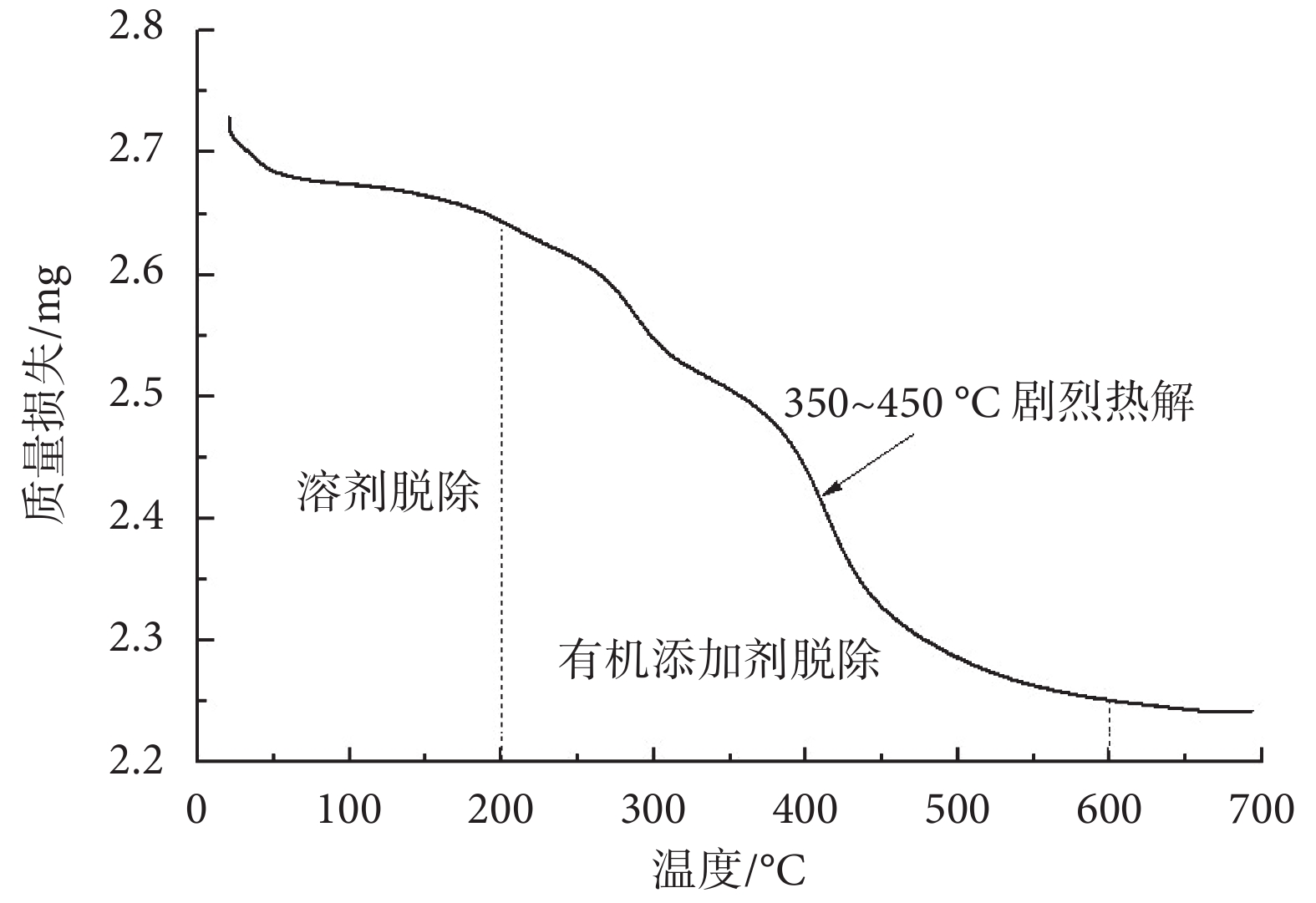

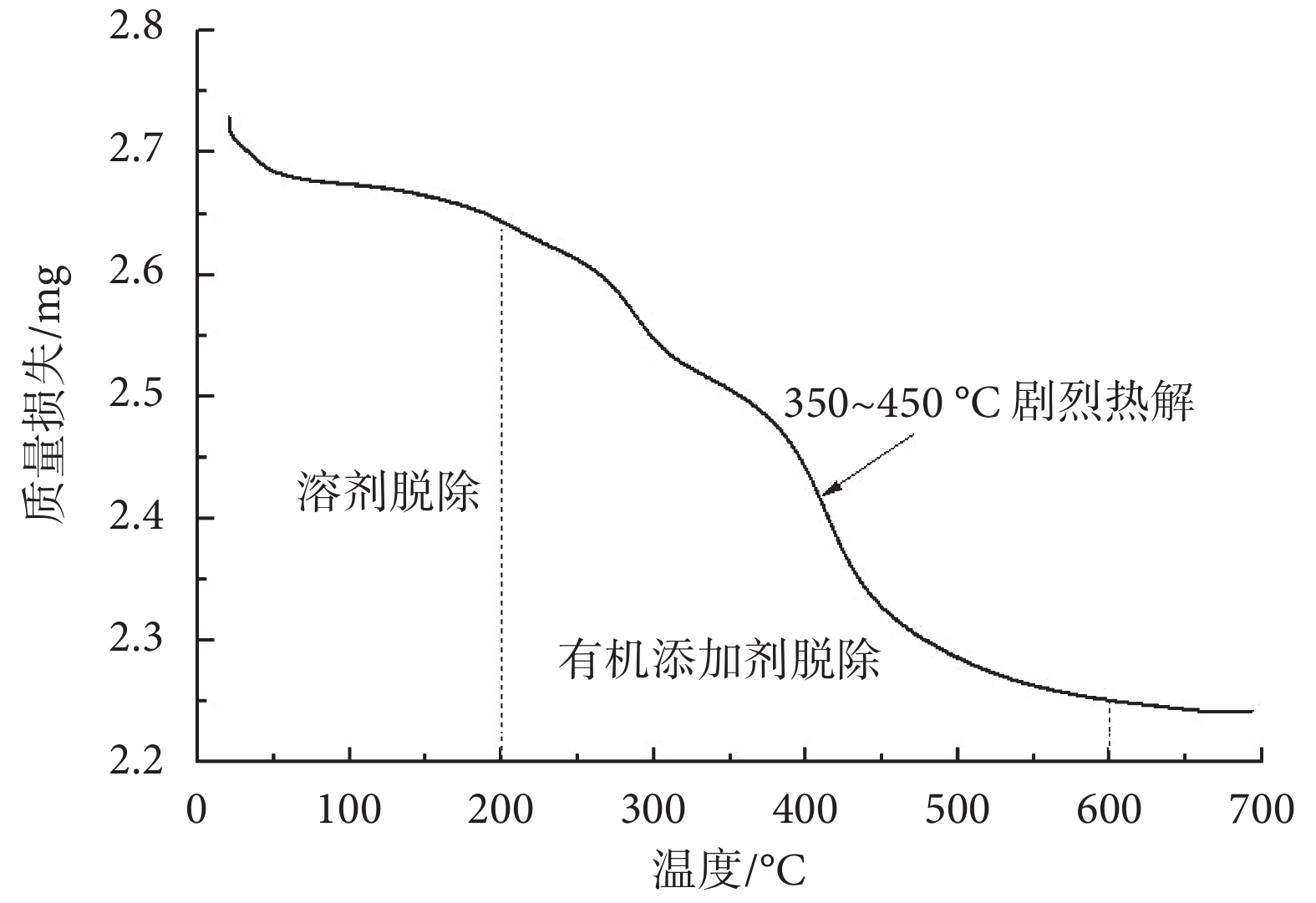

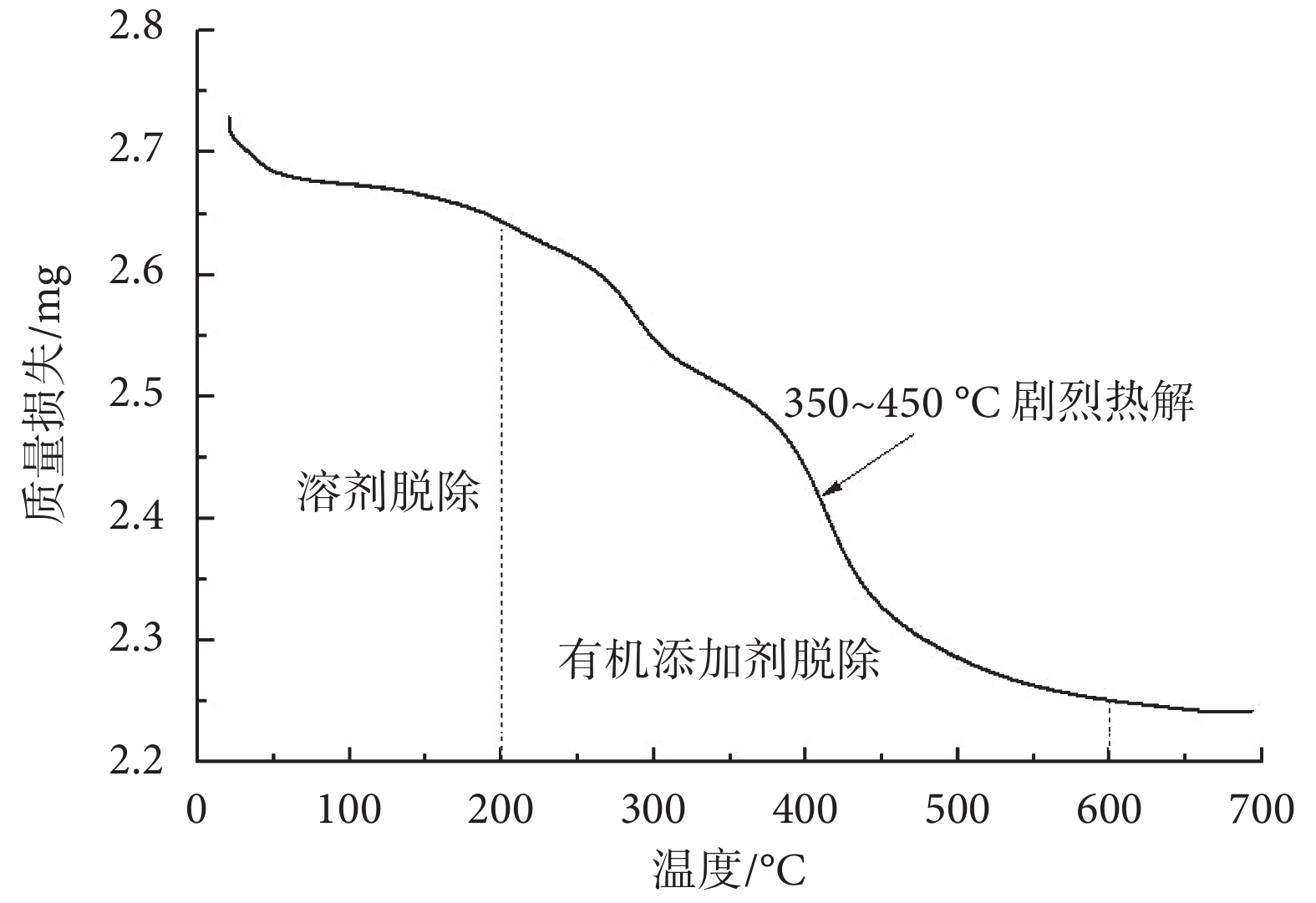

采用 SDT Q600 型熱分析儀研究燒結試樣在連續加熱過程中的質量損失隨溫度的變化。圖 7 為素坯的熱重分析(thermogravimetric analysis,TGA)曲線,采用氮氣保護進行測試,設定升溫速率為 10℃/min。由圖 7 可以看出,從室溫升至 200℃ 主要為燒結試樣中溶劑的脫除,這一段的失重率約為 10%。200~600℃ 時主要是有機添加劑的排除和熱分解,這一階段失重率約為 15%,其中在 350~450℃ 之間為劇烈熱解溫度范圍。650℃ 以上,燒結試樣中的有機物基本排除,試樣的質量幾乎不再發生變化。質量損失是有機材料高溫裂解后揮發所致,這個過程會產生較多的空孔,使材料產生缺陷,因此在質量損失區段需要保溫一段時間,讓材料有充足的時間表里同時收縮,以保證燒結材料有良好的致密性。

圖7

氧化鋯燒結素坯的 TGA 曲線

Figure7.

TGA curve of the ZrO2 billets

圖7

氧化鋯燒結素坯的 TGA 曲線

Figure7.

TGA curve of the ZrO2 billets

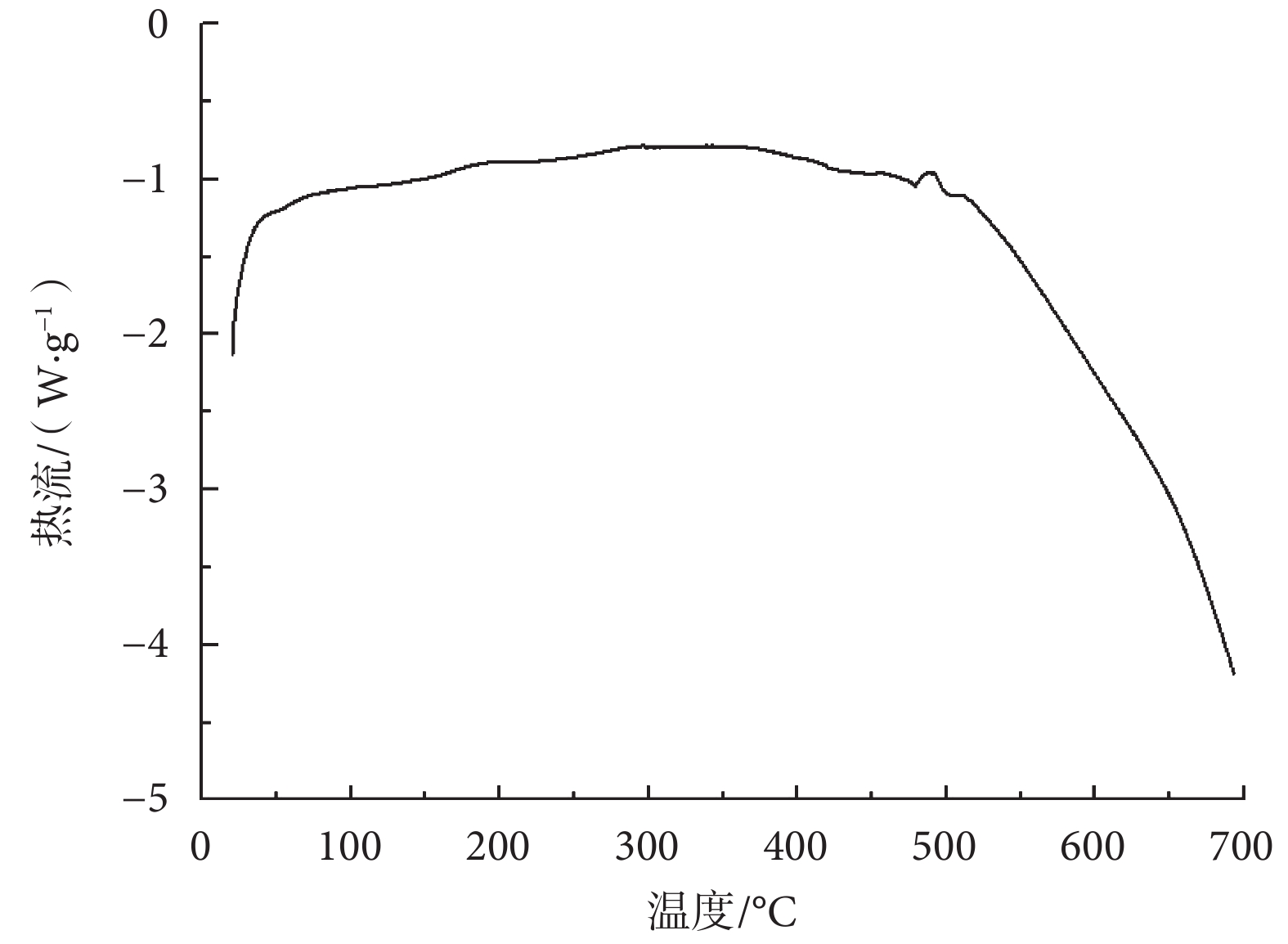

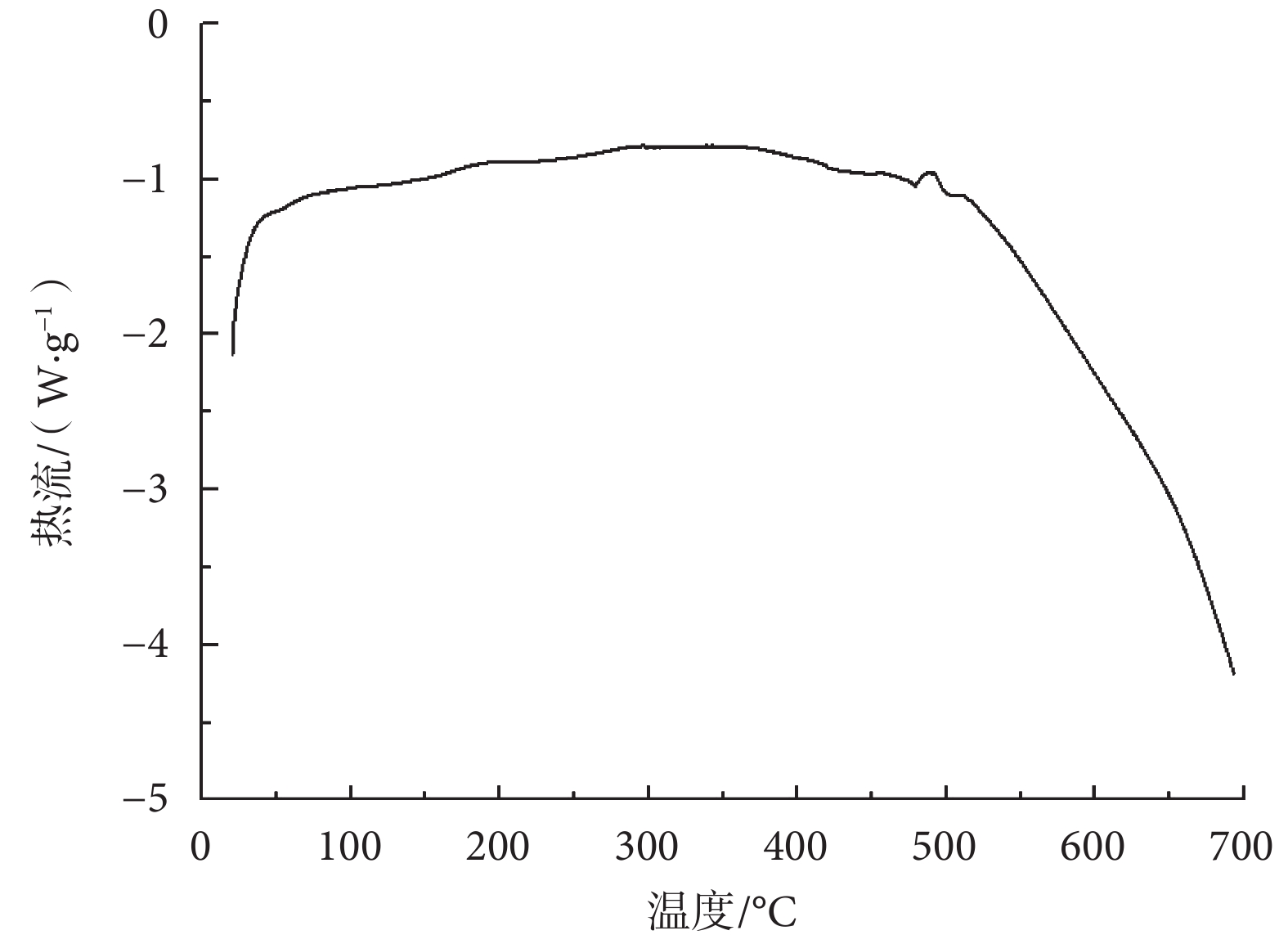

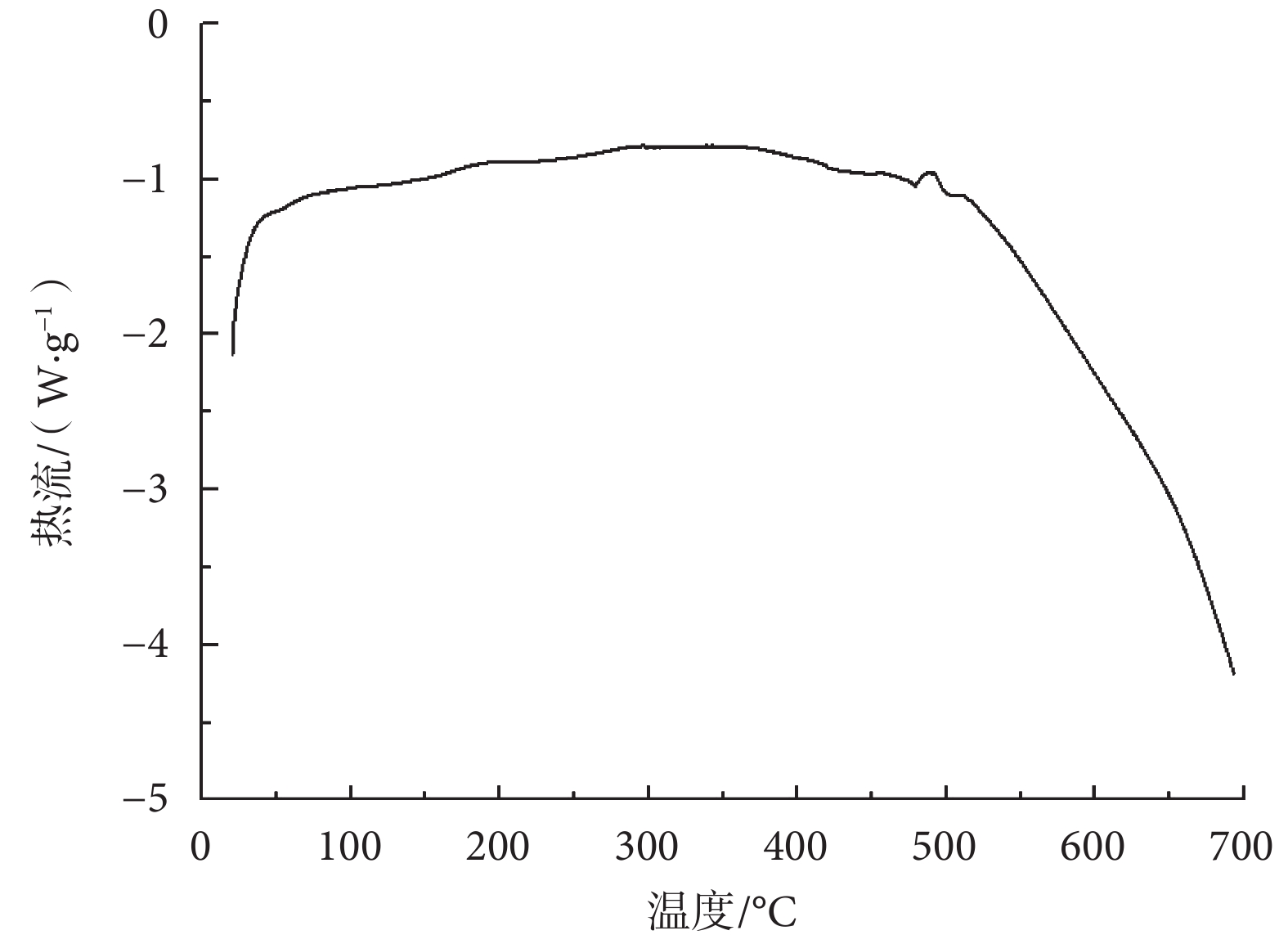

從圖 8 差熱曲線圖可以看出整個過程是一個放熱的過程,500℃ 左右是玻璃化轉變溫度,熱穩定性良好。

圖8

氧化鋯燒結素坯的差熱曲線圖

Figure8.

Differential thermal curve of ZrO2 billets

圖8

氧化鋯燒結素坯的差熱曲線圖

Figure8.

Differential thermal curve of ZrO2 billets

根據熱重分析結果設計氧化鋯坯體的燒結工藝。在 0~200℃ 時升溫速率為 10℃/min,200~600℃ 時升溫速率為 5℃/min,保證燒結試樣中各種有機物全部排除并且不因為排除速率過快而產生缺陷。600~900℃ 時升溫速率為 10℃/min,900~1 170℃ 時升溫速率為 5℃/min,并在 1 170℃ 時保溫 2 h 使得氧化鋯晶型由單斜相向四方相充分轉變。之后以 5℃/min 升溫速度到 1 490℃ 并保溫 2.5 h,此燒結溫度和保溫時間是經多次試驗對比的最佳燒結溫度和保溫時間,開口氣孔率約為 2%,抗彎強度達到最大值約 27 MPa,體積密度達到最大值 5.86 g/mL,相對密度達到最大值 96.8%,此時性能達到最優,然后以 5℃/min 的降溫速度降至 1 070℃ 保溫 2 h(此時有馬氏體相變),再以該速度降至室溫。

陶瓷材料的燒成收縮率是指陶瓷制件燒成后的尺寸與干燥前的尺寸之差的百分比。由于燒結設備、燒結條件、生坯制件的形貌尺寸等的影響,導致陶瓷制件的收縮率不停地變化,從而影響到燒成制件的性能。因此,研究陶瓷制件的收縮率,有助于調整燒成制度,減少因尺寸收縮過大引起的收縮形變。坯體的收縮率可以通過生坯尺寸與燒成尺寸的差值與生坯尺寸的比值求得。

通過對壓制成型和微流擠壓堆積成形的兩組坯體進行燒結前后不同尺寸的測量和對比,得出表 1 的結果。通過本方法制備的 50% 高固相含量的氧化鋯陶瓷漿料,經微流擠壓成形制作的素坯燒結后體積收縮率較大。這是因為微流擠壓成形這種工藝是擠出絲狀物自由疊加堆積成形的,成形的素坯沒有受到過外力擠壓,這是和壓片壓制成形的主要區別,因此造成了兩種成形方式收縮率的差別。但是從燒結完的效果來看,素坯的形狀保持非常好,是整體收縮而沒有發生變形和斷裂,因此驗證了所制陶瓷漿料的燒結性能非常好,可以用于微流擠壓成形制作義齒素坯。

2.3 力學性能測試

2.3.1 硬度

將燒結后的坯體依次用 400#、600#、800#、1000#、1200#水砂紙打磨平面,然后再用金剛石拋光膏拋光其表面,使用日本島津公司的 HMV 維氏顯微硬度儀以 1.961 N 載荷,保壓 5 s 測量顯微硬度。計算公式如下[13]:

|

式(3)中,P 為加載載荷,1.961 N;D 為壓痕兩對角線長度的平均值,單位 mm。

對擠壓堆積成形的素坯和壓制成形的素坯燒結后試樣分別進行 5 次分布均勻的隨機采點,每個點重復測量 3 次求取平均值,測試結果如表 2 所示。擠壓成形坯體的硬度已達到壓制成形的 81%,并且遠大于天然牙齒 600~800 HV 的硬度范圍[13]。由此證明使用本工藝制備陶瓷義齒的硬度是完全達到標準的,證實了本方案的可行性。

2.3.2 抗彎強度

抗彎強度用于考察陶瓷等脆性材料的強度。本研究釆用最常用的三點彎曲法測試坯體的抗彎強度。選擇樣品尺寸為 3 mm × 4 mm × 25 mm,跨距為 20 mm,加載速率為 0.5 mm/min。抗彎強度的計算公式如下所示:

|

式(4)中,

為三點彎曲強度,單位 MPa;P 為試樣斷裂時最大負荷,單位 N;L 為試樣支座間的距離,單位 mm;b 為試樣寬度,單位 mm;h 為試樣高度,單位 mm。通過對十個標準試樣進行測試,得出坯體的抗彎強度值范圍為(784 ± 56) MPa,高于牙科陶瓷行業標準 YY 0716-2009[14]中最低 100 MPa 的要求,同時滿足國際標準 ISO6872[15]對牙科陶瓷的要求。而對于氧化鋯材料來說,由于對其進行了材料復合化,加上坯體成形工藝本身的性質,導致燒結后素坯的抗彎強度低于壓制成形的坯體,因此繼續改進漿料的制備工藝和坯體成形過程以提高抗彎強度仍是我們接下來研究的主要目標。

為三點彎曲強度,單位 MPa;P 為試樣斷裂時最大負荷,單位 N;L 為試樣支座間的距離,單位 mm;b 為試樣寬度,單位 mm;h 為試樣高度,單位 mm。通過對十個標準試樣進行測試,得出坯體的抗彎強度值范圍為(784 ± 56) MPa,高于牙科陶瓷行業標準 YY 0716-2009[14]中最低 100 MPa 的要求,同時滿足國際標準 ISO6872[15]對牙科陶瓷的要求。而對于氧化鋯材料來說,由于對其進行了材料復合化,加上坯體成形工藝本身的性質,導致燒結后素坯的抗彎強度低于壓制成形的坯體,因此繼續改進漿料的制備工藝和坯體成形過程以提高抗彎強度仍是我們接下來研究的主要目標。

2.3.3 相對致密度和孔隙率

陶瓷材料的相對致密度是燒成后的密度與理論密度的接近程度,是衡量燒結過程優劣的重要指標。孔隙率(又稱氣孔率)是無機非金屬材料成形的多孔性或者致密度的量度,由坯體中開口氣孔的總體積占坯體總體積的百分比來表征,可用于考察陶瓷材料制品的燒結程度。采用阿基米德排水法對微流擠出成形工藝制備的氧化鋯陶瓷坯體進行相對密度(R.D.)和氣孔率的測定,公式如下:

|

|

式(5)中,R.D. 為相對致密度(%);p 為氣孔率(%),m1 為干燥坯體的質量,單位為 g;m2 為吸水飽和坯體的表觀質量,單位為 g;m3 為吸水飽和坯體在空氣中的質量,單位為 g。使用國產 WT-51001S 靜水電子天平對制備的五個統一標準試樣進行稱量并求取平均值,計算得出陶瓷坯體的致密度為 98.44%,氣孔率為 1.56%。

2.3.4 體積密度和吸水率

體積密度是包含坯體內所有氣孔在內的表觀密度,體積密度越接近材料的理論密度,說明材料越致密。吸水率表征的是標準大氣壓力下材料的吸水能力。同樣使用阿基米德排水法,可以測算陶瓷坯體的體積密度和吸水率,公式分別為:

|

|

其中,ρv 為體積密度,單位 g/cm3;w 為吸水率;m1、m2、m3 同式(5)、(6)。通過對五個標準試樣分別進行三次重復測量并求取平均值,計算后得到陶瓷坯體的體積密度為 5.79 g/cm3,吸水率為 0.2%。

經過多種力學性能的測試,綜合比較分析后可以得出結論:所制備的陶瓷義齒材料的硬度滿足口腔義齒的使用要求,抗彎強度和致密度還有提升的空間,今后應從漿料制備工藝和坯體成形工藝細節上繼續改進,以期達到能夠早日在臨床上應用的目的。

2.4 顯微結構觀察

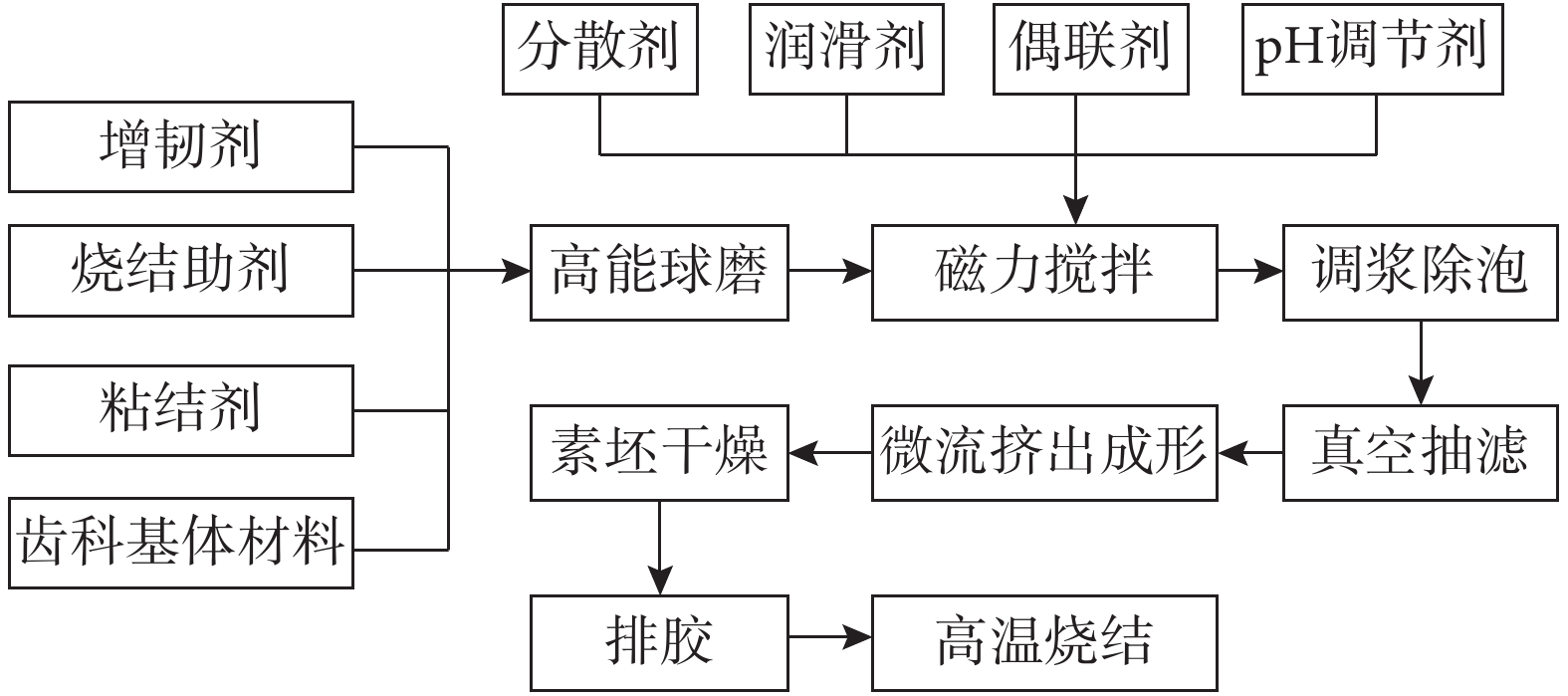

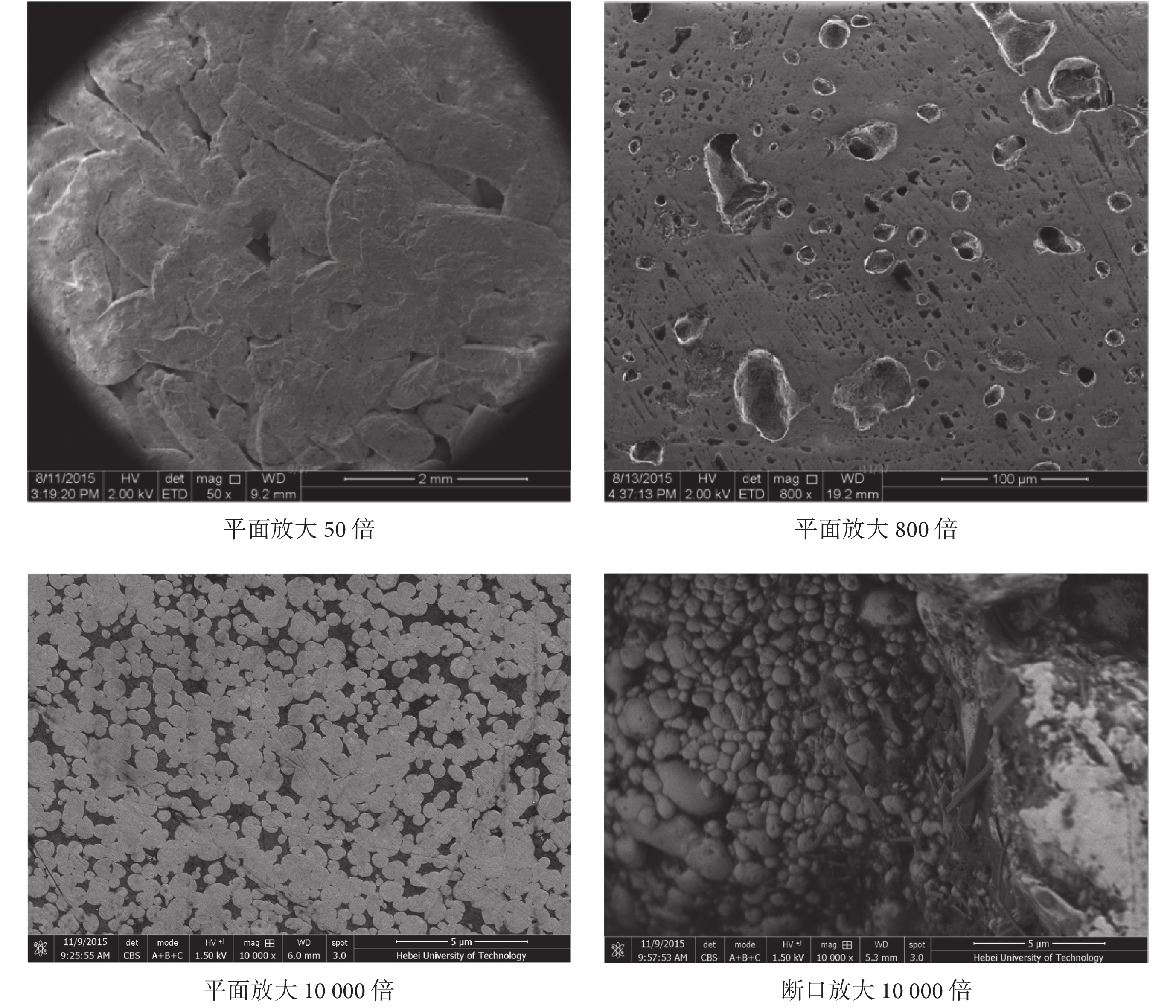

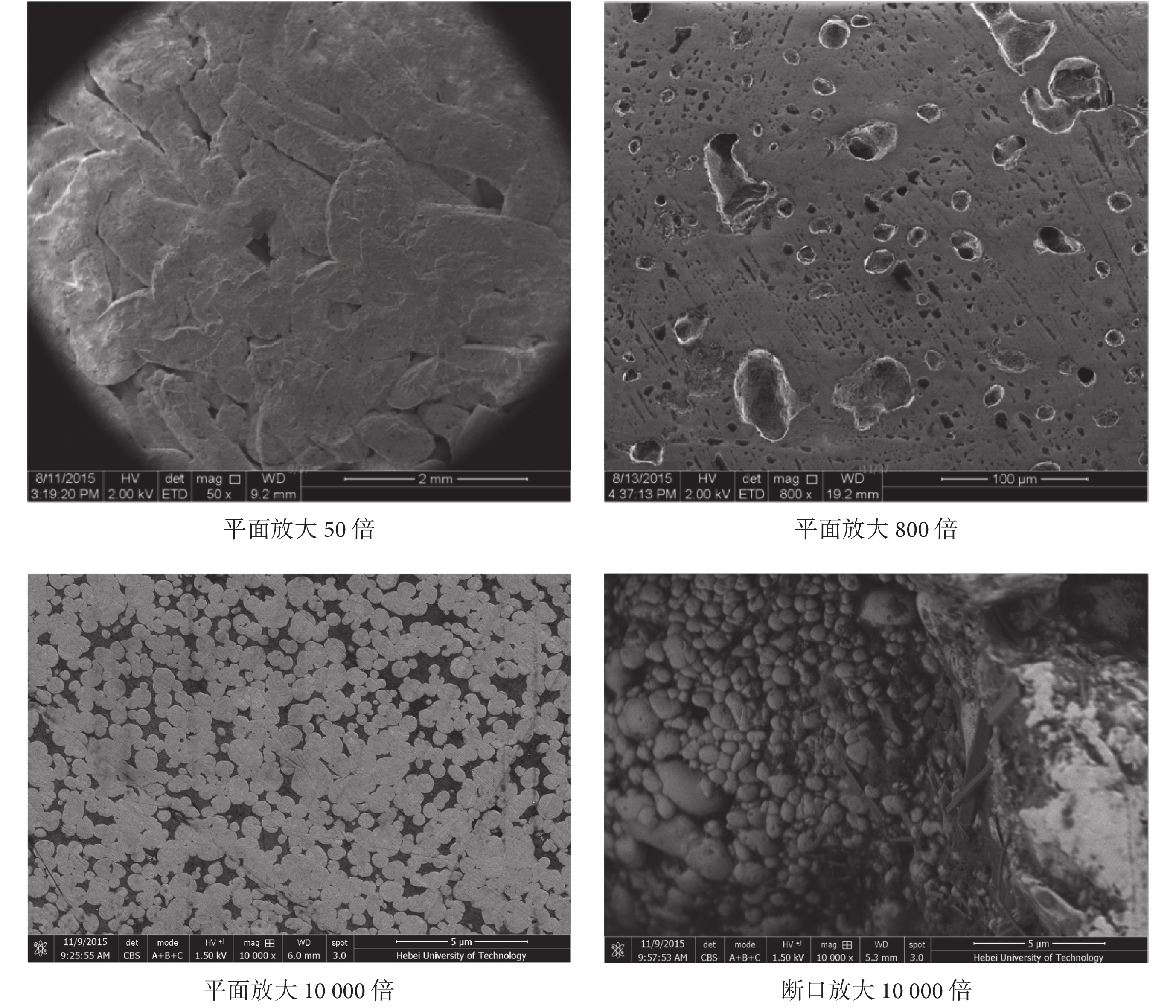

陶瓷坯體燒結后的顯微結構和它的全部制備過程密切相關。使用日本 HITACHI 公司 S4800 型場發射掃描電子顯微鏡(scanning electron microscope,SEM)對燒結后的素坯進行觀察,其微觀形貌如圖 9 所示。由圖 9 中平面放大 50 倍的微觀形貌圖可以看出素坯是由擠出絲狀物疊加堆積成形,絲與絲之間結合緊密,沒有明顯的孔洞和縫隙,表明該方法制備的陶瓷漿料流變特性非常適于微流擠出成形工藝的要求,搭接得緊密,而且燒結性能良好,成比例收縮,沒有裂紋產生。由圖 9 平面放大 800 倍和平面放大 10 000 倍的微觀形貌圖可以看出,燒結后試樣顆粒分布均勻而且結合緊密,顯示出陶瓷漿料微流擠壓成形高密度的優點。雖然坯體存在少量的氣孔,但是氣孔分布較分散,從硬度測試結果來看并不影響力學性能,說明此致密度符合陶瓷義齒使用要求。用截取法根據 ASTM T112 標準規范測量燒結坯體的晶粒尺寸為 0.6~0.7 μm,存在個別大尺寸的晶粒,根據 Hall-Petch 公式,晶粒越小則硬度越高,燒結坯體中個別大尺寸晶粒的存在可能會一定程度降低陶瓷材料的強度。氣孔尺寸為 0.4~0.5 μm,有明顯的連續晶界。氣孔是由有機物裂解揮發造成的,個別氣孔較大有可能是有機物顆粒團聚現象造成的。從圖 9 斷口放大 10 000 倍的微觀形貌圖中我們可以看到有棒狀文石晶體結構的碳酸鈣嵌入在氧化鋯基體中,這與前邊 XRD 分析結果相吻合。文石呈現比較均一的棒狀,長度在 4~5 μm 之間。當陶瓷坯體受到外力撞擊即將發生斷裂時,這些棒狀結構的碳酸鈣會使斷裂能量耗散阻止這一現象的發生,從而改善了陶瓷義齒材料的強度和韌性。

圖9

微流擠壓成形坯體微觀形貌圖

Figure9.

The microstructure of micro-flow extrusion forming body

圖9

微流擠壓成形坯體微觀形貌圖

Figure9.

The microstructure of micro-flow extrusion forming body

3 結論

按照本文的研究方法制備的氧化鋯陶瓷漿料,流變學特性(主要是黏度特性和懸浮穩定性)滿足微流擠出成形工藝的要求,能夠保證漿料在不發生表面缺陷的情況下從微孔道中順暢擠出,并且具有良好的韌性,保持形態不發生斷裂。

微流擠壓成形制作的坯體燒結后經過力學性能測試,硬度完全符合口腔義齒的使用要求,抗彎強度滿足牙科陶瓷的基本使用要求,但是還有很大的提升空間,這是今后繼續改進的研究方向。同時這種工藝制作的坯體致密性較好,氣孔分布情況也滿足力學性能要求。本文的研究為微流擠出成形工藝在打印陶瓷材料方面的技術發展起到了推進作用。

微流擠出成形的坯體存在著不可避免的層紋現象,影響著齒形的表面質量和精度,因此在打印過程中應采取細化擠出絲直徑和減少分層厚度的方法,盡可能地弱化層紋現象以提高精度,還有對于燒結成形的坯體可以進行簡單的打磨拋光,以減小表面的粗糙度。另外由于坯體的收縮率較大,因此為了得到符合尺寸的義齒模型,在三維打印平臺上打印時要按照收縮率逆向成比例放大。影響收縮率大小的因素有很多,比如粘結劑的多少、類型以及升溫速率和燒結溫度等,所以為了達到對成形精度的精準控制,一定要在大量實驗統計數據的前提下對制備工藝流程進行嚴格控制。

引言

目前市場上義齒的制作方法是一種減法式的制作方法,通過切削已燒結完的氧化鋯(zirconia,ZrO2)陶瓷塊最終形成一個牙齒的模型,而氧化鋯瓷塊本身的硬度很大,所以對切削刀具的要求非常高,因此成本會大大提高,而且這種減法式的制作方法會造成材料的浪費。微流擠壓成形工藝是一種加法式的制作方法,是三維打印中的一種新型陶瓷成型工藝。它是將陶瓷漿料經微米級孔道擠壓成絲后按照預定的軌跡自由粘結堆積成形的,符合快速成形逐層打印、層層疊加的原理。這種制作方法具有簡便快捷、無材料浪費、環境友好、成本低廉等優點。這種工藝對打印漿料的流變學特性要求很高,既要求漿料具有保持形狀的能力,以保證在擠出成絲堆積成形的過程中不會坍塌,又要求漿料的流動性良好,能夠在微孔道中順利擠出,絲與絲之間的粘合力好,堆積過程中沒有縫隙,否則坯體燒結后不致密,達不到硬度的要求。

Shaw 團隊[1]最先研究了水基牙科陶瓷漿料在數字化制造義齒方面的應用。以 63.4% 的二氧化硅和 16.7% 的氧化鋁為主要原料,加入一定比例的氧化鈣、氧化鎂、氧化鈉、氧化鉀,球磨成陶瓷粉末顆粒并將其調配成具有良好塑性的漿料擠壓成絲后堆積成牙坯模型,得出結論該方法制作的牙坯模型燒結后與傳統工藝制作的義齒微結構是相同的。張祥林教授帶領的團隊[2-3]采用電機推動微注射器自由成形系統對陶瓷漿料自由成形在全瓷牙冠和骨組織支架上的應用進行深入探究,從材料的角度出發主要研究該成形工藝所需陶瓷材料的制備工藝、配方與力學性能之間的關系。他的研究推動了國內該工藝在快速成型領域中打印陶瓷材料技術的進步與發展。Zhu 等[4]進行了功能化義齒個性化定制理論和實驗方面的研究。他提出功能化義齒的概念,即除了滿足口腔環境所需的力學性能、物化性能、生物相容性、美學性能等基本性能外,還具有保健功能的牙齒。劉洪軍等[5]深入研究了水基牙科陶瓷釔穩定二氧化鋯漿料的制備工藝和流變特性的主要影響因素(包括固相含量、分散劑、pH 值、添加劑等),并對漿料的擠出性能進行了評價。以上學者的研究目前處于材料本身的初步研究階段,而結合微流擠壓成形工藝的打印材料性能并沒有深入報道。

從義齒的生物相容性來考慮,這種打印材料最好是水基陶瓷漿料,而氧化鋯粉末不溶于水,因此必須在溶劑中摻加有機物成分,使陶瓷粉末溶于有機溶劑,從而具有良好的流變特性。微流擠壓成形技術的關鍵是控制好漿料的黏度特性,目的是使漿料從微孔道中順暢擠出并且表面不發生缺陷[6-7]。此外,由于這種制作工藝是自由疊加堆積成形,工藝本身的劣勢會造成其致密度低于一般壓制成形工藝,從而影響硬度。因此,本研究的目的是制備用于此工藝的陶瓷漿料,使其擠出成形的坯體經燒結后達到牙齒使用的硬度要求。

1 材料與方法

1.1 實驗材料

齒科用釔穩定二氧化鋯納米粉體(Vk-R80KY 型,批號 2014061101,宣城晶瑞新材料有限公司),其主要成分中氧化釔、氧化鋁、二氧化硅、氧化鐵、氧化鈉的質量分數分別為 5.3%、0.005%、0.002%、0.003%、0.001%,其余為氧化鋯和質量分數不大于 0.001% 的氧化鈦,另外應含有不可分離的氧化鉿。納米氧化鋯粉體的粒徑為 50~80 nm,比表面積為 50~80 m2/g。

1.2 陶瓷漿料的制備

陶瓷漿料是用各種原料按照一定的化學組成和粒度配比進行配料并混合成漿料,經成形、干燥或脫膠,再在高溫條件下燒結冷卻后,最終形成牙齒坯體模型。漿料制備具體工藝流程如圖 1 所示:將助結劑氧化鎂、增韌劑氧化鋅、粘結劑二氧化硅和卡拉膠按照一定的比例稱量進行組分設計,將混合粉體和齒科基體材料納米氧化鋯置于行星式球磨機中加入 5 mm 的氧化鋯球磨介質(球料比為 1∶1),高能球磨一定時間充分混合均勻。然后把混合后的固體粉末與混有分散劑硅烷偶聯劑的乙醇溶液混合,并在磁力攪拌器上充分攪拌均勻,最后加入潤滑劑丙三醇和 pH 值調節劑冰乙酸調整黏度特性。通過真空抽濾得到 50% 高固相含量的陶瓷漿料。所用原料基本上都是粉體原料,直接配料使用即可。經真空抽濾后制備出具有高固相含量、流動性良好、低黏度、穩定分散的陶瓷漿料,有利于制備出高質量、高強度的陶瓷材料生坯,從而能夠進一步擁有更小的干燥及燒結收縮、更高的材料強度與更均勻的材料微觀組織結構。

圖1

漿料制備的具體工藝流程

Figure1.

Specific technological process of slurry preparation

圖1

漿料制備的具體工藝流程

Figure1.

Specific technological process of slurry preparation

漿料制備工藝流程中關鍵步驟及作用:

(1)首先是在齒科基體材料納米氧化鋯粉末中加入少量添加劑,其中包括氧化鎂、氧化鋅和二氧化硅。氧化鎂是一種膠凝材料,1 000℃ 以上高溫灼燒的時候可以轉變為晶體,與其它物質形成多相的玻璃相,玻璃相作用之一是降低燒成溫度、加快燒結過程,因此可以作為燒結助劑。氧化鋅的硬度低于氧化鋯,是一種相對較軟的材料,并且氧化鋅是在陶瓷材料中經常使用的一種添加劑,利用氧化鋅的晶須增韌是廣泛使用的一種增韌方法。除此之外氧化鋅還是復合增強材料,能夠改善力學性能、強度和彈性模量,因此本制備方案的設計中添加一定比例的氧化鋅作為增韌劑。二氧化硅則具有較高的表面能和吸附特性,有良好的穩定性和生物親和性,并且無毒、無味、無污染以及耐腐蝕。另外二氧化硅的玻璃相是一種易熔相,可以用來填充晶粒之間的空隙,將晶粒粘結到一起,從而使材料致密化,具有增強和增韌的特性,可以大大提高義齒的硬度和強度,改善其韌性。因此,為了得到結構致密具有較高機械性能的陶瓷坯體,在本設計中需要在氧化鋯基體材料中引入玻璃相二氧化硅作為粘結劑和填充劑。除此之外,二氧化硅還可以增加陶瓷的透明度,具有阻止晶型轉變以及抑制晶粒長大、使晶粒細化的作用。

(2)球磨:球磨主要是將不同粒徑大小的混合粉體充分粉碎并混合均勻,通過改變陶瓷顆粒的大小、形貌、比表面積、分散狀態以及改變陶瓷顆粒的表面物理和化學狀態等因素來影響陶瓷漿料的穩定性和流變特性。ZrO2 球磨時間與漿料黏度的關系如圖 2 所示,通過多次實驗得出:在球磨 20 h 的情況下,漿料的黏度最低,流變特性最佳。

圖2

球磨時間對 ZrO2 黏度的影響

Figure2.

The effect of ball milling time on the viscosity of ZrO2

圖2

球磨時間對 ZrO2 黏度的影響

Figure2.

The effect of ball milling time on the viscosity of ZrO2

(3)pH 值調節:pH 值影響著陶瓷漿料的 Zeta 電位值,顆粒表面的 Zeta 電位影響著陶瓷粉體顆粒的靜電穩定分散機制,因此陶瓷漿料的流變性受漿料 pH 值影響較大。由圖 3 可以看出,在 pH 值小于 6 的酸性環境和 pH 值大于 12 的強堿性環境下,氧化鋯漿料的穩定性能良好。考慮到配置漿料時使用的分散劑 KH570 在 pH 為 4.0~4.2 的范圍內水解效果最好,因此我們使用冰乙酸將漿料的 pH 值調整到 4.0。

圖3

pH 對 ZrO2 陶瓷漿料的 Zeta 電位的影響

Figure3.

The effect of pH on Zeta potential of ZrO2 ceramic slurry

圖3

pH 對 ZrO2 陶瓷漿料的 Zeta 電位的影響

Figure3.

The effect of pH on Zeta potential of ZrO2 ceramic slurry

(4)硅烷偶聯劑的使用:由于在氧化鋯基體材料中加入了卡拉膠作為粘結劑起到增稠和膠凝的作用,為了使高分子聚合物在漿料中能夠充分分散,本研究利用硅烷偶聯劑的化學改性,提高氧化鋯顆粒和聚合物表面的相互作用,使顆粒的分散性有所改善,流動性有所提高。實驗表明當硅烷偶聯劑的比例在 25% 時漿料的穩定分散效果良好。

(5)氣泡的去除:在漿料制備過程中,不可避免地會引入氣泡。當陶瓷漿料的黏度較高時氣泡不易去除,并且能夠在固化中保存下來,造成坯體內部的宏觀氣孔從而影響材料的力學性能,所以必須在制備漿料時使用除泡工藝將其去除。常用的方法有真空攪拌、超聲振動、篩網過濾等方法,本制備方法中選用超聲振動的方法對其進行除泡處理。需要注意的是在進行超聲振動的同時要進行攪拌,以防止漿料的分層和沉淀。

2 結果

2.1 陶瓷漿料的特性

2.1.1 漿料的流變模型

由 NDJ-5S 黏度計測量所制備的陶瓷漿料的黏度值如圖 4 所示。符合非牛頓流體中假塑性流體的特性,屬于冪律模型。冪律模型的黏度方程式可表示為[8]:

|

式(1)中,K 為稠度系數,n 為黏度指數,

為剪切速率。從圖中可以看出混合漿料的黏度特性得到很大程度的改善,黏度降低且穩定,這是添加助結劑、增韌劑、粘結劑、潤滑劑和 pH 值調節劑后多種因素產生的綜合效果。通過在微流擠出系統平臺上進行擠出實驗,可以證實該方法得到的陶瓷漿料能夠從微孔道中順暢擠出,擠出的絲韌性好不斷裂,表面光滑無缺陷,完全滿足微流擠出成形工藝的要求。

為剪切速率。從圖中可以看出混合漿料的黏度特性得到很大程度的改善,黏度降低且穩定,這是添加助結劑、增韌劑、粘結劑、潤滑劑和 pH 值調節劑后多種因素產生的綜合效果。通過在微流擠出系統平臺上進行擠出實驗,可以證實該方法得到的陶瓷漿料能夠從微孔道中順暢擠出,擠出的絲韌性好不斷裂,表面光滑無缺陷,完全滿足微流擠出成形工藝的要求。

圖4

陶瓷漿料的黏度

Figure4.

The viscosity of ceramic slurry

圖4

陶瓷漿料的黏度

Figure4.

The viscosity of ceramic slurry

2.1.2 漿料的懸浮穩定性能

漿料的懸浮穩定性可以采用簡單的靜態沉降法來測定。通過測定一定時間內漿料中陶瓷顆粒的沉降高度或沉降體積百分數來表征粒子的沉降速度,從而反映漿料的穩定性。本文對純氧化鋯漿料和混合漿料的穩定性做了一下對比,結果如圖 5 所示。從圖 5 中可以看出,混合漿料的穩定性要明顯好于純氧化鋯。這是因為漿料的穩定分散是通過靜電穩定、空間位阻穩定、靜電位阻穩定等機制來實現的。靜電穩定是通過增加 Zeta 電位值,使顆粒表面所帶的同種電荷量增加,從而增大排斥力來實現穩定;空間位阻穩定是通過加入高分子聚合物分散劑,其主鏈錨固基團吸附在陶瓷顆粒的表面上,側鏈溶劑化鏈充分伸展在介質中形成位阻層來實現穩定;靜電位阻穩定則是通過吸附聚合物電解質和雙電層排斥力的共同作用實現穩定。混合漿料中加入 pH 調節劑影響了漿料的 Zeta 電位,加入高分子分散劑增強了空間位阻效應,從而大大提高了漿料的懸浮穩定性能。

圖5

陶瓷漿料的懸浮穩定性

Figure5.

The suspension stability of ceramic slurry

圖5

陶瓷漿料的懸浮穩定性

Figure5.

The suspension stability of ceramic slurry

2.2 燒結特性

針對燒結過程,Frenkel 提出空位移動理論,Kuczynshi 提出體積擴散、表面擴散、蒸發凝聚機制。氧化鋯的燒結伴隨固態物質的擴散,由體積擴散或表面擴散來完成。根據 German 和 Munir 提出的燒結動力學模型[8]:

|

式(2)中,ΔS 為燒結前后比表面積差(m2/g,ΔS = S0 – St);S0 為初始表面積(m2/g);St 為不同焙燒時間后的表面積(m2/g);β 為表征粒子特性的常數;E0 是活化能(kJ/mol);T 為焙燒溫度(K),t 是焙燒時間,燒結機制決定于 ν 的值,ν = 2.5 時為體積擴散,ν = 3.5 時為表面擴散。

由燒結機制可知所用原材料的顆粒越細小、越均勻,其表面能越大,燒結驅動力越大,燒結性能越好,燒結速率越快。從理論上計算當粉體材料粒度從 2 μm 縮小到 0.5 μm 時,燒結速率可增加 64 倍,相當于燒結溫度可降低 150~300℃,因此減小粉體材料顆粒的粒度可以降低材料的燒結溫度,提高其致密度,從而改善材料的顯微結構和性能。一般氧化物粉體顆粒最適宜的粒度為 0.05~0.5 μm。要求原始粉料的顆粒必須均勻,避免有大顆粒存在,以防止二次再結晶的發生[9-12]。在混合粉末的制備過程中要使用球磨機高能球磨 18~24 h 后才能與混合溶劑混合,在磁力攪拌器上攪拌 3~5 h 充分混合,然后真空抽濾后制成高固相含量、低黏度、流動性良好、穩定分散的陶瓷漿料。

圖 6 為微流擠壓成形素坯燒結后的 X 射線衍射(X-ray diffraction,XRD)圖譜,使用 SmartLab2006 型(日本理學公司)X 射線衍射儀測得。可以看出燒結后氧化鋯的基本特征峰沒有發生變化,主要含有單斜相氧化鋯(monoclinic zirconia,m-ZrO2)和四方相氧化鋯(tetragonal phase zirconia,t-ZrO2),對氧化鋯復合材料而言,在 2θ<30° 范圍內顯示有機物的特性(卡拉膠)。燒結后單斜相氧化鋯和四方相氧化鋯變化不大,出現了碳酸鈣,這是由于所用的卡拉膠是由半乳糖及脫水半乳糖所組成的多糖類硫酸酯的鈣鹽,與有機溶劑混合燒結后生成碳酸鈣,一定程度上增加了復合材料的強度和韌性。

圖6

微流擠壓成形氧化鋯素坯燒結后 XRD 圖譜

Figure6.

XRD spectrum of micro-flow extrusion forming zirconium oxide element before and after sintering

圖6

微流擠壓成形氧化鋯素坯燒結后 XRD 圖譜

Figure6.

XRD spectrum of micro-flow extrusion forming zirconium oxide element before and after sintering

采用 SDT Q600 型熱分析儀研究燒結試樣在連續加熱過程中的質量損失隨溫度的變化。圖 7 為素坯的熱重分析(thermogravimetric analysis,TGA)曲線,采用氮氣保護進行測試,設定升溫速率為 10℃/min。由圖 7 可以看出,從室溫升至 200℃ 主要為燒結試樣中溶劑的脫除,這一段的失重率約為 10%。200~600℃ 時主要是有機添加劑的排除和熱分解,這一階段失重率約為 15%,其中在 350~450℃ 之間為劇烈熱解溫度范圍。650℃ 以上,燒結試樣中的有機物基本排除,試樣的質量幾乎不再發生變化。質量損失是有機材料高溫裂解后揮發所致,這個過程會產生較多的空孔,使材料產生缺陷,因此在質量損失區段需要保溫一段時間,讓材料有充足的時間表里同時收縮,以保證燒結材料有良好的致密性。

圖7

氧化鋯燒結素坯的 TGA 曲線

Figure7.

TGA curve of the ZrO2 billets

圖7

氧化鋯燒結素坯的 TGA 曲線

Figure7.

TGA curve of the ZrO2 billets

從圖 8 差熱曲線圖可以看出整個過程是一個放熱的過程,500℃ 左右是玻璃化轉變溫度,熱穩定性良好。

圖8

氧化鋯燒結素坯的差熱曲線圖

Figure8.

Differential thermal curve of ZrO2 billets

圖8

氧化鋯燒結素坯的差熱曲線圖

Figure8.

Differential thermal curve of ZrO2 billets

根據熱重分析結果設計氧化鋯坯體的燒結工藝。在 0~200℃ 時升溫速率為 10℃/min,200~600℃ 時升溫速率為 5℃/min,保證燒結試樣中各種有機物全部排除并且不因為排除速率過快而產生缺陷。600~900℃ 時升溫速率為 10℃/min,900~1 170℃ 時升溫速率為 5℃/min,并在 1 170℃ 時保溫 2 h 使得氧化鋯晶型由單斜相向四方相充分轉變。之后以 5℃/min 升溫速度到 1 490℃ 并保溫 2.5 h,此燒結溫度和保溫時間是經多次試驗對比的最佳燒結溫度和保溫時間,開口氣孔率約為 2%,抗彎強度達到最大值約 27 MPa,體積密度達到最大值 5.86 g/mL,相對密度達到最大值 96.8%,此時性能達到最優,然后以 5℃/min 的降溫速度降至 1 070℃ 保溫 2 h(此時有馬氏體相變),再以該速度降至室溫。

陶瓷材料的燒成收縮率是指陶瓷制件燒成后的尺寸與干燥前的尺寸之差的百分比。由于燒結設備、燒結條件、生坯制件的形貌尺寸等的影響,導致陶瓷制件的收縮率不停地變化,從而影響到燒成制件的性能。因此,研究陶瓷制件的收縮率,有助于調整燒成制度,減少因尺寸收縮過大引起的收縮形變。坯體的收縮率可以通過生坯尺寸與燒成尺寸的差值與生坯尺寸的比值求得。

通過對壓制成型和微流擠壓堆積成形的兩組坯體進行燒結前后不同尺寸的測量和對比,得出表 1 的結果。通過本方法制備的 50% 高固相含量的氧化鋯陶瓷漿料,經微流擠壓成形制作的素坯燒結后體積收縮率較大。這是因為微流擠壓成形這種工藝是擠出絲狀物自由疊加堆積成形的,成形的素坯沒有受到過外力擠壓,這是和壓片壓制成形的主要區別,因此造成了兩種成形方式收縮率的差別。但是從燒結完的效果來看,素坯的形狀保持非常好,是整體收縮而沒有發生變形和斷裂,因此驗證了所制陶瓷漿料的燒結性能非常好,可以用于微流擠壓成形制作義齒素坯。

2.3 力學性能測試

2.3.1 硬度

將燒結后的坯體依次用 400#、600#、800#、1000#、1200#水砂紙打磨平面,然后再用金剛石拋光膏拋光其表面,使用日本島津公司的 HMV 維氏顯微硬度儀以 1.961 N 載荷,保壓 5 s 測量顯微硬度。計算公式如下[13]:

|

式(3)中,P 為加載載荷,1.961 N;D 為壓痕兩對角線長度的平均值,單位 mm。

對擠壓堆積成形的素坯和壓制成形的素坯燒結后試樣分別進行 5 次分布均勻的隨機采點,每個點重復測量 3 次求取平均值,測試結果如表 2 所示。擠壓成形坯體的硬度已達到壓制成形的 81%,并且遠大于天然牙齒 600~800 HV 的硬度范圍[13]。由此證明使用本工藝制備陶瓷義齒的硬度是完全達到標準的,證實了本方案的可行性。

2.3.2 抗彎強度

抗彎強度用于考察陶瓷等脆性材料的強度。本研究釆用最常用的三點彎曲法測試坯體的抗彎強度。選擇樣品尺寸為 3 mm × 4 mm × 25 mm,跨距為 20 mm,加載速率為 0.5 mm/min。抗彎強度的計算公式如下所示:

|

式(4)中,

為三點彎曲強度,單位 MPa;P 為試樣斷裂時最大負荷,單位 N;L 為試樣支座間的距離,單位 mm;b 為試樣寬度,單位 mm;h 為試樣高度,單位 mm。通過對十個標準試樣進行測試,得出坯體的抗彎強度值范圍為(784 ± 56) MPa,高于牙科陶瓷行業標準 YY 0716-2009[14]中最低 100 MPa 的要求,同時滿足國際標準 ISO6872[15]對牙科陶瓷的要求。而對于氧化鋯材料來說,由于對其進行了材料復合化,加上坯體成形工藝本身的性質,導致燒結后素坯的抗彎強度低于壓制成形的坯體,因此繼續改進漿料的制備工藝和坯體成形過程以提高抗彎強度仍是我們接下來研究的主要目標。

為三點彎曲強度,單位 MPa;P 為試樣斷裂時最大負荷,單位 N;L 為試樣支座間的距離,單位 mm;b 為試樣寬度,單位 mm;h 為試樣高度,單位 mm。通過對十個標準試樣進行測試,得出坯體的抗彎強度值范圍為(784 ± 56) MPa,高于牙科陶瓷行業標準 YY 0716-2009[14]中最低 100 MPa 的要求,同時滿足國際標準 ISO6872[15]對牙科陶瓷的要求。而對于氧化鋯材料來說,由于對其進行了材料復合化,加上坯體成形工藝本身的性質,導致燒結后素坯的抗彎強度低于壓制成形的坯體,因此繼續改進漿料的制備工藝和坯體成形過程以提高抗彎強度仍是我們接下來研究的主要目標。

2.3.3 相對致密度和孔隙率

陶瓷材料的相對致密度是燒成后的密度與理論密度的接近程度,是衡量燒結過程優劣的重要指標。孔隙率(又稱氣孔率)是無機非金屬材料成形的多孔性或者致密度的量度,由坯體中開口氣孔的總體積占坯體總體積的百分比來表征,可用于考察陶瓷材料制品的燒結程度。采用阿基米德排水法對微流擠出成形工藝制備的氧化鋯陶瓷坯體進行相對密度(R.D.)和氣孔率的測定,公式如下:

|

|

式(5)中,R.D. 為相對致密度(%);p 為氣孔率(%),m1 為干燥坯體的質量,單位為 g;m2 為吸水飽和坯體的表觀質量,單位為 g;m3 為吸水飽和坯體在空氣中的質量,單位為 g。使用國產 WT-51001S 靜水電子天平對制備的五個統一標準試樣進行稱量并求取平均值,計算得出陶瓷坯體的致密度為 98.44%,氣孔率為 1.56%。

2.3.4 體積密度和吸水率

體積密度是包含坯體內所有氣孔在內的表觀密度,體積密度越接近材料的理論密度,說明材料越致密。吸水率表征的是標準大氣壓力下材料的吸水能力。同樣使用阿基米德排水法,可以測算陶瓷坯體的體積密度和吸水率,公式分別為:

|

|

其中,ρv 為體積密度,單位 g/cm3;w 為吸水率;m1、m2、m3 同式(5)、(6)。通過對五個標準試樣分別進行三次重復測量并求取平均值,計算后得到陶瓷坯體的體積密度為 5.79 g/cm3,吸水率為 0.2%。

經過多種力學性能的測試,綜合比較分析后可以得出結論:所制備的陶瓷義齒材料的硬度滿足口腔義齒的使用要求,抗彎強度和致密度還有提升的空間,今后應從漿料制備工藝和坯體成形工藝細節上繼續改進,以期達到能夠早日在臨床上應用的目的。

2.4 顯微結構觀察

陶瓷坯體燒結后的顯微結構和它的全部制備過程密切相關。使用日本 HITACHI 公司 S4800 型場發射掃描電子顯微鏡(scanning electron microscope,SEM)對燒結后的素坯進行觀察,其微觀形貌如圖 9 所示。由圖 9 中平面放大 50 倍的微觀形貌圖可以看出素坯是由擠出絲狀物疊加堆積成形,絲與絲之間結合緊密,沒有明顯的孔洞和縫隙,表明該方法制備的陶瓷漿料流變特性非常適于微流擠出成形工藝的要求,搭接得緊密,而且燒結性能良好,成比例收縮,沒有裂紋產生。由圖 9 平面放大 800 倍和平面放大 10 000 倍的微觀形貌圖可以看出,燒結后試樣顆粒分布均勻而且結合緊密,顯示出陶瓷漿料微流擠壓成形高密度的優點。雖然坯體存在少量的氣孔,但是氣孔分布較分散,從硬度測試結果來看并不影響力學性能,說明此致密度符合陶瓷義齒使用要求。用截取法根據 ASTM T112 標準規范測量燒結坯體的晶粒尺寸為 0.6~0.7 μm,存在個別大尺寸的晶粒,根據 Hall-Petch 公式,晶粒越小則硬度越高,燒結坯體中個別大尺寸晶粒的存在可能會一定程度降低陶瓷材料的強度。氣孔尺寸為 0.4~0.5 μm,有明顯的連續晶界。氣孔是由有機物裂解揮發造成的,個別氣孔較大有可能是有機物顆粒團聚現象造成的。從圖 9 斷口放大 10 000 倍的微觀形貌圖中我們可以看到有棒狀文石晶體結構的碳酸鈣嵌入在氧化鋯基體中,這與前邊 XRD 分析結果相吻合。文石呈現比較均一的棒狀,長度在 4~5 μm 之間。當陶瓷坯體受到外力撞擊即將發生斷裂時,這些棒狀結構的碳酸鈣會使斷裂能量耗散阻止這一現象的發生,從而改善了陶瓷義齒材料的強度和韌性。

圖9

微流擠壓成形坯體微觀形貌圖

Figure9.

The microstructure of micro-flow extrusion forming body

圖9

微流擠壓成形坯體微觀形貌圖

Figure9.

The microstructure of micro-flow extrusion forming body

3 結論

按照本文的研究方法制備的氧化鋯陶瓷漿料,流變學特性(主要是黏度特性和懸浮穩定性)滿足微流擠出成形工藝的要求,能夠保證漿料在不發生表面缺陷的情況下從微孔道中順暢擠出,并且具有良好的韌性,保持形態不發生斷裂。

微流擠壓成形制作的坯體燒結后經過力學性能測試,硬度完全符合口腔義齒的使用要求,抗彎強度滿足牙科陶瓷的基本使用要求,但是還有很大的提升空間,這是今后繼續改進的研究方向。同時這種工藝制作的坯體致密性較好,氣孔分布情況也滿足力學性能要求。本文的研究為微流擠出成形工藝在打印陶瓷材料方面的技術發展起到了推進作用。

微流擠出成形的坯體存在著不可避免的層紋現象,影響著齒形的表面質量和精度,因此在打印過程中應采取細化擠出絲直徑和減少分層厚度的方法,盡可能地弱化層紋現象以提高精度,還有對于燒結成形的坯體可以進行簡單的打磨拋光,以減小表面的粗糙度。另外由于坯體的收縮率較大,因此為了得到符合尺寸的義齒模型,在三維打印平臺上打印時要按照收縮率逆向成比例放大。影響收縮率大小的因素有很多,比如粘結劑的多少、類型以及升溫速率和燒結溫度等,所以為了達到對成形精度的精準控制,一定要在大量實驗統計數據的前提下對制備工藝流程進行嚴格控制。