在手術中,醫生需用溫度適宜的無菌生理鹽水進行創傷清洗。為了實現手術過程中常溫沖洗液的迅速加溫,設計了溫控醫用灌注泵。本文主要研究了溫控醫用灌注泵在待機模式和沖洗模式下兩種不同的溫度控制方法。待機模式時,系統采用傳統比例-積分-微分(PID)控制算法;沖洗模式時,系統動態特性實時變化,恒溫控制過程復雜,溫度控制主要通過擬合控制函數結合PID控制算法實現。根據沖洗液的初始溫度和流量實時調節溫度控制參數,以實現沖洗液在不同初始溫度、不同流速下的恒定溫度輸出。實驗表明該控制系統效果良好,精度較高。

引用本文: 韓雪飛, 嚴榮國, 丁潔, 葛斌, 李小霞. 溫控醫用灌注泵溫度控制系統的設計. 生物醫學工程學雜志, 2014, 31(6): 1294-1297,1309. doi: 10.7507/1001-5515.20140245 復制

版權信息: ?四川大學華西醫院華西期刊社《生物醫學工程學雜志》版權所有,未經授權不得轉載、改編

引言

手術過程中或手術閉合前需要用溫度適宜的(通常是37 ℃)沖洗液對手術區域進行沖洗。通過適當清洗可以清除創傷內壞死組織、滲液、積血和膿液,減少創傷內細菌數量,減少粘連和膿腫的形成,降低傷口感染率和死亡率,縮短手術后的康復過程。同時溫度適宜的(通常是37 ℃)沖洗液有利于患者保持正常體溫,防止因體溫過低導致嚴重心律失常,如室顫。為防止冷的沖洗液導致患者體溫過低,醫院會在術前將室溫下放置的沖洗液加溫后手術中取用,以促進創口愈合,加快受損細胞恢復,同時可保障身體其他各器官的正常代謝,縮短術后患者的康復期[1]。

目前國內外市場上較多的是僅具有沖洗功能的醫用灌注泵,將加溫功能與沖洗功能相結合的溫控醫用灌注泵并不多見。大部分醫院都是采用沖洗液恒溫箱,手術前將沖洗液放入恒溫箱加熱,手術中取用。由于加熱設備與沖洗設備分離,導致操作復雜,運行成本較高。

本研究設計的溫控醫用灌注泵溫度控制系統,將帶有精確恒溫調節的恒溫加熱單元和灌注泵結合,對沖洗液即刻加溫。灌注泵在待機時,沖洗液靜止在加熱倉內保持恒溫(37±1.5)℃;沖洗模式時,在蠕動泵的作用下常溫的沖洗液由入口流入加熱倉,在加熱倉內流動的同時被加熱,到達出口流出時溫度恰好達到(37±1.5)℃。溫控醫用灌注泵可在實現沖洗的同時對沖洗液進行加溫,實時控制輸出沖洗液的溫度。在(24±1)℃的手術環境下,實現不同初始溫度(15~25 ℃)的沖洗液多流速(200、300、400 mL/min)下恒溫輸出。本系統在不同的工作模式下,采用不同的控制算法,輸出穩定快速,使用安全,操作簡單,在保證患者安全的前提下,可減少醫生工作量,提高手術效率。

1 系統結構設計

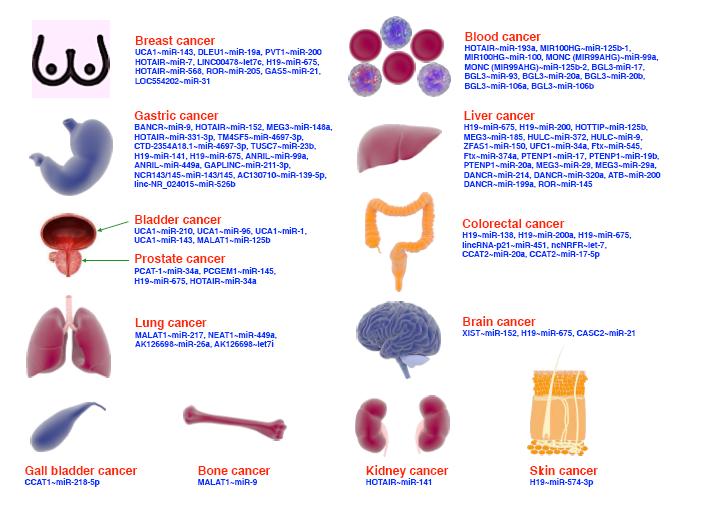

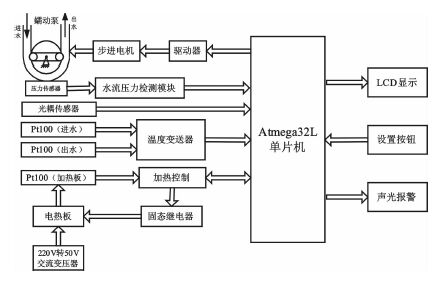

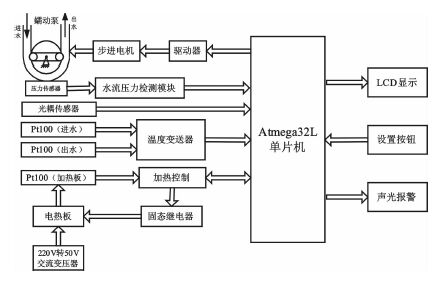

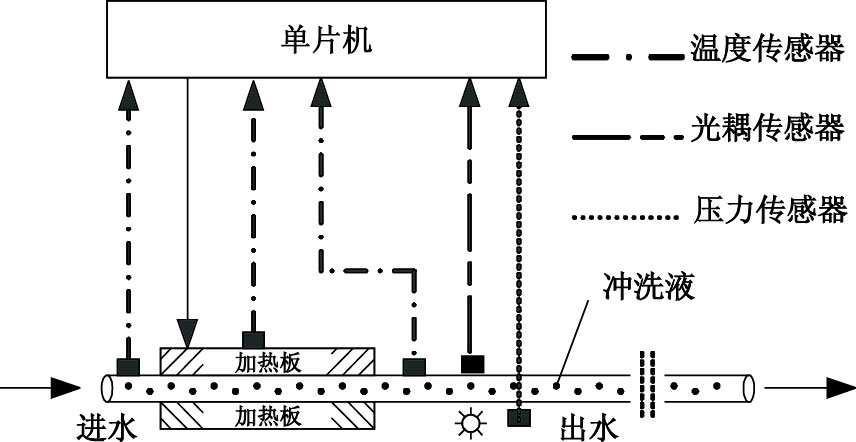

系統主要由單片機控制部分(ATmega32L)[2-3]、溫度檢測模塊、壓力檢測模塊、光耦檢測模塊、加熱倉及加熱電路、步進電機推動蠕動泵的機械動力部分、供電電源模塊、顯示系統、按鈕和聲光報警系統等組成[4],系統框圖如圖 1所示。

圖1

溫控醫用灌注泵系統框圖

Figure1.

System block diagram of the thermostatic medical infusion pump

圖1

溫控醫用灌注泵系統框圖

Figure1.

System block diagram of the thermostatic medical infusion pump

1.1 傳感器模塊

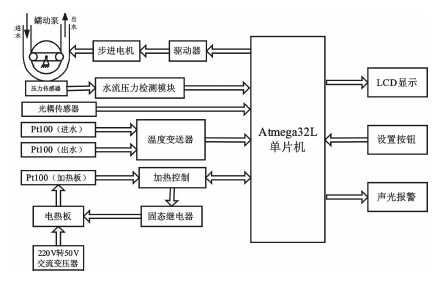

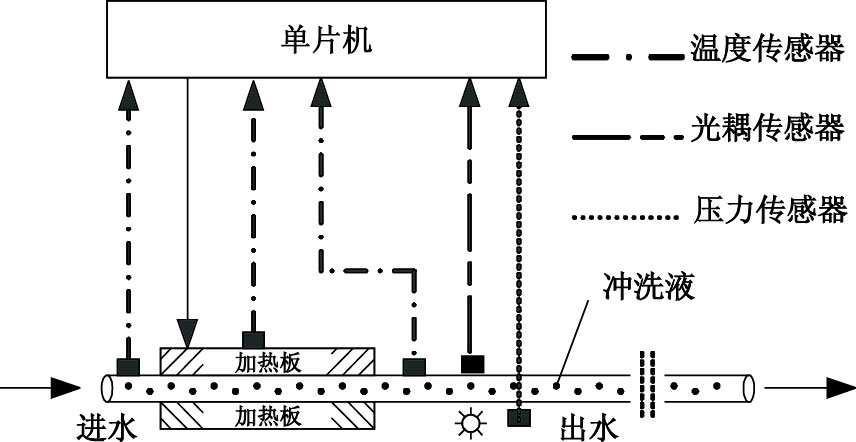

溫控醫用灌注泵系統的設計基于AVR單片機,可實現對各傳感器信號的采集處理。溫度傳感器采用精度較高的Pt100,并采用一體化溫度變送器對信號進行處理,分別檢測加熱倉的進水、出水溫度和加熱倉內加熱板溫度,最終實現溫度控制[5]。系統采用非接觸式壓力傳感器模塊檢測管路中沖洗液壓力,當沖洗閥關閉使管路內的沖洗液壓力超限時,灌注泵自動進入待機狀態,以實現由沖洗模式到待機狀態的自動切換[6];光耦傳感器采用MOCT0T3紅外接收對管,將其夾持在加熱倉輸出端的透明管壁處,用于檢測加熱倉內是否充有沖洗液。當光耦傳感器檢測到加熱倉內充有沖洗液時進行加熱,一旦檢測不到液體則自動停止蠕動泵和加熱倉的加熱[7]。傳感器放置位置示意圖如圖 2所示。

圖2

傳感器配置示意圖

Figure2.

Configuration schematic of all sensors

圖2

傳感器配置示意圖

Figure2.

Configuration schematic of all sensors

1.2 加熱單元

沖洗液的加溫過程在加熱倉內進行,加熱倉由兩塊加熱板和絕熱材料構成。加熱膜和鋁板粘合構成加熱板。具有S形回路的水袋放置在兩加熱板之間。當沖洗液進入加熱倉后,在具有S形回路的水袋內多次循環加熱后流出[8]。加熱板的供電采用220 V轉50 V安全電壓,滿足加熱功率的同時保證患者和醫生安全。

1.3 蠕動泵

蠕動泵由泵頭、步進電機和驅動器構成。單片機通過步進電機驅動器控制步進電機,步進電機帶動泵頭轉動。泵頭通過擠壓彈性軟管使管內沖洗液不斷流動,通過控制步進電機的轉速控制沖洗液的流速。

1.4 其他功能單元

液晶顯示屏可顯示沖洗液的輸入、輸出溫度,加熱板溫度和實時壓力;40 ℃超溫聲光報警和自動停機保護;鍵盤實現流速、超壓閾值等參數設置功能。

2 溫度控制方法

溫控醫用灌注泵分待機模式和工作模式,停止沖洗進入待機模式時加熱倉內液體溫度加熱到37 ℃后保溫;工作模式時室溫的沖洗液流經加熱倉加熱到37 ℃,然后經出水口流出。兩種工作方式所采用的控制方式不同。待機模式時,溫控系統采用傳統比例-積分-微分(proportional-integral-derivative,PID)控制算法實現;沖洗模式時系統的動態特性變化復雜,溫度控制主要通過擬合得到的恒溫控制函數結合PID控制算法實現。

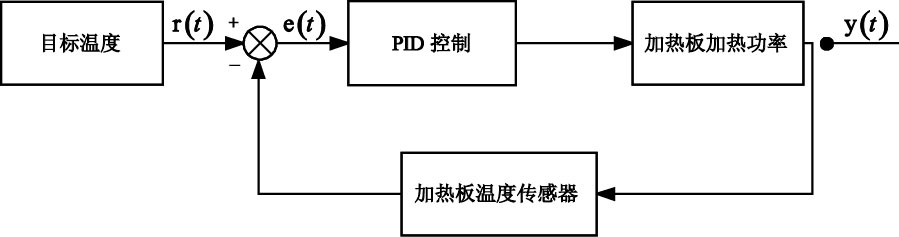

2.1 待機模式溫度控制

在系統啟動的預熱階段和使用過程中待機時,沖洗液靜止在加熱倉內,系統特性簡單。此時恒溫控制方法是將加熱板恒溫在37 ℃,通過熱傳遞使沖洗液恒溫在(37±1.5)℃,加熱板的恒溫控制方法則采用傳統的PID算法控制[9]。

PID算法是一種比例、積分、微分并聯應用廣泛的一種模糊控制算法[10]。其基本數學模型為

| $y\left( t \right)={{K}_{p}}\left[ e\left( t \right)+\frac{1}{{{T}_{i}}}\int_{0}^{l}{e\left( t \right)dt}+{{T}_{d}}\frac{de\left( t \right)}{dt} \right]\text{ },$ |

其中e(t)為采樣值與目標值的差,Kp為比例系數,Ti為積分系數,Td為微分系數。Kp值越大,過渡時間越短,但此值過大會導致振蕩幅值大,所以選擇恰當的Kp,才能快速穩定的達到設定值。Ti值越小,動作響應速度越快,但過小容易產生振蕩;越大積分效果越弱,消除偏差需要的時間越長,使動作響應速度慢。Td主要用來消除靜態誤差,越大抑制誤差的能力越強[11]。

3個系數的取值通常取決于實際經驗,多采用試湊法確定。本系統中可實現在線整定,為達到最好控制效果,多次實驗后取得最佳PID控制參數。

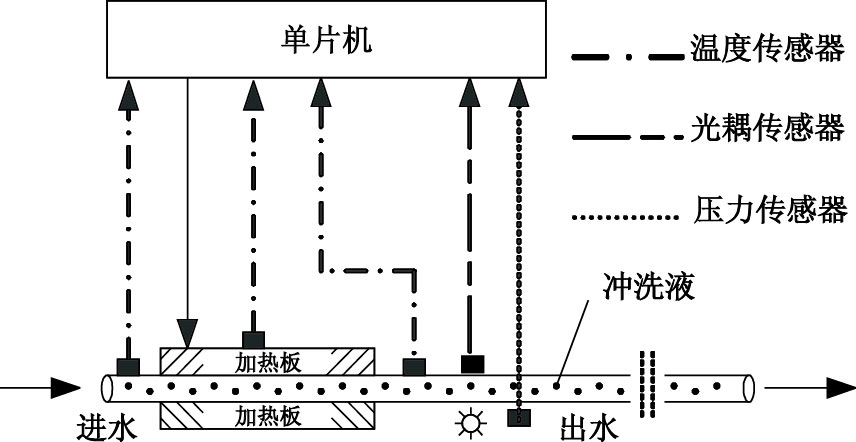

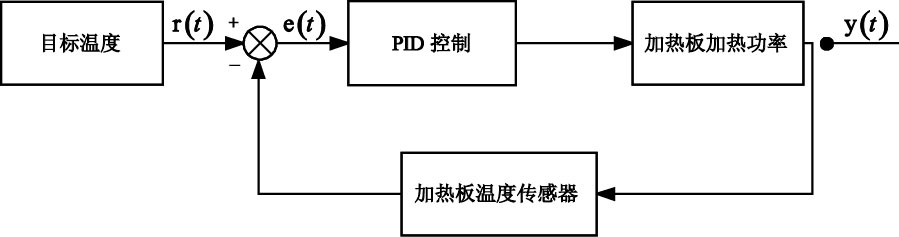

如圖 3所示,閉環控制系統控制加熱板溫度達到37 ℃,通過熱傳遞將沖洗液加熱并保溫到37 ℃。 PID控制中加熱板的目標溫度為37 ℃,單片機采集加熱板溫度與目標溫度進行比較,得到系統誤差e(t)。根據e(t)利用PID控制加熱板的加熱功率,使加熱板溫度保持37 ℃。PID控制算法簡單、魯棒性好、可靠性高,系統待機模式時可以得到較好的控制效果。

圖3

待機模式時PID控制框圖

Figure3.

PID control algorithm in the standby mode

圖3

待機模式時PID控制框圖

Figure3.

PID control algorithm in the standby mode

2.2 沖洗模式溫度控制

當系統處于沖洗狀態時,常溫的沖洗液由入口進入加熱倉,短時間內流出并在出口恰好達到設定溫度(37 ℃)。此恒溫控制過程沖洗液被加溫到37 ℃后流出,輸出溫度受到沖洗液流速、初始溫度和室溫多個因素的影響。這一復雜過程的溫度控制是系統設計的難點。

沖洗模式時系統采用加熱板目標溫度擬合函數[12]結合PID算法實時控制輸出恒溫。同時為進一步調高溫度控制的精確性和自適應性,當輸出沖洗液溫度穩定后,再根據輸出水溫對加熱板設置值進行反饋微調。

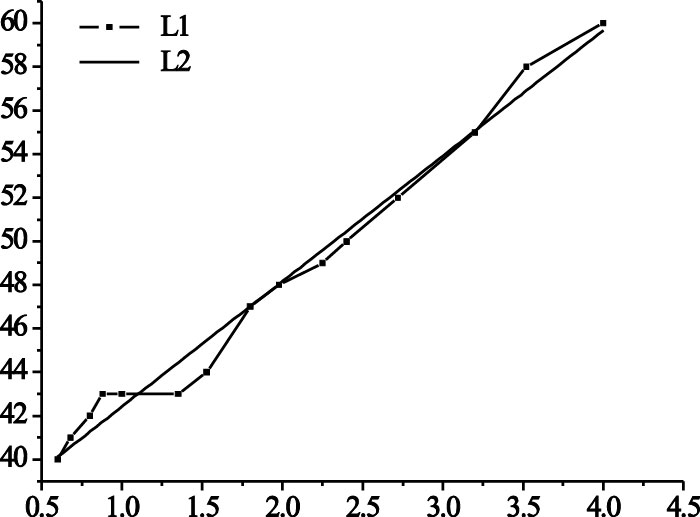

2.2.1 擬合函數

在此固定系統中,沖洗液初始溫度、流速一定時,輸出沖洗液的溫度由加熱板的溫度決定。在(24±1)℃環境溫度下進行多次重復實驗,測量不同沖洗液初始溫度(偏差小于0.5 ℃)、不同流速(偏差小于10%)下,穩定出水溫度在(37±0.5)℃時,加熱板實際設置的目標溫度(偏差小于0.5 ℃),得到數據表格,如表 1所示。

當輸出水溫為(37±1.5)℃時,為確定進水初始溫度、流速和加熱板設置溫度三者的函數關系,依據殘差最小的原則,可設

| $X=(37-{{T}_{in}})\cdot {{\left( \frac{Q}{1000} \right)}^{2}}~,$ |

加熱板設置溫度設為YTp。將表 1數據代入公式(2),得到X數據。

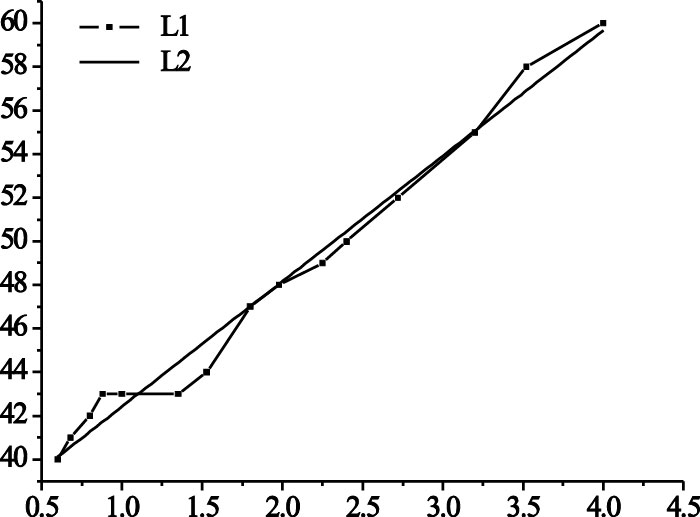

如果可以確定X、YTp之間的函數關系,那么就可以得到進水初始溫度、流速和加熱板設置溫度三者的函數關系。首先運用OriginLab軟件的曲線擬合功能,對變量X、YTp進行擬合,通過對實驗數據分析,采用一次函數Y=BX+A進行函數擬合。如

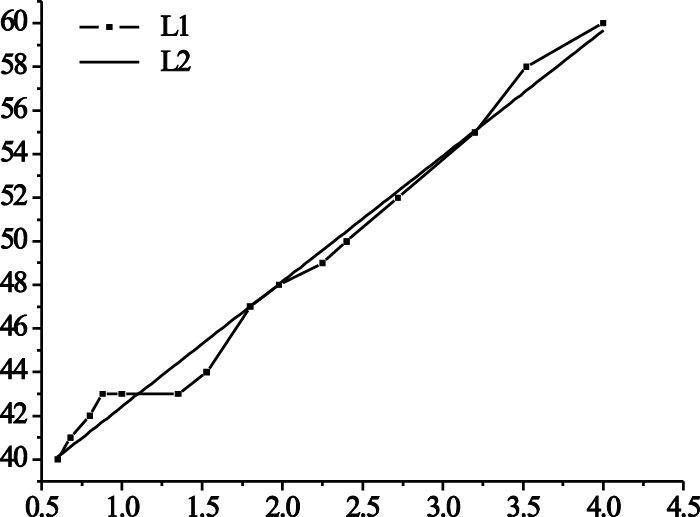

圖 4所示,L1為實驗數據測量曲線,L2為擬合的曲線。

圖4

測量曲線和擬合曲線

Figure4.

Measured and the fitted curves

圖4

測量曲線和擬合曲線

Figure4.

Measured and the fitted curves

根據曲線擬合報告可知,取A=36.66,B=5.75時,確定系數(R2)為0.982 74>0.98,說明一次函數對實驗數據擬合的質量較好,方程可以表示為

| ${{Y}_{Tp}}=5.75\cdot X+36.66\text{ },$ |

將式(2)帶入式(3),得到Tin、Q、YTp三者的擬合函數關系

| ${{Y}_{Tp}}=5.75\cdot (37-{{T}_{in}})\cdot {{\left( \frac{Q}{1000} \right)}^{2}}+36.66$ |

所以沖洗狀態時,已知流速和沖洗液初始溫度,就可以通過擬合函數確定溫度控制過程中加熱板的目標溫度值。結合PID算法控制加熱板溫度達到目標值后[13],輸出沖洗液溫度則會穩定在37 ℃左右[14]。

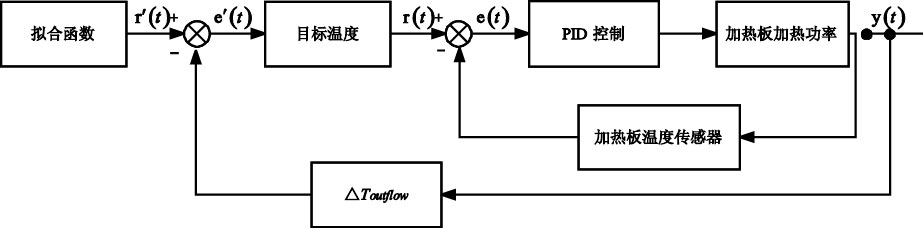

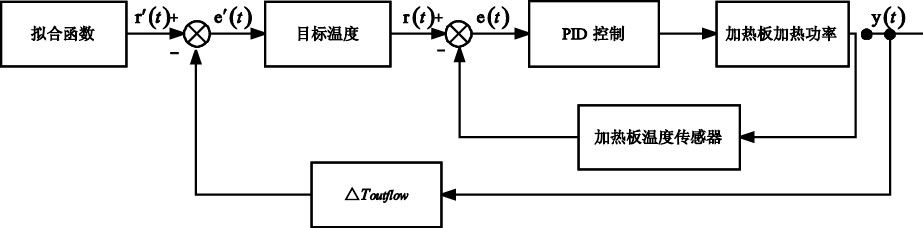

2.2.2 自適應調節

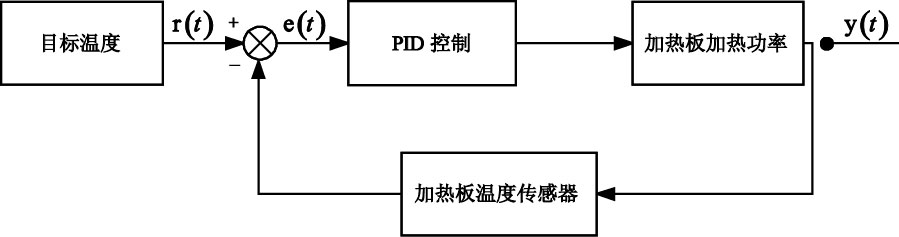

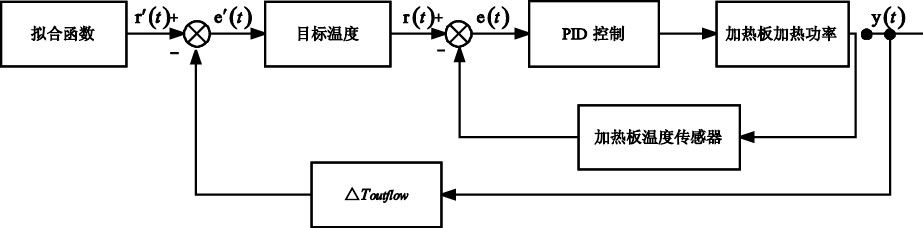

由于室溫變化,擬合函數誤差等因素,沖洗狀態下輸出沖洗液溫度的控制精度會受到一定影響。為進一步提高溫度控制的精確性和系統的自適應性,當輸出沖洗液溫度穩定后再對加熱板設置值進行反饋微調[15]。沖洗狀態下溫度控制框圖,如圖 5所示。

圖5

沖洗模式溫度控制結構框圖

Figure5.

Temperature control algorithm in the flushing mode

圖5

沖洗模式溫度控制結構框圖

Figure5.

Temperature control algorithm in the flushing mode

其中ΔToutflow為沖洗液的實際輸出溫度與37 ℃的差值;r′(t)為擬合函數計算出的加熱板的設置溫度;e′(t)為加熱板的設置溫度需要調整的偏差。

程序查詢沖洗液實際輸出溫度后,得到ΔToutflow。實際輸出溫度與37 ℃每偏差1 ℃,則加熱板目標溫度需調整1 ℃,即e′(t)=ΔToutflow,最后由r′(t)=r(t)-e′(t)得到微調后的加熱板目標值。經過自適應調節后,沖洗液的輸出溫度保持(37±1.5)℃。

3 實驗結果

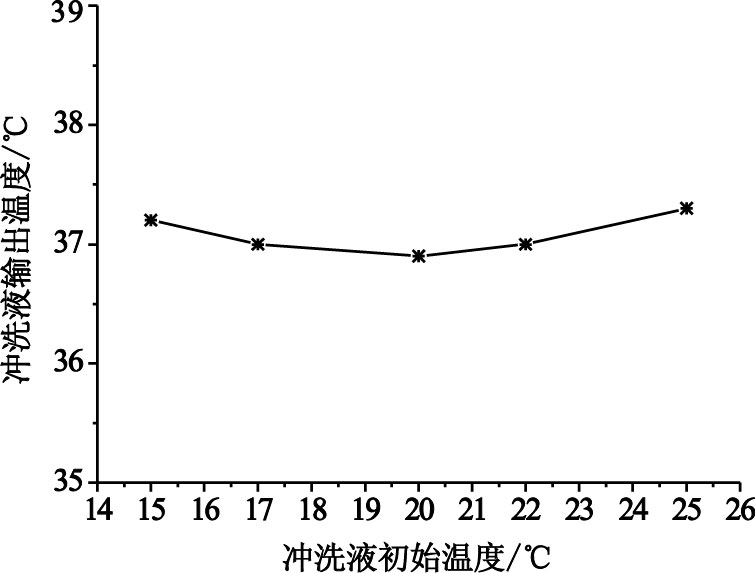

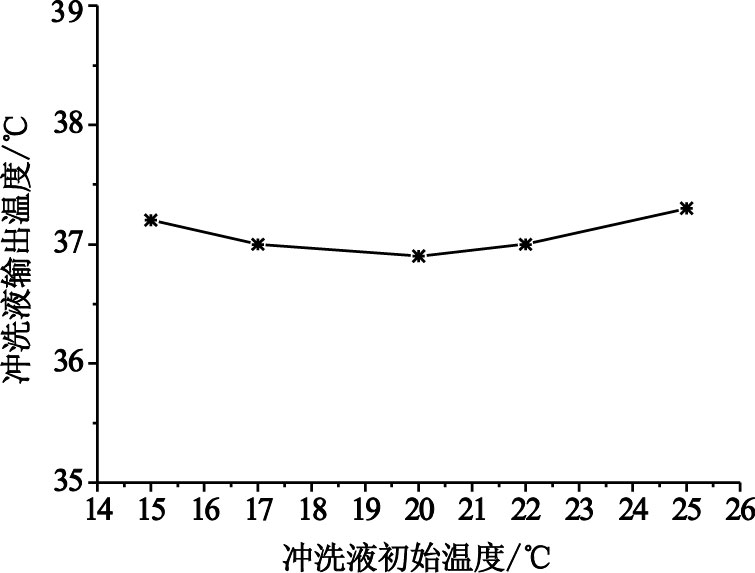

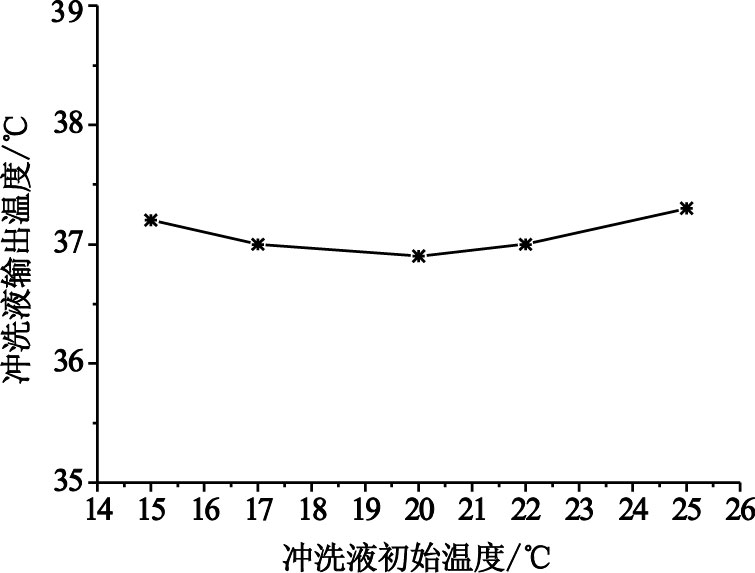

經多次試驗和現場調試,預熱和待機時,沖洗液在不同初始溫度(15~25℃)下采用PID控制算法,加熱倉內沖洗液可精確控制在37 ℃,且溫度上升迅速穩定。如圖 6所示,為實驗得到的待機狀態時不同初始溫度下的溫度控制曲線。

圖6

待機模式溫控輸出

Figure6.

Thermostatic output of the washing solution in the standby mode

圖6

待機模式溫控輸出

Figure6.

Thermostatic output of the washing solution in the standby mode

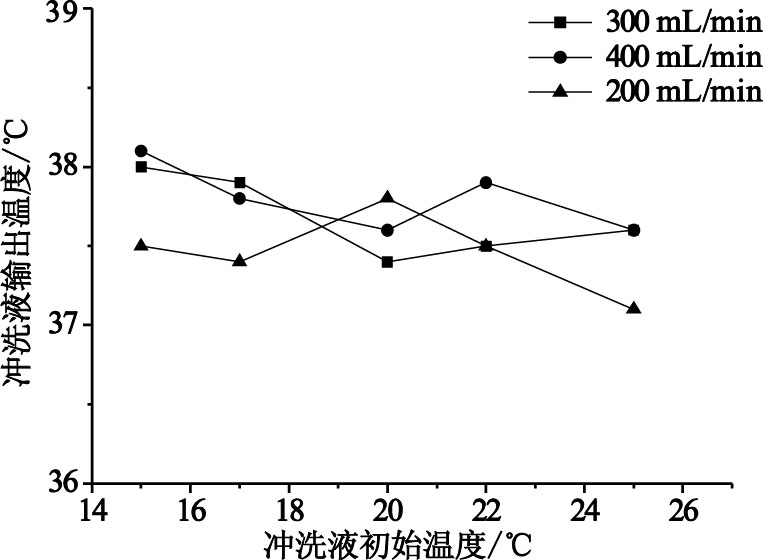

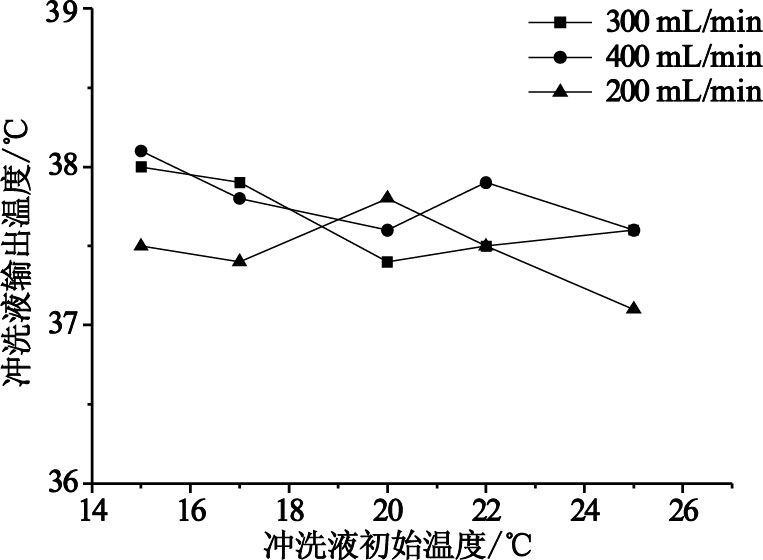

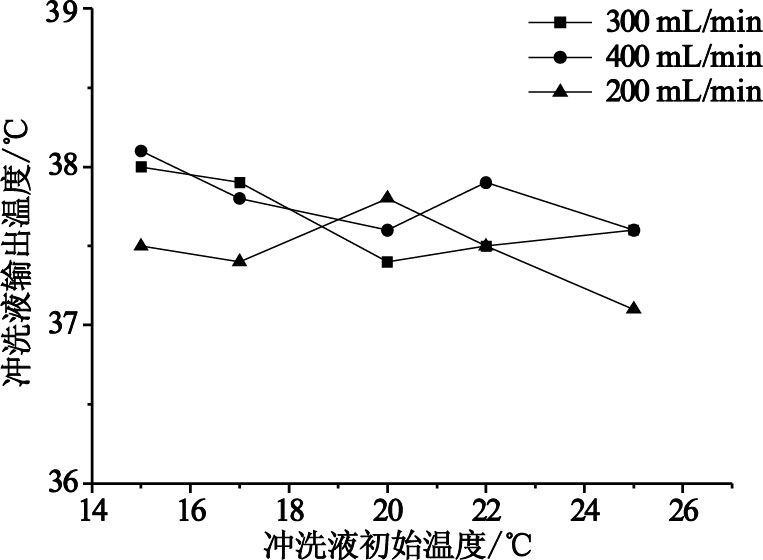

不同流速(200、300、400 mL/min)、不同初始溫度(15~25 ℃)的沖洗液在沖洗模式時,由加熱倉出口流出的沖洗液溫度始終保持在(37±1.5)℃范圍內。沖洗模式下得到的實驗結果曲線如圖 7所示。

圖7

沖洗模式下不同流速、不同初始溫度的溫控輸出

Figure7.

Thermostatic output under different flow rate and initial temperature in the flushing mode

圖7

沖洗模式下不同流速、不同初始溫度的溫控輸出

Figure7.

Thermostatic output under different flow rate and initial temperature in the flushing mode

4 結論

本文主要介紹恒溫醫用灌注泵在不同工作狀態下,不同的溫度控制方法。特別是工作狀態時,恒溫控制采用擬合函數控制PID算法,同時結合反饋微調的方法,自適應性好,實現性強。設計有效地解決了沖洗液溫度控制非線性、大時滯和大慣性的問題,可達到滿意的控制效果。

引言

手術過程中或手術閉合前需要用溫度適宜的(通常是37 ℃)沖洗液對手術區域進行沖洗。通過適當清洗可以清除創傷內壞死組織、滲液、積血和膿液,減少創傷內細菌數量,減少粘連和膿腫的形成,降低傷口感染率和死亡率,縮短手術后的康復過程。同時溫度適宜的(通常是37 ℃)沖洗液有利于患者保持正常體溫,防止因體溫過低導致嚴重心律失常,如室顫。為防止冷的沖洗液導致患者體溫過低,醫院會在術前將室溫下放置的沖洗液加溫后手術中取用,以促進創口愈合,加快受損細胞恢復,同時可保障身體其他各器官的正常代謝,縮短術后患者的康復期[1]。

目前國內外市場上較多的是僅具有沖洗功能的醫用灌注泵,將加溫功能與沖洗功能相結合的溫控醫用灌注泵并不多見。大部分醫院都是采用沖洗液恒溫箱,手術前將沖洗液放入恒溫箱加熱,手術中取用。由于加熱設備與沖洗設備分離,導致操作復雜,運行成本較高。

本研究設計的溫控醫用灌注泵溫度控制系統,將帶有精確恒溫調節的恒溫加熱單元和灌注泵結合,對沖洗液即刻加溫。灌注泵在待機時,沖洗液靜止在加熱倉內保持恒溫(37±1.5)℃;沖洗模式時,在蠕動泵的作用下常溫的沖洗液由入口流入加熱倉,在加熱倉內流動的同時被加熱,到達出口流出時溫度恰好達到(37±1.5)℃。溫控醫用灌注泵可在實現沖洗的同時對沖洗液進行加溫,實時控制輸出沖洗液的溫度。在(24±1)℃的手術環境下,實現不同初始溫度(15~25 ℃)的沖洗液多流速(200、300、400 mL/min)下恒溫輸出。本系統在不同的工作模式下,采用不同的控制算法,輸出穩定快速,使用安全,操作簡單,在保證患者安全的前提下,可減少醫生工作量,提高手術效率。

1 系統結構設計

系統主要由單片機控制部分(ATmega32L)[2-3]、溫度檢測模塊、壓力檢測模塊、光耦檢測模塊、加熱倉及加熱電路、步進電機推動蠕動泵的機械動力部分、供電電源模塊、顯示系統、按鈕和聲光報警系統等組成[4],系統框圖如圖 1所示。

圖1

溫控醫用灌注泵系統框圖

Figure1.

System block diagram of the thermostatic medical infusion pump

圖1

溫控醫用灌注泵系統框圖

Figure1.

System block diagram of the thermostatic medical infusion pump

1.1 傳感器模塊

溫控醫用灌注泵系統的設計基于AVR單片機,可實現對各傳感器信號的采集處理。溫度傳感器采用精度較高的Pt100,并采用一體化溫度變送器對信號進行處理,分別檢測加熱倉的進水、出水溫度和加熱倉內加熱板溫度,最終實現溫度控制[5]。系統采用非接觸式壓力傳感器模塊檢測管路中沖洗液壓力,當沖洗閥關閉使管路內的沖洗液壓力超限時,灌注泵自動進入待機狀態,以實現由沖洗模式到待機狀態的自動切換[6];光耦傳感器采用MOCT0T3紅外接收對管,將其夾持在加熱倉輸出端的透明管壁處,用于檢測加熱倉內是否充有沖洗液。當光耦傳感器檢測到加熱倉內充有沖洗液時進行加熱,一旦檢測不到液體則自動停止蠕動泵和加熱倉的加熱[7]。傳感器放置位置示意圖如圖 2所示。

圖2

傳感器配置示意圖

Figure2.

Configuration schematic of all sensors

圖2

傳感器配置示意圖

Figure2.

Configuration schematic of all sensors

1.2 加熱單元

沖洗液的加溫過程在加熱倉內進行,加熱倉由兩塊加熱板和絕熱材料構成。加熱膜和鋁板粘合構成加熱板。具有S形回路的水袋放置在兩加熱板之間。當沖洗液進入加熱倉后,在具有S形回路的水袋內多次循環加熱后流出[8]。加熱板的供電采用220 V轉50 V安全電壓,滿足加熱功率的同時保證患者和醫生安全。

1.3 蠕動泵

蠕動泵由泵頭、步進電機和驅動器構成。單片機通過步進電機驅動器控制步進電機,步進電機帶動泵頭轉動。泵頭通過擠壓彈性軟管使管內沖洗液不斷流動,通過控制步進電機的轉速控制沖洗液的流速。

1.4 其他功能單元

液晶顯示屏可顯示沖洗液的輸入、輸出溫度,加熱板溫度和實時壓力;40 ℃超溫聲光報警和自動停機保護;鍵盤實現流速、超壓閾值等參數設置功能。

2 溫度控制方法

溫控醫用灌注泵分待機模式和工作模式,停止沖洗進入待機模式時加熱倉內液體溫度加熱到37 ℃后保溫;工作模式時室溫的沖洗液流經加熱倉加熱到37 ℃,然后經出水口流出。兩種工作方式所采用的控制方式不同。待機模式時,溫控系統采用傳統比例-積分-微分(proportional-integral-derivative,PID)控制算法實現;沖洗模式時系統的動態特性變化復雜,溫度控制主要通過擬合得到的恒溫控制函數結合PID控制算法實現。

2.1 待機模式溫度控制

在系統啟動的預熱階段和使用過程中待機時,沖洗液靜止在加熱倉內,系統特性簡單。此時恒溫控制方法是將加熱板恒溫在37 ℃,通過熱傳遞使沖洗液恒溫在(37±1.5)℃,加熱板的恒溫控制方法則采用傳統的PID算法控制[9]。

PID算法是一種比例、積分、微分并聯應用廣泛的一種模糊控制算法[10]。其基本數學模型為

| $y\left( t \right)={{K}_{p}}\left[ e\left( t \right)+\frac{1}{{{T}_{i}}}\int_{0}^{l}{e\left( t \right)dt}+{{T}_{d}}\frac{de\left( t \right)}{dt} \right]\text{ },$ |

其中e(t)為采樣值與目標值的差,Kp為比例系數,Ti為積分系數,Td為微分系數。Kp值越大,過渡時間越短,但此值過大會導致振蕩幅值大,所以選擇恰當的Kp,才能快速穩定的達到設定值。Ti值越小,動作響應速度越快,但過小容易產生振蕩;越大積分效果越弱,消除偏差需要的時間越長,使動作響應速度慢。Td主要用來消除靜態誤差,越大抑制誤差的能力越強[11]。

3個系數的取值通常取決于實際經驗,多采用試湊法確定。本系統中可實現在線整定,為達到最好控制效果,多次實驗后取得最佳PID控制參數。

如圖 3所示,閉環控制系統控制加熱板溫度達到37 ℃,通過熱傳遞將沖洗液加熱并保溫到37 ℃。 PID控制中加熱板的目標溫度為37 ℃,單片機采集加熱板溫度與目標溫度進行比較,得到系統誤差e(t)。根據e(t)利用PID控制加熱板的加熱功率,使加熱板溫度保持37 ℃。PID控制算法簡單、魯棒性好、可靠性高,系統待機模式時可以得到較好的控制效果。

圖3

待機模式時PID控制框圖

Figure3.

PID control algorithm in the standby mode

圖3

待機模式時PID控制框圖

Figure3.

PID control algorithm in the standby mode

2.2 沖洗模式溫度控制

當系統處于沖洗狀態時,常溫的沖洗液由入口進入加熱倉,短時間內流出并在出口恰好達到設定溫度(37 ℃)。此恒溫控制過程沖洗液被加溫到37 ℃后流出,輸出溫度受到沖洗液流速、初始溫度和室溫多個因素的影響。這一復雜過程的溫度控制是系統設計的難點。

沖洗模式時系統采用加熱板目標溫度擬合函數[12]結合PID算法實時控制輸出恒溫。同時為進一步調高溫度控制的精確性和自適應性,當輸出沖洗液溫度穩定后,再根據輸出水溫對加熱板設置值進行反饋微調。

2.2.1 擬合函數

在此固定系統中,沖洗液初始溫度、流速一定時,輸出沖洗液的溫度由加熱板的溫度決定。在(24±1)℃環境溫度下進行多次重復實驗,測量不同沖洗液初始溫度(偏差小于0.5 ℃)、不同流速(偏差小于10%)下,穩定出水溫度在(37±0.5)℃時,加熱板實際設置的目標溫度(偏差小于0.5 ℃),得到數據表格,如表 1所示。

當輸出水溫為(37±1.5)℃時,為確定進水初始溫度、流速和加熱板設置溫度三者的函數關系,依據殘差最小的原則,可設

| $X=(37-{{T}_{in}})\cdot {{\left( \frac{Q}{1000} \right)}^{2}}~,$ |

加熱板設置溫度設為YTp。將表 1數據代入公式(2),得到X數據。

如果可以確定X、YTp之間的函數關系,那么就可以得到進水初始溫度、流速和加熱板設置溫度三者的函數關系。首先運用OriginLab軟件的曲線擬合功能,對變量X、YTp進行擬合,通過對實驗數據分析,采用一次函數Y=BX+A進行函數擬合。如

圖 4所示,L1為實驗數據測量曲線,L2為擬合的曲線。

圖4

測量曲線和擬合曲線

Figure4.

Measured and the fitted curves

圖4

測量曲線和擬合曲線

Figure4.

Measured and the fitted curves

根據曲線擬合報告可知,取A=36.66,B=5.75時,確定系數(R2)為0.982 74>0.98,說明一次函數對實驗數據擬合的質量較好,方程可以表示為

| ${{Y}_{Tp}}=5.75\cdot X+36.66\text{ },$ |

將式(2)帶入式(3),得到Tin、Q、YTp三者的擬合函數關系

| ${{Y}_{Tp}}=5.75\cdot (37-{{T}_{in}})\cdot {{\left( \frac{Q}{1000} \right)}^{2}}+36.66$ |

所以沖洗狀態時,已知流速和沖洗液初始溫度,就可以通過擬合函數確定溫度控制過程中加熱板的目標溫度值。結合PID算法控制加熱板溫度達到目標值后[13],輸出沖洗液溫度則會穩定在37 ℃左右[14]。

2.2.2 自適應調節

由于室溫變化,擬合函數誤差等因素,沖洗狀態下輸出沖洗液溫度的控制精度會受到一定影響。為進一步提高溫度控制的精確性和系統的自適應性,當輸出沖洗液溫度穩定后再對加熱板設置值進行反饋微調[15]。沖洗狀態下溫度控制框圖,如圖 5所示。

圖5

沖洗模式溫度控制結構框圖

Figure5.

Temperature control algorithm in the flushing mode

圖5

沖洗模式溫度控制結構框圖

Figure5.

Temperature control algorithm in the flushing mode

其中ΔToutflow為沖洗液的實際輸出溫度與37 ℃的差值;r′(t)為擬合函數計算出的加熱板的設置溫度;e′(t)為加熱板的設置溫度需要調整的偏差。

程序查詢沖洗液實際輸出溫度后,得到ΔToutflow。實際輸出溫度與37 ℃每偏差1 ℃,則加熱板目標溫度需調整1 ℃,即e′(t)=ΔToutflow,最后由r′(t)=r(t)-e′(t)得到微調后的加熱板目標值。經過自適應調節后,沖洗液的輸出溫度保持(37±1.5)℃。

3 實驗結果

經多次試驗和現場調試,預熱和待機時,沖洗液在不同初始溫度(15~25℃)下采用PID控制算法,加熱倉內沖洗液可精確控制在37 ℃,且溫度上升迅速穩定。如圖 6所示,為實驗得到的待機狀態時不同初始溫度下的溫度控制曲線。

圖6

待機模式溫控輸出

Figure6.

Thermostatic output of the washing solution in the standby mode

圖6

待機模式溫控輸出

Figure6.

Thermostatic output of the washing solution in the standby mode

不同流速(200、300、400 mL/min)、不同初始溫度(15~25 ℃)的沖洗液在沖洗模式時,由加熱倉出口流出的沖洗液溫度始終保持在(37±1.5)℃范圍內。沖洗模式下得到的實驗結果曲線如圖 7所示。

圖7

沖洗模式下不同流速、不同初始溫度的溫控輸出

Figure7.

Thermostatic output under different flow rate and initial temperature in the flushing mode

圖7

沖洗模式下不同流速、不同初始溫度的溫控輸出

Figure7.

Thermostatic output under different flow rate and initial temperature in the flushing mode

4 結論

本文主要介紹恒溫醫用灌注泵在不同工作狀態下,不同的溫度控制方法。特別是工作狀態時,恒溫控制采用擬合函數控制PID算法,同時結合反饋微調的方法,自適應性好,實現性強。設計有效地解決了沖洗液溫度控制非線性、大時滯和大慣性的問題,可達到滿意的控制效果。