為了系統地評價自膨式鎳鈦合金血管支架的安全可靠性,本研究引用國際標準化組織推薦的支架動態安全系數定量反映支架的安全性能。利用非線性有限元軟件 Abaqus 中超彈性記憶合金材料作為本構模型,結合鎳鈦合金管材單軸拉伸實驗數據,對 Φ8×30 mm、Φ10×30 mm、Φ12×30 mm 三種L型支架先壓握后自膨脹的置入過程、置入后高低血壓脈動作用下的形狀變化過程進行了有限元模擬。通過分析血管支架的應力變化情況,研究了血管支架使用過程中的最大應力應變、應力集中位置、疲勞強度大小以及可能的失效形式,并開展了血管支架體外加速疲勞壽命試驗。有限元分析及實驗結果均顯示隨著壓握量增大,支架最大應力和最大塑性應變呈遞增趨勢,但支架最大應力和應變分布區域無顯著變化,均集中在支撐體和連接體連接區域的圓弧內側。三種支架動態安全系數分別為 1.31、1.23 和 1.14,數值都大于 1,表明三種支架的安全性能較好,能滿足 10 年以上的疲勞壽命要求,且支架的安全性隨著支架原始直徑的增大有減小的趨勢。

引用本文: 李治國, 閆文剛, 馮海全. 自膨式鎳鈦合金血管支架安全性能研究. 生物醫學工程學雜志, 2020, 37(2): 334-339. doi: 10.7507/1001-5515.201907039 復制

版權信息: ?四川大學華西醫院華西期刊社《生物醫學工程學雜志》版權所有,未經授權不得轉載、改編

引言

自膨式金屬血管支架的釋放機制是將壓握在鞘管內的支架輸送到病變部位后釋放,支架達到人體溫度后自動膨脹恢復到預定形狀,并產生足夠的支撐力從而擴張血管狹窄部位。鎳鈦合金材料具有優良的形狀記憶和超彈性、耐疲勞性、核磁共振兼容性、生物相容性、貼壁性以及抗腐蝕性等優點,優秀的材料性能及工藝特性使其被廣泛應用于顱內狹窄血管治療中。美國材料與實驗學會(American Society for Testing and Materials,ASTM)F2477-07 標準[1]明確要求支架必須可以承受血管不少于 3.8 億次的脈動收舒(10 年的疲勞壽命),因此如何優化支架結構以提高支架安全性能逐漸成為科學研究的熱點。

美國的 Grujicic 等[2]將流固耦合的有限元計算方法與先進的疲勞耐久性分析技術相結合,提高了自膨式鎳鈦合金支架的疲勞壽命。Nes 等[3]介紹了一種鑒于血液腐蝕性的自膨式鎳鈦合金支架的數值疲勞壽命評估方法。Tokutake 等[4]通過有限元分析研究了股動脈多支血管狹窄對自膨式支架疲勞壽命的影響。Marrey 等[5]利用美國 Bose 公司研發的加速疲勞試驗機檢測了鎳鈦合金支架在血管內的疲勞失效形式。國內張會娟等[6]研究了支架制作材料和支架幾何參數對自膨脹式血管支架成功服役的影響。趙振心等[7]按照國際標準化組織的標準,采用有限元法和 Goodman 準則分析了鎳鈦合金支架的疲勞強度并進行了疲勞測試。李建軍等[8]使用 Ansys 模擬了支架的擴張、熱處理和壓握等釋放過程,利用疲勞圖譜分析了鎳鈦合金支架的疲勞特性。邢海瑞等[9]對鎳鈦形狀記憶合金胸主動脈血管支架進行了有限元疲勞壽命分析。

上述研究中對鎳鈦合金支架的疲勞壽命進行了有限元模擬及實驗驗證,但對支架的整體安全性并沒有詳細探討。本研究引用國際標準化組織規定的支架動態安全系數定量評價支架的整體安全性能,針對鎳鈦合金超彈性偽變形的材料特性,采用非線性有限元軟件 Abaqus 中超彈性記憶合金材料作為本構模型,較真實地模擬了支架先壓握后自膨脹的置入過程以及置入后高低血壓脈動作用下的形狀變化過程。結合美國食品藥品管理局推薦的 Goodman 圖表法[10],研究評估了三種不同尺寸支架的危險應力集中區域、疲勞強度和動態安全系數,并開展了血管支架體外加速疲勞試驗研究。本研究旨在揭示支架直徑大小對其安全性能影響的規律,以期為提升血管支架的安全可靠性提供理論依據。

1 材料與方法

1.1 材料特性

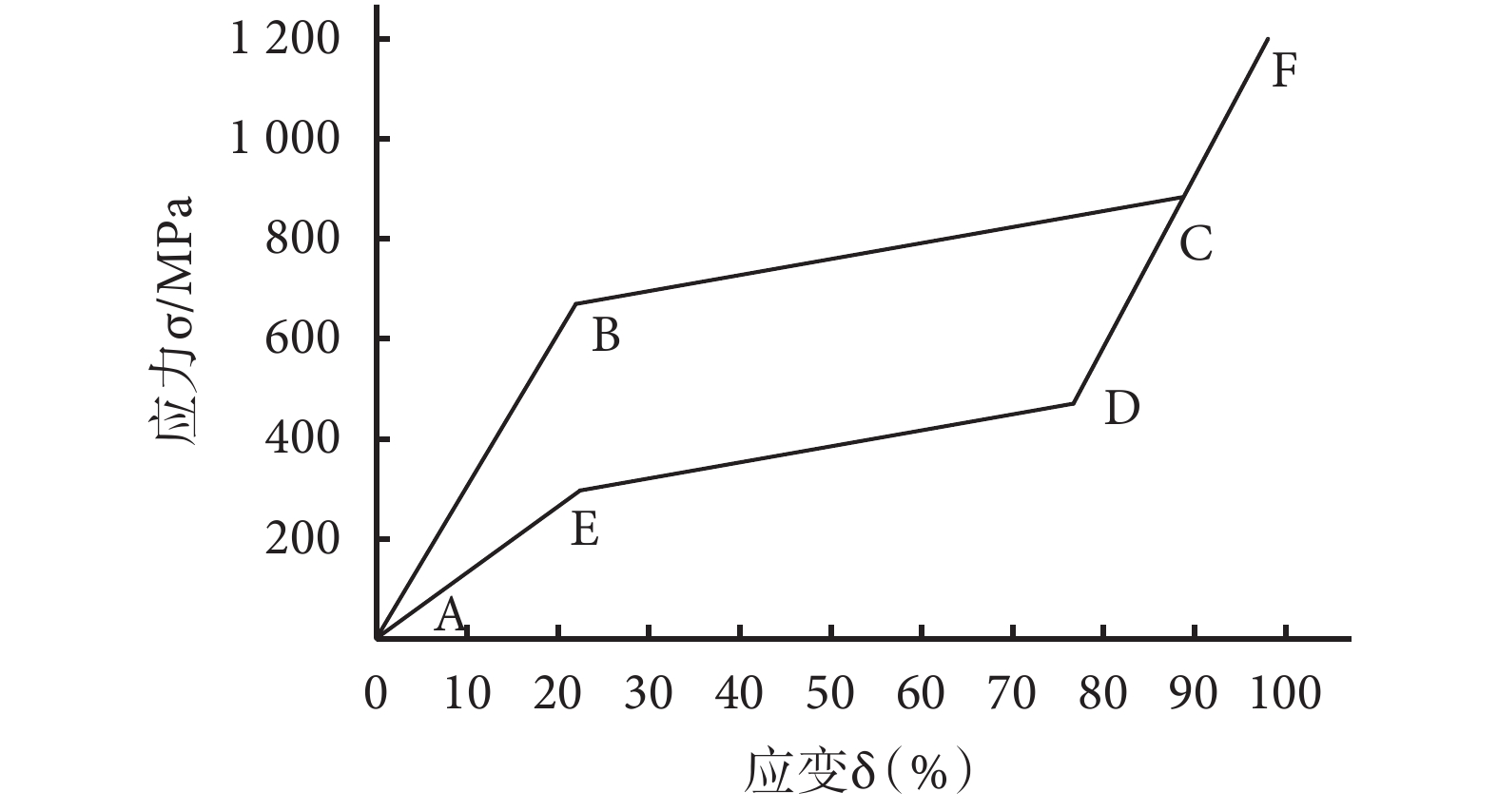

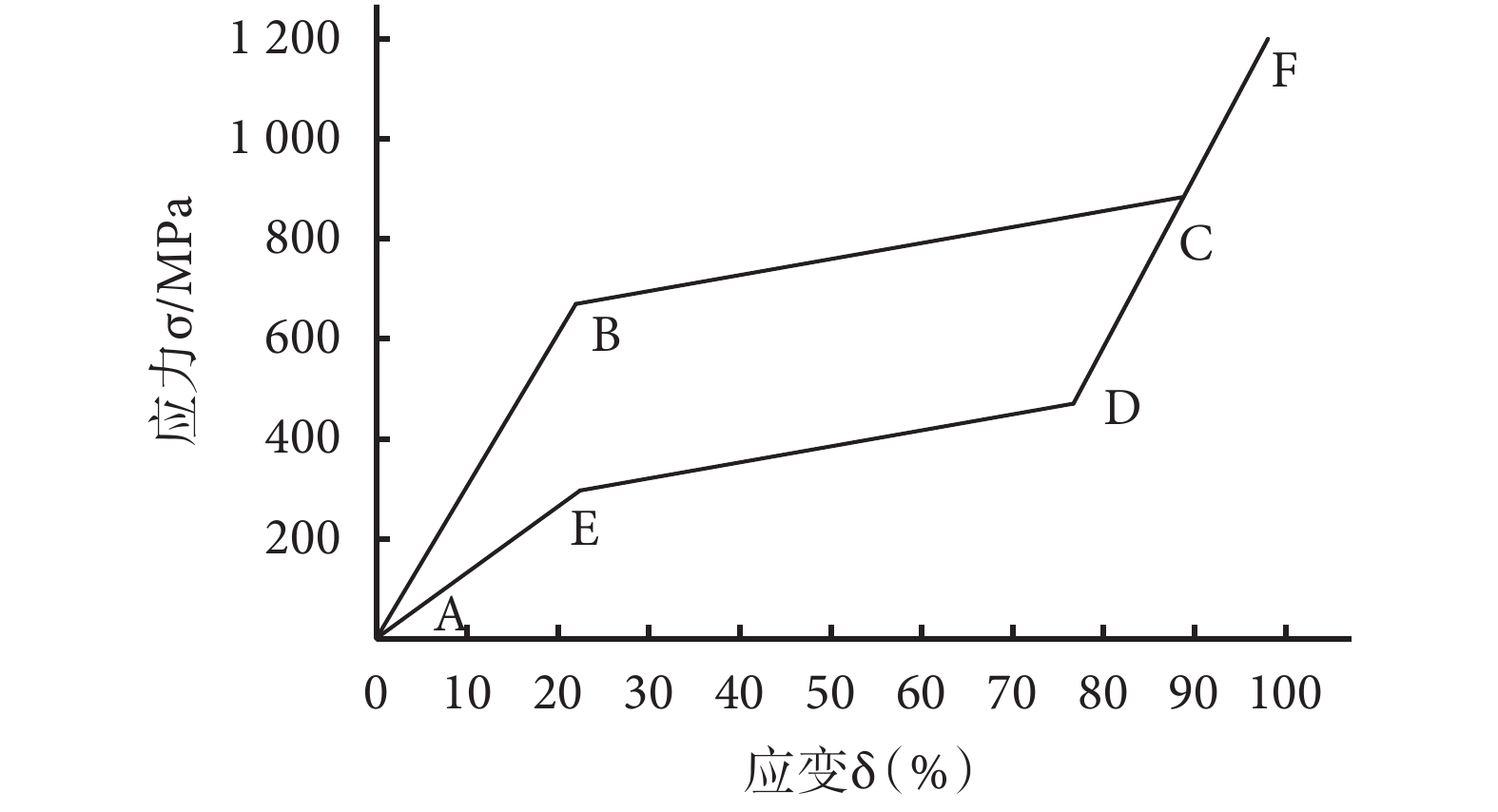

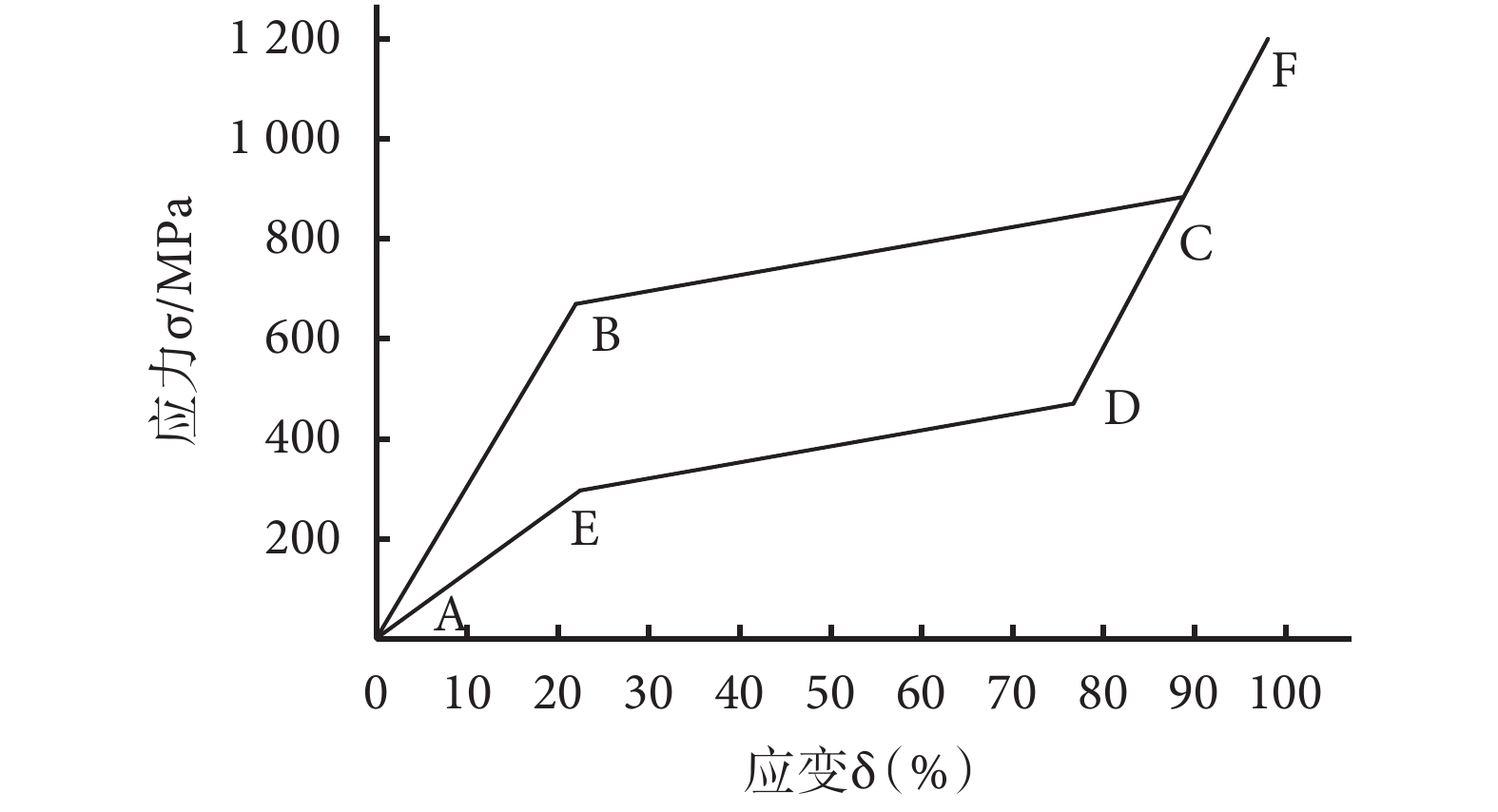

支架試樣材料為醫用激光雕刻鎳鈦合金管材,合金成分為 Ni(55.92%)-Ti(44.06%)[11],采用 Von Mises 屈服準則[12]和各向同性強化準則描述支架的彈塑性變形行為。結合實驗室 Y8000 系列萬能材料試驗機的單軸拉伸實驗數據[13],繪制材料的應力-應變曲線如圖1 所示,其中 B:馬氏體向奧氏體轉變的開始應力;C:馬氏體向奧氏體轉變的最終應力;D:奧氏體向馬氏體轉變的開始應力;E:奧氏體向馬氏體轉變的最終應力。同時查閱相關資料[14-16],支架、血管、壓握殼的材料性能參數如表1 所示。

圖1

鎳鈦合金應力-應變曲線

Figure1.

Stress-strain curve of NiTi alloy

圖1

鎳鈦合金應力-應變曲線

Figure1.

Stress-strain curve of NiTi alloy

1.2 幾何建模與網格劃分

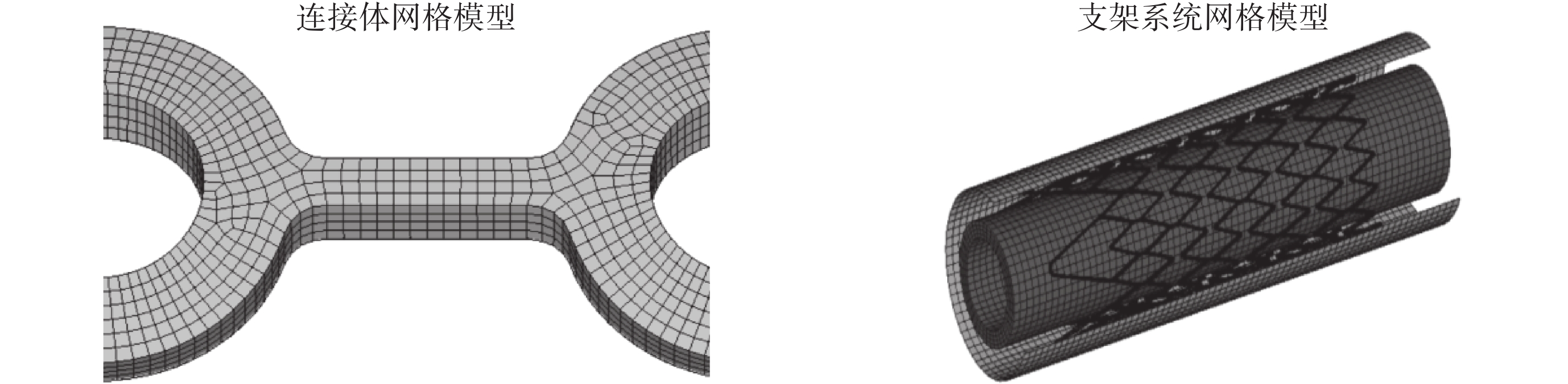

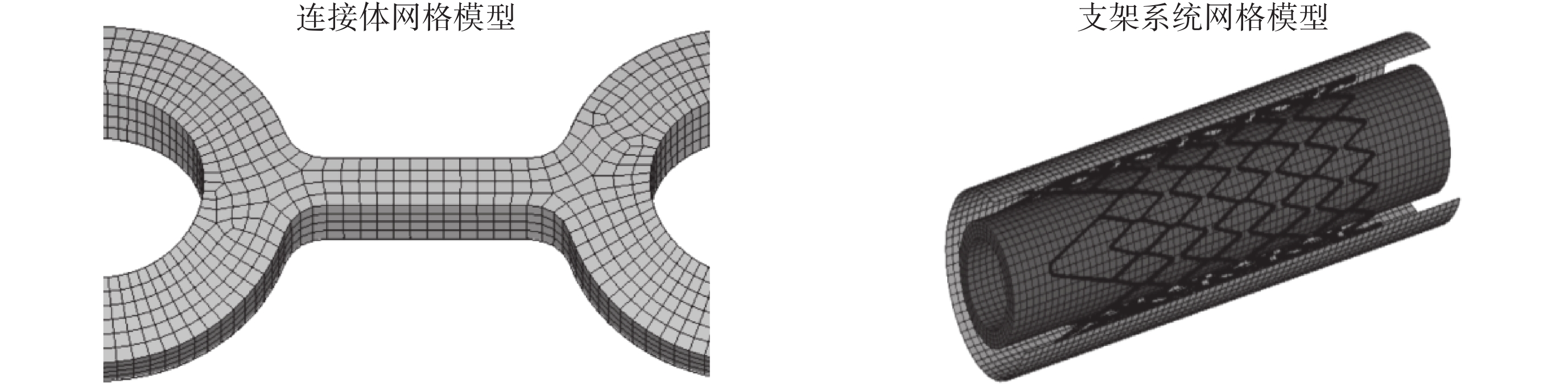

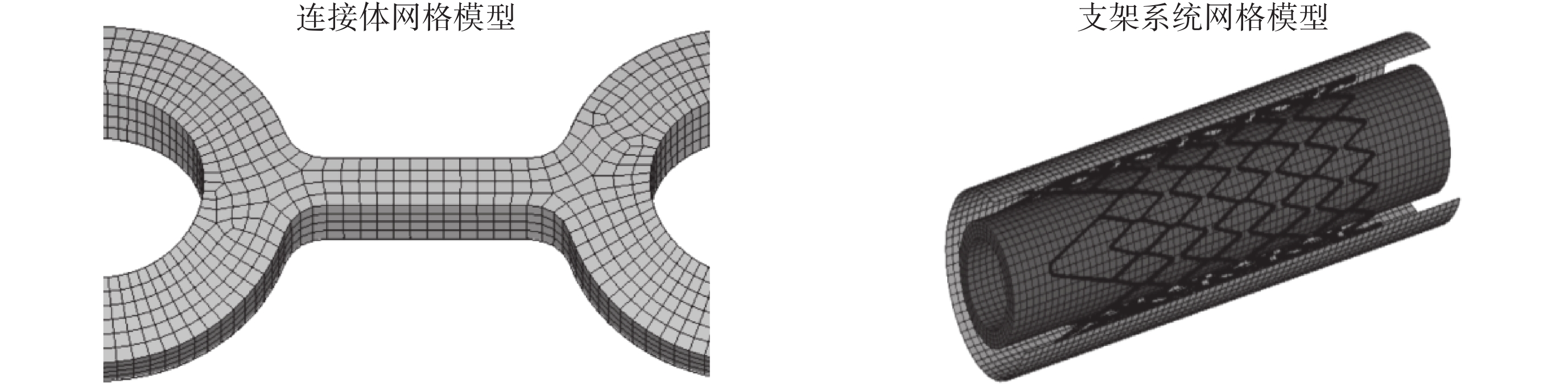

首先在 Autocad2014 中建立血管支架的展開平面圖,然后將展開圖插入到三維軟件 Solidwork2014 草圖界面,經包覆、縫合、鏡像、刪除面等特征命令建立 Φ8×30 mm、Φ10×30 mm、Φ12×30 mm 三種血管支架系統的模型。支架形狀基于課題組專利(Stent. J.P. Patent 3146103),外徑分別為 8、10、12 mm,長度為 30 mm,其中連接體為L型,且支架支撐體、連接體周向對稱分布,寬度均為 0.12 mm,壁厚為 0.2 mm。將支架、血管、壓握殼的三維模型以 IGS 格式導入到 HyperMesh10.0 中進行二維與三維網格劃分,采用 8 節點六面體單元(C3D8)進行網格離散,保證網格質量雅可比為 0.7,大于容限值,最后導入非線性軟件 Abaqus6.14 中進行有限元分析。圖2 為支架連接體部位及血管支架系統網格模型。

圖2

網格模型

Figure2.

Mesh model

圖2

網格模型

Figure2.

Mesh model

1.3 邊界條件

支架、壓握殼、球囊和血管的約束條件都是一端約束軸向自由度,另一端周向自由度完全約束。在柱坐標環境下對整個系統施加邊界約束,其中Z 方向代表模型系統的軸向,T 代表周向,R 則為徑向,在壓握殼與支架、球囊與支架間定義了無摩擦接觸類型。具體設定如下:① 約束整個模型一端的周向位移:UT=0;② 約束整個模型中各個實體一端的軸向位移:UZ=0;③ 整個模型的徑向位移 R 根據外界加載情況和各個面的接觸進行定義。

1.4 載荷定義

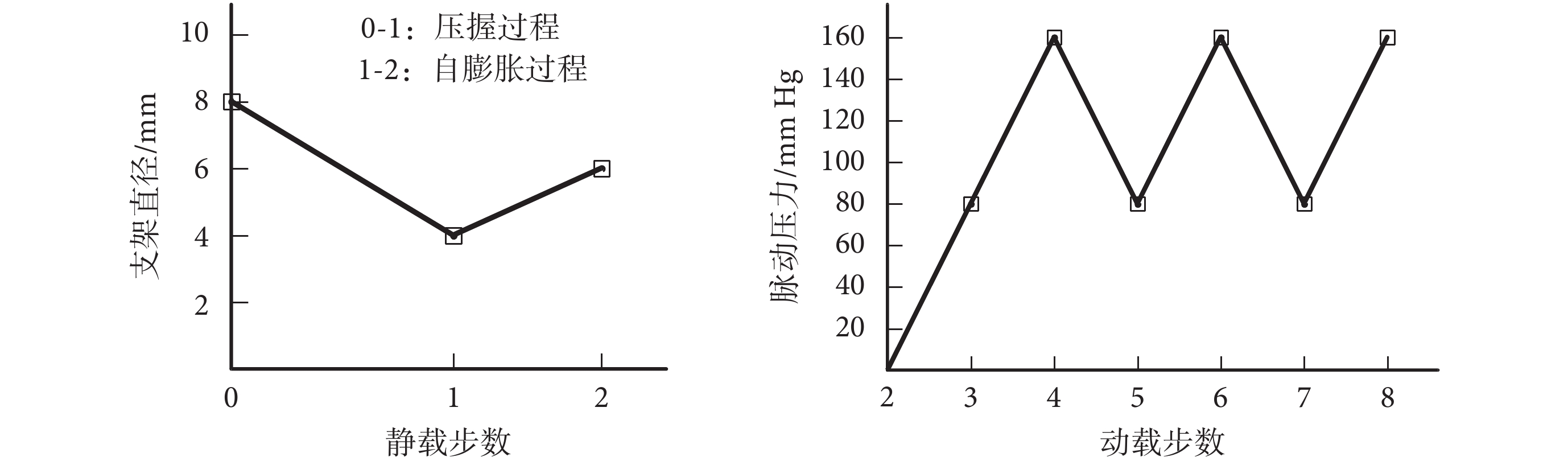

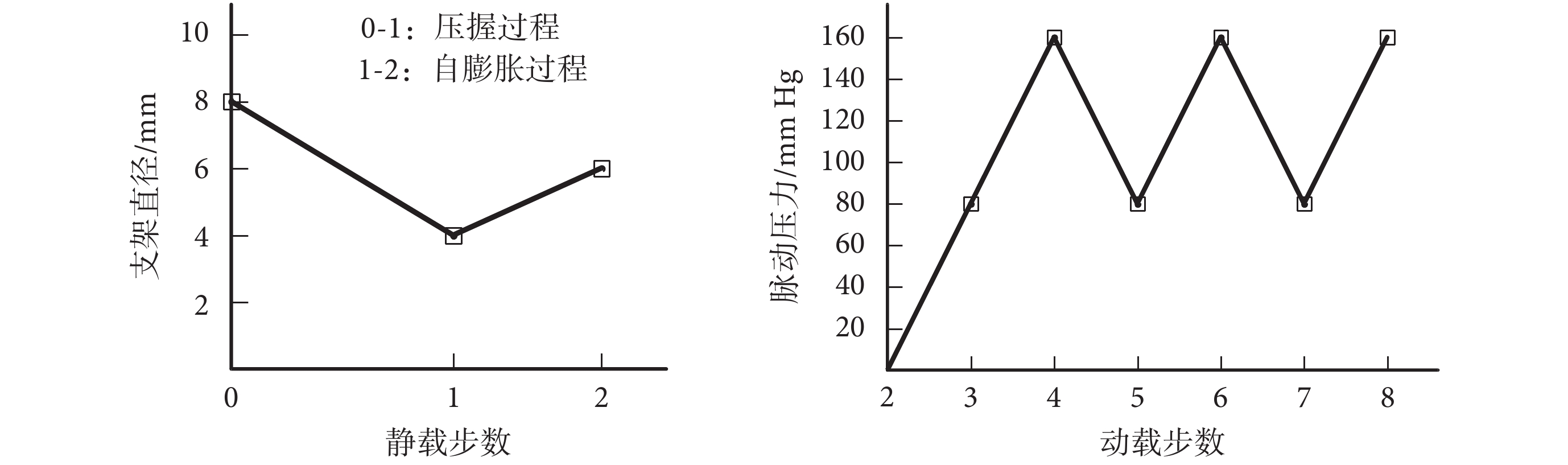

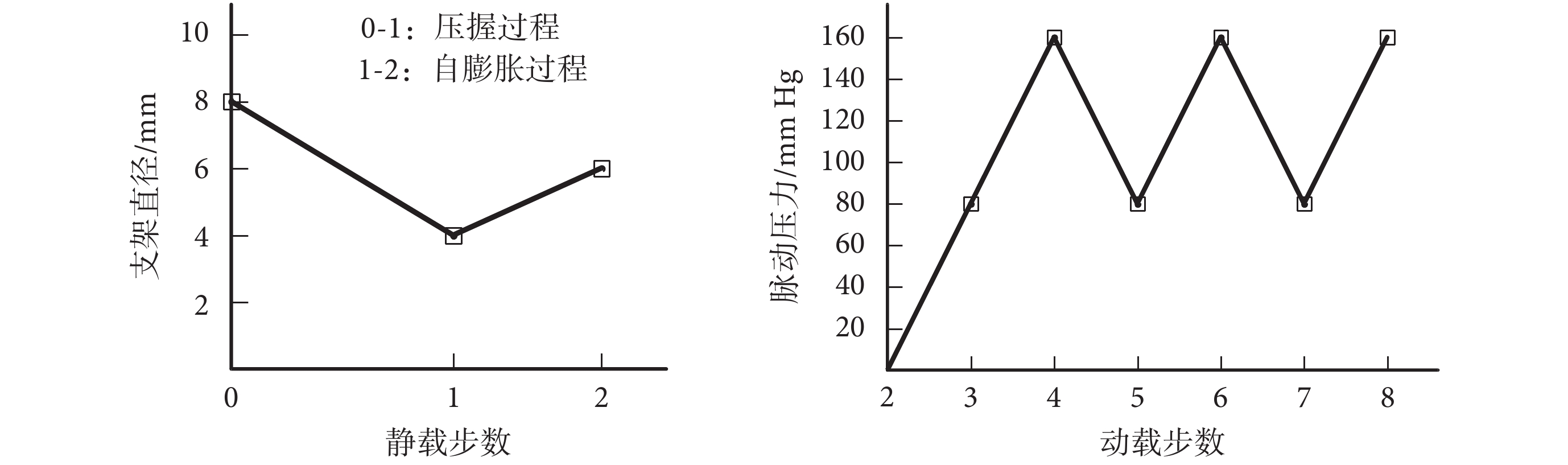

自膨式鎳鈦合金支架被壓縮后輸送到血管中,支架達到相變溫度(36 ℃)會誘發支架形狀記憶效應使其自動擴張變形達到釋放尺寸。支架置入后還受到血管壁的收舒脈動作用,為了保證模擬的真實性,載荷添加分為靜態壓握擴張和動態交變載荷作用兩個過程,而支架靜態擴張過程又包括壓握收縮和自膨脹擴張兩個階段。為了更好地分析最大等效應力和最大塑性應變趨勢,將三種支架壓握殼施加徑向位移約束,使支架從起始外徑逐漸壓握至 4 mm,然后釋放到正常尺寸;動態加載過程模擬人體血管血壓變化過程,添加生理脈動載荷為高壓 0.021 3 MPa、低壓 0.010 7 MPa 的應力值(相當于脈壓 160 mm Hg 和 80 mm Hg),加載頻率為 60 Hz,如圖3 所示。

圖3

載荷加載過程

Figure3.

Loading process

圖3

載荷加載過程

Figure3.

Loading process

2 結果分析

2.1 支架壓握

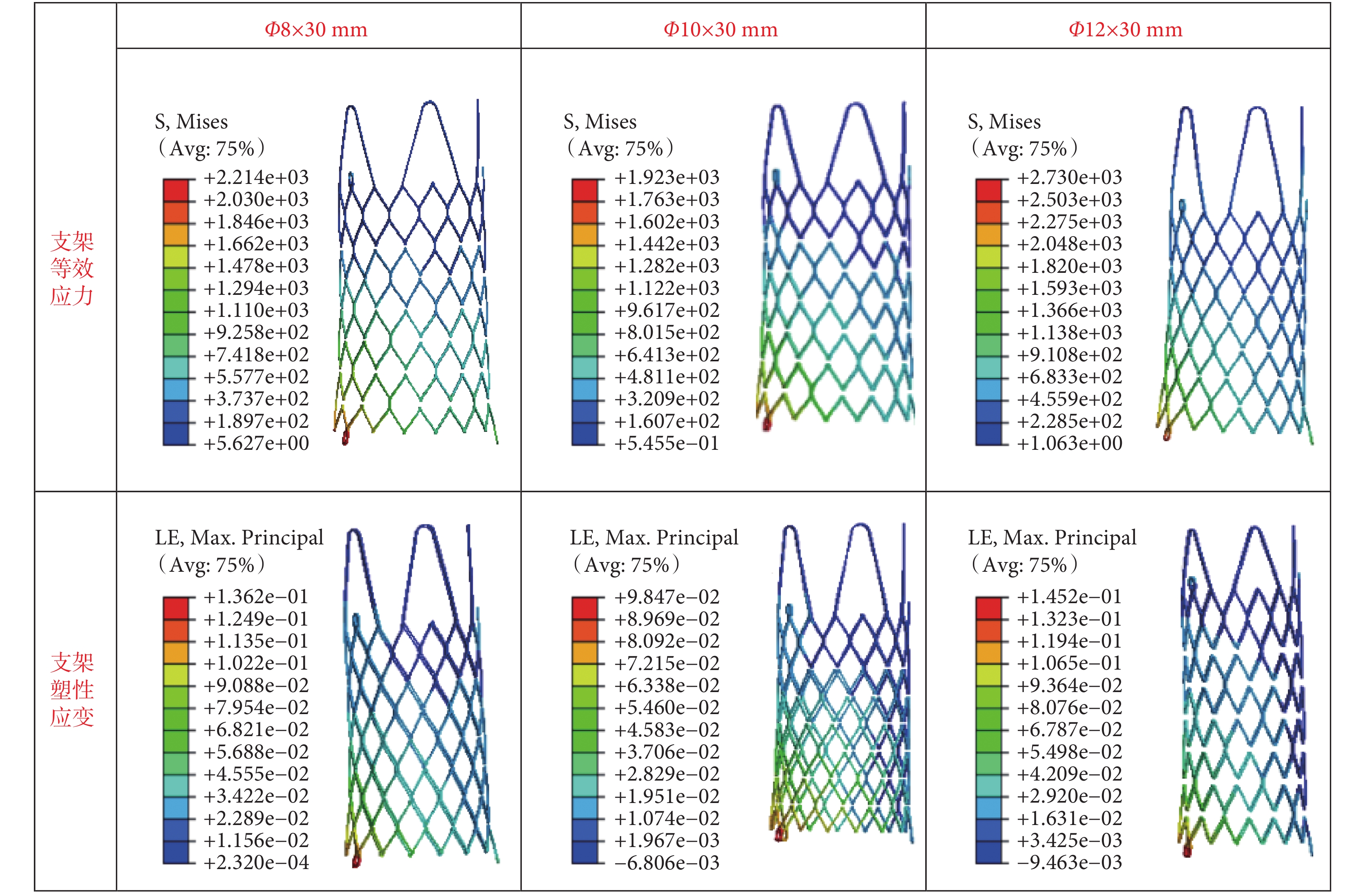

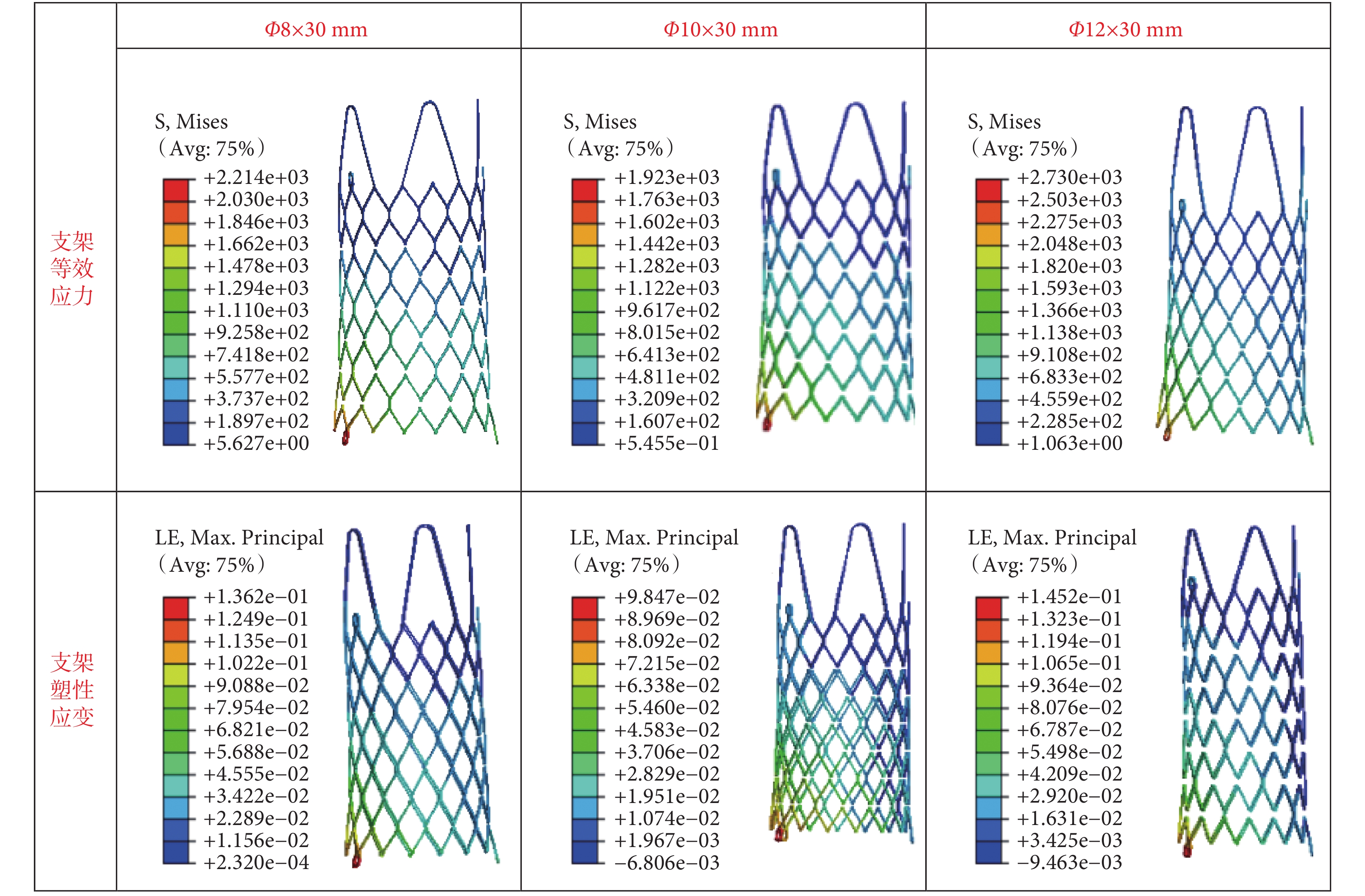

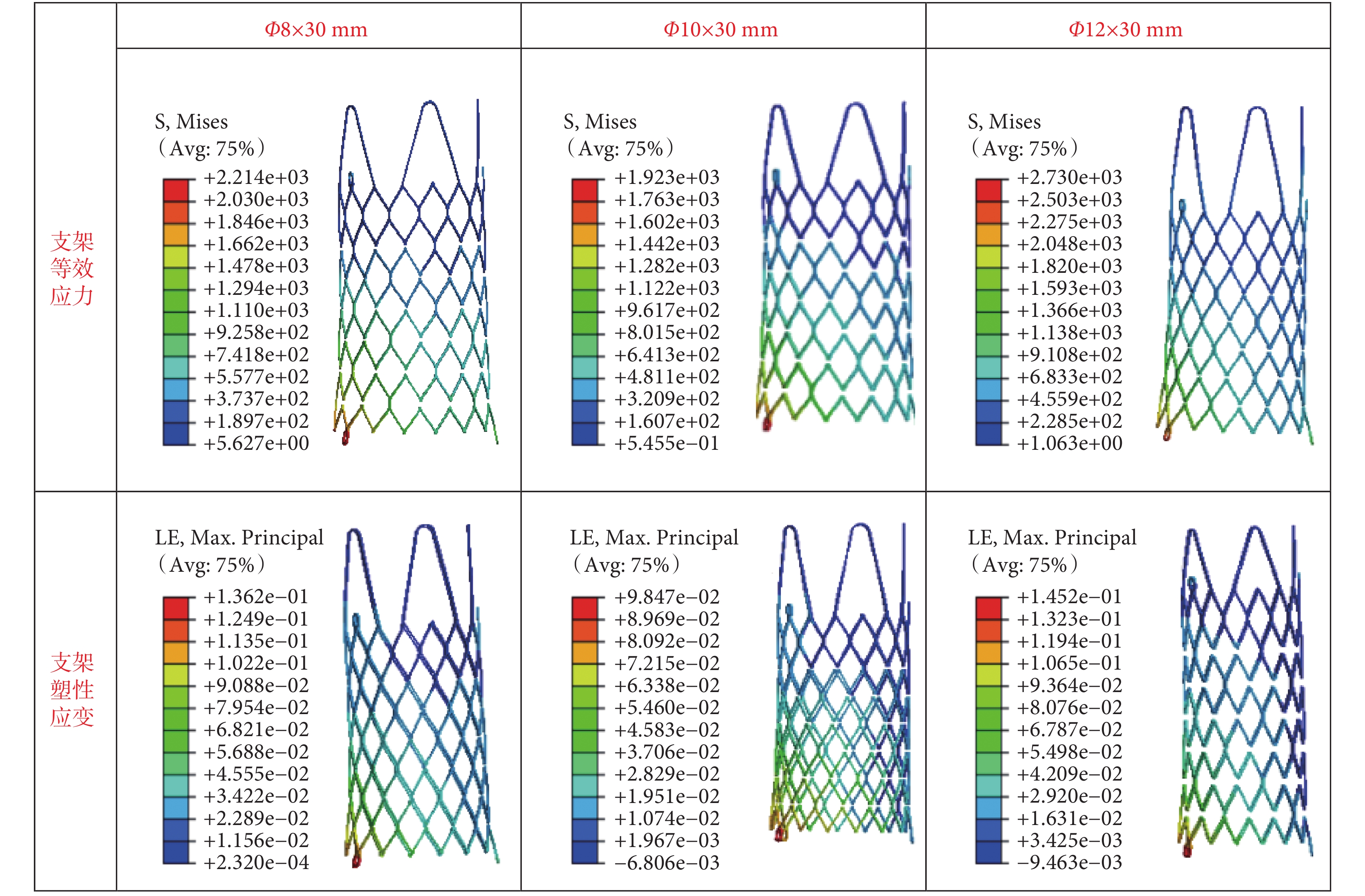

血管支架的壓握自膨脹過程涉及材料彈塑性、幾何大變形等非線性問題,運用 Abaqus6.14 standard 求解器的 Newton-Raphson 算法進行數值求解。為了研究血管支架在壓握過程中應力集中危險區域及可能出現的斷裂部位,將 Φ8×30 mm、Φ10×30 mm、Φ12×30 mm 三種血管支架通過壓握殼分別逐步壓握至 4 mm,分析支架最大等效應力及塑性應變變化。結果顯示壓握過程中隨著壓握量的增大,三款支架最大等效應力和最大塑性應變呈遞增趨勢,但支架最大應力和應變分布區域無顯著變化,均集中在支撐體和連接體連接區域的圓弧內側。當支架被壓握至 4 mm 時,其等效應力與塑性應變值最大。壓握過程中支架最大等效應力與塑性應變如表2 所示,對應的等效應力與塑性應變如圖4 所示。

圖4

支架等效應力與塑性應變圖

Figure4.

Equivalent stress and plastic strain of three stents

圖4

支架等效應力與塑性應變圖

Figure4.

Equivalent stress and plastic strain of three stents

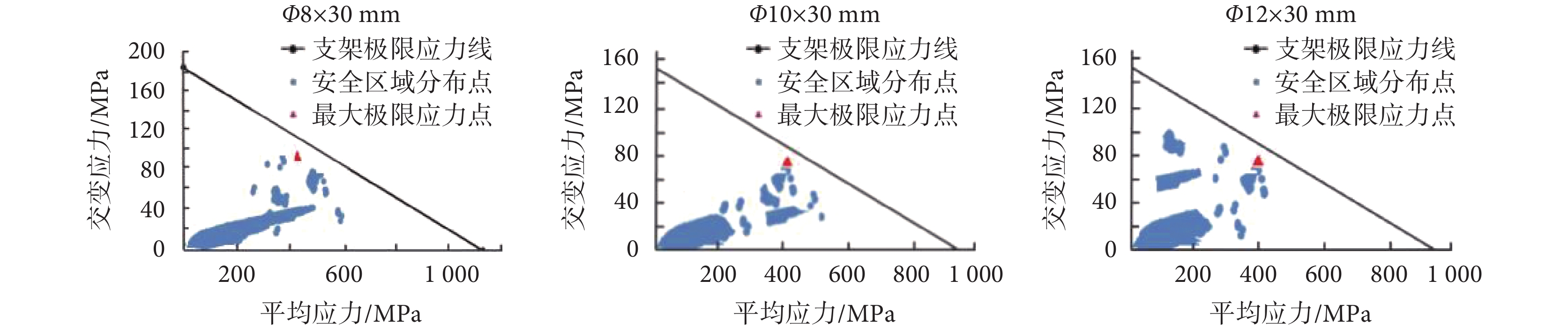

2.2 疲勞強度分析

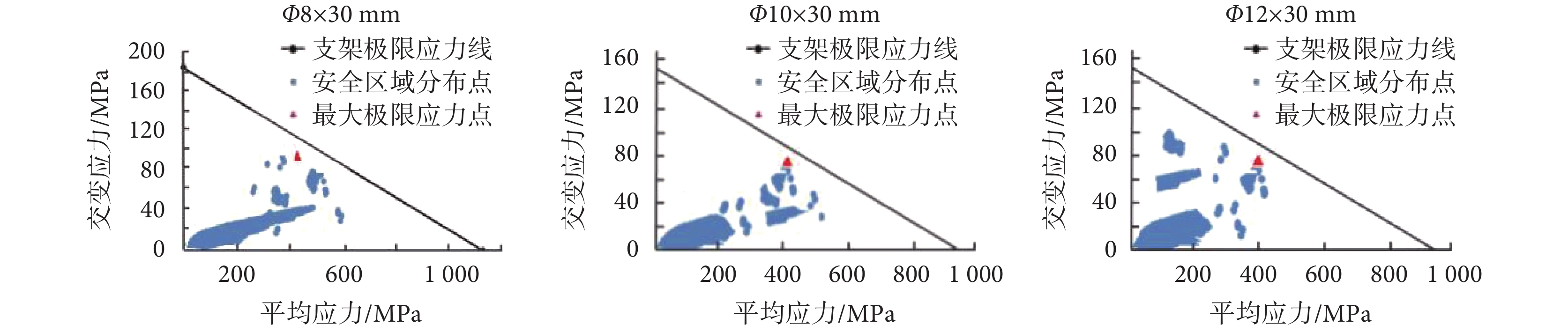

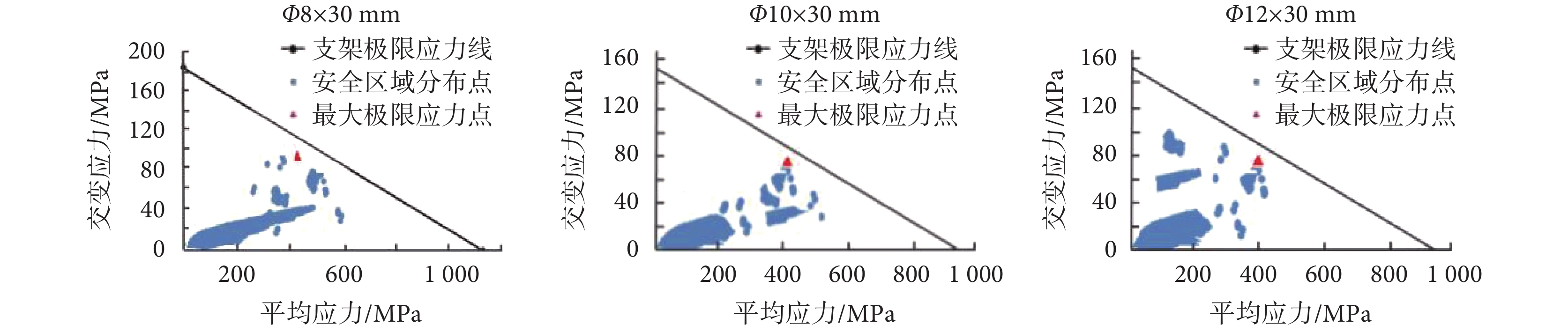

在血管壁的長期收舒脈動作用下,支架容易發生變形、坍塌甚至斷裂等疲勞失效,從而降低支架的預期使用壽命。采用美國食品藥品管理局、歐洲衛生部門制定的血管支架行業標準[17-18]推薦的 Goodman 圖表法,對支架是否滿足 10 年的疲勞壽命(3.8 億次收舒脈動)進行評估。有限元分析得到的 80、160 mm Hg 的支架應力云圖顯示,支撐體與連接體過渡圓弧內側節點處的應力較高,這與壓握過程中支架承受應力的集中位置一致,說明該區域為支架使用過程中的危險部位。由式 (1)、(2) 求出三種支架的等效交替應力和等效平均應力,計算結果見表3。

|

|

式中: 為脈動載荷交替應力,

為脈動載荷交替應力, 為脈動載荷平均應力。

為脈動載荷平均應力。

根據計算得到的等效交替應力和等效平均應力值繪制三種支架的疲勞強度 Goodman 圖,如圖5 所示。Goodman 圖中的應力分布點離疲勞強度極限越近表示該位置疲勞強度越低,越容易斷裂,反之則越安全;同樣應力點分布區域若接近疲勞極限,說明該支架整體容易發生坍塌大變形失效。三種支架 Goodman 圖中的應力分布點區域圖都位于疲勞極限直線的下方,即位于安全區域內,說明均滿足 10 年以上的疲勞壽命要求,能夠達到預定的使用效果。

圖5

三種支架的 Goodman 曲線

Figure5.

Goodman curves of three stents

圖5

三種支架的 Goodman 曲線

Figure5.

Goodman curves of three stents

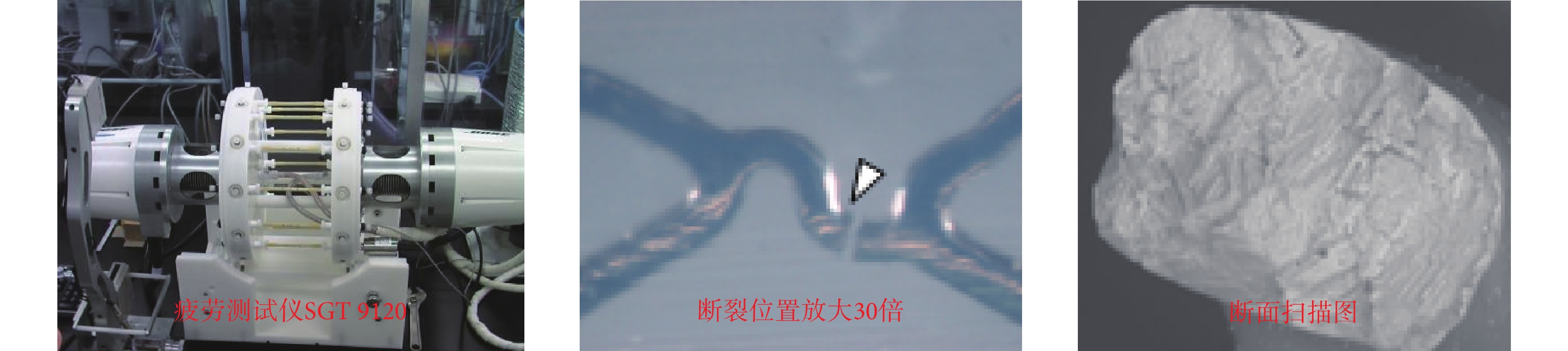

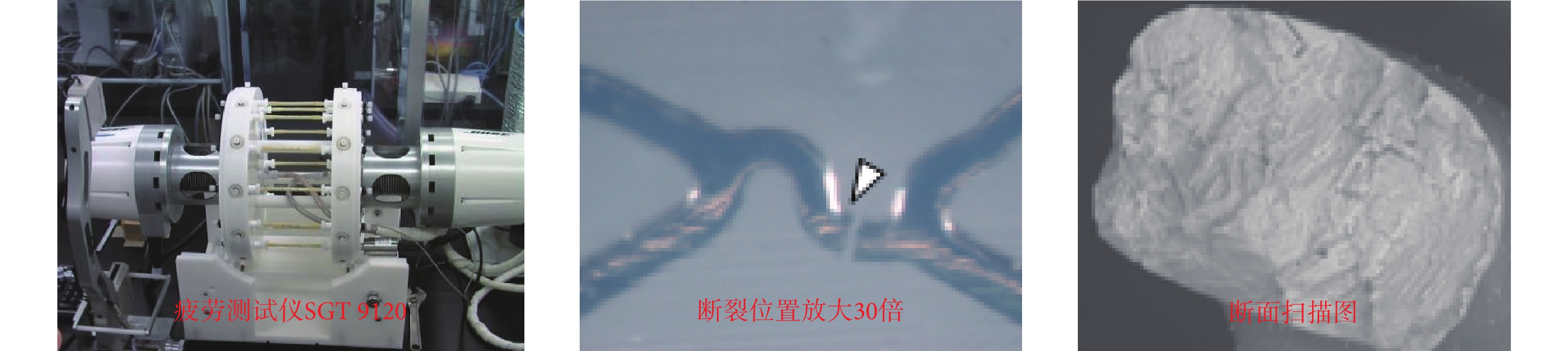

2.3 疲勞安全測試

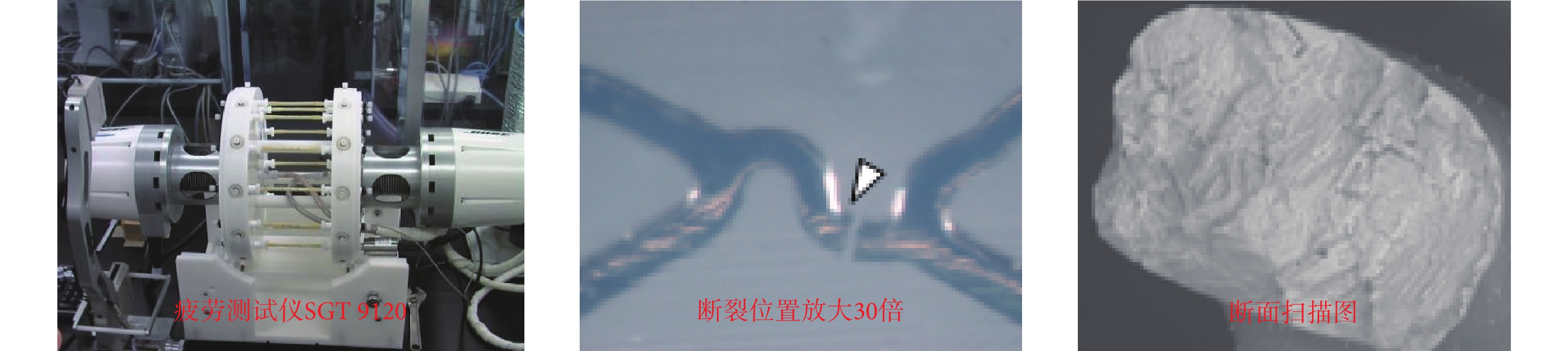

基于 ASTM F2477-07 標準規定,利用美國 Bose 公司 SGT 9120 型支架疲勞測試儀,在脈壓波動范圍為 80~160 mm Hg、脈動頻率為 60 Hz、溫度(37±2)℃ 的實驗條件下,將三種型號支架植入人工血管中進行疲勞試驗。經 4 億次相當于 10 年脈流循環后,觀察支架表面的斷裂位置[19]。

測試結果表明三種型號支架發生斷裂的位置均在支撐體與連接體連接處的圓弧部位,這與前面有限元分析得到的最大應力點位置相匹配,進而驗證了有限元分析結果的正確性。圖6 中分別為疲勞測試儀 SGT 9120、光學顯微鏡放大 30 倍的支架斷裂圖和支架斷面放大 3 000 倍的斷面掃描圖。

圖6

疲勞試驗

Figure6.

Fatigue testing

圖6

疲勞試驗

Figure6.

Fatigue testing

2.4 支架動態安全系數

根據國際標準化組織關于血管支架疲勞強度的評價準則[1, 17-18],可將疲勞強度檢驗分為兩類:一是 Goodman 準則,二是動態安全系數。血管支架在脈動循環載荷的作用下容易發生失效甚至斷裂的極端情況,疲勞壽命評價方法 Goodman 曲線能顯示支架的疲勞強度大小,而支架的動態安全系數又能定量反映支架的安全可靠性,計算公式如下[20]:

|

式中: 為動態安全系數;

為動態安全系數; 為疲勞極限;

為疲勞極限; 為拉伸強度極限。

為拉伸強度極限。

計算結果顯示三種支架均是安全的,安全系數均大于 1。其中支架 Φ8 安全性能最好,動態安全系數最大,為 1.31;而 Φ12 安全性能最差,動態安全系數為 1.14。對三種支架安全系數的分析對比表明,隨著支架原始直徑的增大,支架安全系數有減小的趨勢,即隨著支架原始直徑的增大安全可靠性下降。該結論也與宋迪[21]的論文中提到的疲勞失效與材料尺寸有關的說法一致。表3 為三種支架在動靜態交變載荷作用下的動態安全系數計算結果。

3 討論與結論

本研究利用非線性有限元軟件 Abaqus 中超彈性記憶合金材料作為本構模型,結合鎳鈦合金管材單軸拉伸試驗數據,分析了鎳鈦合金復雜的相變機制以及非線性超彈性力學特性,并真實模擬了自膨式鎳鈦合金血管支架壓握自膨脹、80 mm Hg/160 mm Hg 血壓作用下血管壁收舒脈動的作用過程,分析了 Φ8×30 mm、Φ10×30 mm、Φ12×30 mm 三種L型血管支架逐步壓握至 4 mm 過程中的應力集中危險區域以及可能出現的斷裂部位,結果顯示壓握過程中隨著壓握量的增大,三款支架最大應力和最大塑性應變呈遞增趨勢,但支架最大應力和應變分布區域無顯著變化,均集中在支撐體與連接體連接區域的圓弧內側,這為優化支架在體溫狀態下的力學性能和確定最佳熱處理定型工藝提供了理論指導。

通過計算三種支架的交替應力和平均應力值繪制支架疲勞強度 Goodman 圖,分析血管支架置入后的疲勞壽命。結果顯示三種支架應力分布區域圖均位于疲勞極限直線的下方,滿足 10 年以上的疲勞壽命要求,能夠達到預定的使用效果。三種支架的最大危險點離疲勞極限較遠,說明支架不會出現疲勞斷裂。應力點分布區域離疲勞極限較遠,說明支架整體不容易發生坍塌大變形失效。

本研究開展了鎳鈦合金血管支架體外加速疲勞壽命試驗,驗證了三種型號支架具有足夠的疲勞強度的結論,且疲勞斷裂位置與生理載荷下的模擬結果相吻合,該結論也與 Nakazawa 等[22]臨床研究發現的斷裂位置相一致。實驗結果表明支架在彎曲變形時發生疲勞斷裂的原因與支架結構尺寸、力學性能和材料特性有關,這為新型支架的設計與開發提供了重要的參考依據。

根據國際標準化組織推薦的支架動態安全系數,本研究定量分析了支架的安全可靠性。支架 Φ8 安全性能最好,動態安全系數最大,為 1.31;Φ10 動態安全系數為 1.23;Φ12 的安全性能最差,動態安全系數為 1.14。動態安全系數結果分析顯示,隨著支架原始直徑的增大,支架安全性有減小的趨勢。因此,可對支架結構表面進行氮化、噴丸硬化等方法進行處理,延長支架使用壽命,提高其安全性能。

利益沖突聲明:本文全體作者均聲明不存在利益沖突。

引言

自膨式金屬血管支架的釋放機制是將壓握在鞘管內的支架輸送到病變部位后釋放,支架達到人體溫度后自動膨脹恢復到預定形狀,并產生足夠的支撐力從而擴張血管狹窄部位。鎳鈦合金材料具有優良的形狀記憶和超彈性、耐疲勞性、核磁共振兼容性、生物相容性、貼壁性以及抗腐蝕性等優點,優秀的材料性能及工藝特性使其被廣泛應用于顱內狹窄血管治療中。美國材料與實驗學會(American Society for Testing and Materials,ASTM)F2477-07 標準[1]明確要求支架必須可以承受血管不少于 3.8 億次的脈動收舒(10 年的疲勞壽命),因此如何優化支架結構以提高支架安全性能逐漸成為科學研究的熱點。

美國的 Grujicic 等[2]將流固耦合的有限元計算方法與先進的疲勞耐久性分析技術相結合,提高了自膨式鎳鈦合金支架的疲勞壽命。Nes 等[3]介紹了一種鑒于血液腐蝕性的自膨式鎳鈦合金支架的數值疲勞壽命評估方法。Tokutake 等[4]通過有限元分析研究了股動脈多支血管狹窄對自膨式支架疲勞壽命的影響。Marrey 等[5]利用美國 Bose 公司研發的加速疲勞試驗機檢測了鎳鈦合金支架在血管內的疲勞失效形式。國內張會娟等[6]研究了支架制作材料和支架幾何參數對自膨脹式血管支架成功服役的影響。趙振心等[7]按照國際標準化組織的標準,采用有限元法和 Goodman 準則分析了鎳鈦合金支架的疲勞強度并進行了疲勞測試。李建軍等[8]使用 Ansys 模擬了支架的擴張、熱處理和壓握等釋放過程,利用疲勞圖譜分析了鎳鈦合金支架的疲勞特性。邢海瑞等[9]對鎳鈦形狀記憶合金胸主動脈血管支架進行了有限元疲勞壽命分析。

上述研究中對鎳鈦合金支架的疲勞壽命進行了有限元模擬及實驗驗證,但對支架的整體安全性并沒有詳細探討。本研究引用國際標準化組織規定的支架動態安全系數定量評價支架的整體安全性能,針對鎳鈦合金超彈性偽變形的材料特性,采用非線性有限元軟件 Abaqus 中超彈性記憶合金材料作為本構模型,較真實地模擬了支架先壓握后自膨脹的置入過程以及置入后高低血壓脈動作用下的形狀變化過程。結合美國食品藥品管理局推薦的 Goodman 圖表法[10],研究評估了三種不同尺寸支架的危險應力集中區域、疲勞強度和動態安全系數,并開展了血管支架體外加速疲勞試驗研究。本研究旨在揭示支架直徑大小對其安全性能影響的規律,以期為提升血管支架的安全可靠性提供理論依據。

1 材料與方法

1.1 材料特性

支架試樣材料為醫用激光雕刻鎳鈦合金管材,合金成分為 Ni(55.92%)-Ti(44.06%)[11],采用 Von Mises 屈服準則[12]和各向同性強化準則描述支架的彈塑性變形行為。結合實驗室 Y8000 系列萬能材料試驗機的單軸拉伸實驗數據[13],繪制材料的應力-應變曲線如圖1 所示,其中 B:馬氏體向奧氏體轉變的開始應力;C:馬氏體向奧氏體轉變的最終應力;D:奧氏體向馬氏體轉變的開始應力;E:奧氏體向馬氏體轉變的最終應力。同時查閱相關資料[14-16],支架、血管、壓握殼的材料性能參數如表1 所示。

圖1

鎳鈦合金應力-應變曲線

Figure1.

Stress-strain curve of NiTi alloy

圖1

鎳鈦合金應力-應變曲線

Figure1.

Stress-strain curve of NiTi alloy

1.2 幾何建模與網格劃分

首先在 Autocad2014 中建立血管支架的展開平面圖,然后將展開圖插入到三維軟件 Solidwork2014 草圖界面,經包覆、縫合、鏡像、刪除面等特征命令建立 Φ8×30 mm、Φ10×30 mm、Φ12×30 mm 三種血管支架系統的模型。支架形狀基于課題組專利(Stent. J.P. Patent 3146103),外徑分別為 8、10、12 mm,長度為 30 mm,其中連接體為L型,且支架支撐體、連接體周向對稱分布,寬度均為 0.12 mm,壁厚為 0.2 mm。將支架、血管、壓握殼的三維模型以 IGS 格式導入到 HyperMesh10.0 中進行二維與三維網格劃分,采用 8 節點六面體單元(C3D8)進行網格離散,保證網格質量雅可比為 0.7,大于容限值,最后導入非線性軟件 Abaqus6.14 中進行有限元分析。圖2 為支架連接體部位及血管支架系統網格模型。

圖2

網格模型

Figure2.

Mesh model

圖2

網格模型

Figure2.

Mesh model

1.3 邊界條件

支架、壓握殼、球囊和血管的約束條件都是一端約束軸向自由度,另一端周向自由度完全約束。在柱坐標環境下對整個系統施加邊界約束,其中Z 方向代表模型系統的軸向,T 代表周向,R 則為徑向,在壓握殼與支架、球囊與支架間定義了無摩擦接觸類型。具體設定如下:① 約束整個模型一端的周向位移:UT=0;② 約束整個模型中各個實體一端的軸向位移:UZ=0;③ 整個模型的徑向位移 R 根據外界加載情況和各個面的接觸進行定義。

1.4 載荷定義

自膨式鎳鈦合金支架被壓縮后輸送到血管中,支架達到相變溫度(36 ℃)會誘發支架形狀記憶效應使其自動擴張變形達到釋放尺寸。支架置入后還受到血管壁的收舒脈動作用,為了保證模擬的真實性,載荷添加分為靜態壓握擴張和動態交變載荷作用兩個過程,而支架靜態擴張過程又包括壓握收縮和自膨脹擴張兩個階段。為了更好地分析最大等效應力和最大塑性應變趨勢,將三種支架壓握殼施加徑向位移約束,使支架從起始外徑逐漸壓握至 4 mm,然后釋放到正常尺寸;動態加載過程模擬人體血管血壓變化過程,添加生理脈動載荷為高壓 0.021 3 MPa、低壓 0.010 7 MPa 的應力值(相當于脈壓 160 mm Hg 和 80 mm Hg),加載頻率為 60 Hz,如圖3 所示。

圖3

載荷加載過程

Figure3.

Loading process

圖3

載荷加載過程

Figure3.

Loading process

2 結果分析

2.1 支架壓握

血管支架的壓握自膨脹過程涉及材料彈塑性、幾何大變形等非線性問題,運用 Abaqus6.14 standard 求解器的 Newton-Raphson 算法進行數值求解。為了研究血管支架在壓握過程中應力集中危險區域及可能出現的斷裂部位,將 Φ8×30 mm、Φ10×30 mm、Φ12×30 mm 三種血管支架通過壓握殼分別逐步壓握至 4 mm,分析支架最大等效應力及塑性應變變化。結果顯示壓握過程中隨著壓握量的增大,三款支架最大等效應力和最大塑性應變呈遞增趨勢,但支架最大應力和應變分布區域無顯著變化,均集中在支撐體和連接體連接區域的圓弧內側。當支架被壓握至 4 mm 時,其等效應力與塑性應變值最大。壓握過程中支架最大等效應力與塑性應變如表2 所示,對應的等效應力與塑性應變如圖4 所示。

圖4

支架等效應力與塑性應變圖

Figure4.

Equivalent stress and plastic strain of three stents

圖4

支架等效應力與塑性應變圖

Figure4.

Equivalent stress and plastic strain of three stents

2.2 疲勞強度分析

在血管壁的長期收舒脈動作用下,支架容易發生變形、坍塌甚至斷裂等疲勞失效,從而降低支架的預期使用壽命。采用美國食品藥品管理局、歐洲衛生部門制定的血管支架行業標準[17-18]推薦的 Goodman 圖表法,對支架是否滿足 10 年的疲勞壽命(3.8 億次收舒脈動)進行評估。有限元分析得到的 80、160 mm Hg 的支架應力云圖顯示,支撐體與連接體過渡圓弧內側節點處的應力較高,這與壓握過程中支架承受應力的集中位置一致,說明該區域為支架使用過程中的危險部位。由式 (1)、(2) 求出三種支架的等效交替應力和等效平均應力,計算結果見表3。

|

|

式中: 為脈動載荷交替應力,

為脈動載荷交替應力, 為脈動載荷平均應力。

為脈動載荷平均應力。

根據計算得到的等效交替應力和等效平均應力值繪制三種支架的疲勞強度 Goodman 圖,如圖5 所示。Goodman 圖中的應力分布點離疲勞強度極限越近表示該位置疲勞強度越低,越容易斷裂,反之則越安全;同樣應力點分布區域若接近疲勞極限,說明該支架整體容易發生坍塌大變形失效。三種支架 Goodman 圖中的應力分布點區域圖都位于疲勞極限直線的下方,即位于安全區域內,說明均滿足 10 年以上的疲勞壽命要求,能夠達到預定的使用效果。

圖5

三種支架的 Goodman 曲線

Figure5.

Goodman curves of three stents

圖5

三種支架的 Goodman 曲線

Figure5.

Goodman curves of three stents

2.3 疲勞安全測試

基于 ASTM F2477-07 標準規定,利用美國 Bose 公司 SGT 9120 型支架疲勞測試儀,在脈壓波動范圍為 80~160 mm Hg、脈動頻率為 60 Hz、溫度(37±2)℃ 的實驗條件下,將三種型號支架植入人工血管中進行疲勞試驗。經 4 億次相當于 10 年脈流循環后,觀察支架表面的斷裂位置[19]。

測試結果表明三種型號支架發生斷裂的位置均在支撐體與連接體連接處的圓弧部位,這與前面有限元分析得到的最大應力點位置相匹配,進而驗證了有限元分析結果的正確性。圖6 中分別為疲勞測試儀 SGT 9120、光學顯微鏡放大 30 倍的支架斷裂圖和支架斷面放大 3 000 倍的斷面掃描圖。

圖6

疲勞試驗

Figure6.

Fatigue testing

圖6

疲勞試驗

Figure6.

Fatigue testing

2.4 支架動態安全系數

根據國際標準化組織關于血管支架疲勞強度的評價準則[1, 17-18],可將疲勞強度檢驗分為兩類:一是 Goodman 準則,二是動態安全系數。血管支架在脈動循環載荷的作用下容易發生失效甚至斷裂的極端情況,疲勞壽命評價方法 Goodman 曲線能顯示支架的疲勞強度大小,而支架的動態安全系數又能定量反映支架的安全可靠性,計算公式如下[20]:

|

式中: 為動態安全系數;

為動態安全系數; 為疲勞極限;

為疲勞極限; 為拉伸強度極限。

為拉伸強度極限。

計算結果顯示三種支架均是安全的,安全系數均大于 1。其中支架 Φ8 安全性能最好,動態安全系數最大,為 1.31;而 Φ12 安全性能最差,動態安全系數為 1.14。對三種支架安全系數的分析對比表明,隨著支架原始直徑的增大,支架安全系數有減小的趨勢,即隨著支架原始直徑的增大安全可靠性下降。該結論也與宋迪[21]的論文中提到的疲勞失效與材料尺寸有關的說法一致。表3 為三種支架在動靜態交變載荷作用下的動態安全系數計算結果。

3 討論與結論

本研究利用非線性有限元軟件 Abaqus 中超彈性記憶合金材料作為本構模型,結合鎳鈦合金管材單軸拉伸試驗數據,分析了鎳鈦合金復雜的相變機制以及非線性超彈性力學特性,并真實模擬了自膨式鎳鈦合金血管支架壓握自膨脹、80 mm Hg/160 mm Hg 血壓作用下血管壁收舒脈動的作用過程,分析了 Φ8×30 mm、Φ10×30 mm、Φ12×30 mm 三種L型血管支架逐步壓握至 4 mm 過程中的應力集中危險區域以及可能出現的斷裂部位,結果顯示壓握過程中隨著壓握量的增大,三款支架最大應力和最大塑性應變呈遞增趨勢,但支架最大應力和應變分布區域無顯著變化,均集中在支撐體與連接體連接區域的圓弧內側,這為優化支架在體溫狀態下的力學性能和確定最佳熱處理定型工藝提供了理論指導。

通過計算三種支架的交替應力和平均應力值繪制支架疲勞強度 Goodman 圖,分析血管支架置入后的疲勞壽命。結果顯示三種支架應力分布區域圖均位于疲勞極限直線的下方,滿足 10 年以上的疲勞壽命要求,能夠達到預定的使用效果。三種支架的最大危險點離疲勞極限較遠,說明支架不會出現疲勞斷裂。應力點分布區域離疲勞極限較遠,說明支架整體不容易發生坍塌大變形失效。

本研究開展了鎳鈦合金血管支架體外加速疲勞壽命試驗,驗證了三種型號支架具有足夠的疲勞強度的結論,且疲勞斷裂位置與生理載荷下的模擬結果相吻合,該結論也與 Nakazawa 等[22]臨床研究發現的斷裂位置相一致。實驗結果表明支架在彎曲變形時發生疲勞斷裂的原因與支架結構尺寸、力學性能和材料特性有關,這為新型支架的設計與開發提供了重要的參考依據。

根據國際標準化組織推薦的支架動態安全系數,本研究定量分析了支架的安全可靠性。支架 Φ8 安全性能最好,動態安全系數最大,為 1.31;Φ10 動態安全系數為 1.23;Φ12 的安全性能最差,動態安全系數為 1.14。動態安全系數結果分析顯示,隨著支架原始直徑的增大,支架安全性有減小的趨勢。因此,可對支架結構表面進行氮化、噴丸硬化等方法進行處理,延長支架使用壽命,提高其安全性能。

利益沖突聲明:本文全體作者均聲明不存在利益沖突。