針對血管介入手術機器人導管遞送力檢測問題,提出一種基于應力應變原理的導管遞送力實時檢測方法。首先,對導管遞送力在介入機器人從端內部的傳遞過程進行了分析與建模,并得出導管遞送力檢測系統設計原則;其次,基于應力應變原理,設計了一種集成于介入機器人從端內部傳動軸的扭矩傳感器,并建立了數據采集與處理系統;再次,采用ATI高精度扭矩傳感器搭建實驗平臺,對傳感器進行了標定與校準實驗;最后,進行了理想靜/動態條件下的傳感器測試實驗,以及基于人體真實計算機斷層掃描(CT)數據血管模型的模擬導管遞送測試實驗。結果表明,所設計的傳感器系統在理想靜態條件下平均相對檢測誤差為1.26%,理想動態穩定條件下平均相對檢測誤差為1.38%,可實現導管遞送力高精度在線檢測,對提高介入機器人手術安全性具有重要意義。

引用本文: 李輝, 周浩, 趙巖, 張建華, 張天晶. 血管介入機器人導管遞送力實時檢測系統研究. 生物醫學工程學雜志, 2022, 39(2): 359-369. doi: 10.7507/1001-5515.202109080 復制

版權信息: ?四川大學華西醫院華西期刊社《生物醫學工程學雜志》版權所有,未經授權不得轉載、改編

引言

心腦血管疾病發病率高、致死率高、致殘率高,居人類死亡病因之首[1-2]。新興的微創血管介入手術逐漸成為心腦血管疾病的主流治療方式[3],但嚴重的吃線問題(長期在X射線下手術)對醫生身體造成巨大傷害,甚至縮短醫生職業生涯,導致醫療資源緊張問題加劇。因此,血管介入手術機器人已成為國內外研究熱點[4-5],同時主從控制模式下的高臨場感導管遞送力反饋,對手術安全性與醫生手術經驗的有效發揮至關重要,其中從端機器人對微小手術遞送力的高精度在線檢測是亟需解決的關鍵問題之一。

國內外學者和相關機構已對血管介入機器人展開大量研究,并取得了諸多成果[6]。如美國Hensen Medical公司研發的Sensei手術機器人系統[7]、Corindus公司研制的CorPath 200系統[8]、Catheter Robotics公司研究的Amigo遠程導管系統以及可控導管[9-10]均基于主從控制架構實現醫生與X射線的隔離。國內中科院自動化所[11]、哈爾濱工業大學[12]、上海交通大學[13]、北京航空航天大學[14]、中科院深圳先進技術研究院[15]等也針對血管介入機器人展開多年研究,已突破機器人從端導管導絲遞送機構、主端手術動作檢測和主從跟隨控制等關鍵問題。然而從端導管微小遞送力高精度在線檢測是介入機器人高臨場感力反饋的基礎,但現有方法及傳感器還存在一定不足,需進一步研究。

目前導管遞送力檢測主要有三類方法。第一類為導管頭端受力檢測,如Fu等[16]以及Payne等[17]在導管頭端嵌入力傳感器,可獲得導管頭端受力情況以提高手術安全性,但因尺寸制約而限制了在顱內細小血管的應用。第二類為采用圖像等非接觸方法檢測導管與血管接觸力,如Dagnino等[18]和Park等[19]對介入手術中的圖像進行分割,根據導管/血管的相對接近度,運用動態活動約束以及虛擬力生成算法提供力學信息。此類方法為非接觸性測量,安全性較高,然而二維造影圖像與導管血管三維接觸情況存在一定偏差,影響導管受力檢測的精度。第三類是通過在從端機器人端設計力傳感器以檢測導管尾端遞送力,其優點是與傳統介入手術中醫生手持導管部位相同,主端力反饋更符合醫生目前手術習慣,從而更有效地發揮醫生手術經驗技能,如Zhao等[20]設計了一種集成于從端機器人旋捻操作傳動齒輪彈性化輪轂的應變片傳感器,用以檢測導管尾端旋捻扭矩,采用拉壓力傳感器檢測導管夾持模塊的軸向受力,以檢測導管遞送力,但較長的力傳遞鏈和結構慣性力制約了檢測精度。王洪波等[21]利用杠桿原理放大導管尾端遞送力,并使用壓力傳感器測量力信息,但該方法導致測量裝置體積較大。此外,在其他醫學領域的力檢測方面,Kim等[22]利用電容原理實現微手術器械手指鉗接觸力檢測,但電容傳感器穩定性較差,易受外界因素干擾。哈爾濱工業大學研究者采用雙十字梁結構檢測微手術器械末端和軟組織之間的三維作用力,雖然該設計測量接觸數據全面,但裝置結構較長且機械摩擦對其影響較大[23]。Moradi Dalvand等[24]在操作器械軸上粘貼應變片實現腹腔鏡手術的碰撞力直接檢測,但血管介入導管、導絲直徑較小,難以直接粘貼應變片。綜上所述,現有血管介入機器人操作力檢測方法主要存在傳感器與傳動鏈較長導致的精度較低、機械滯后較大、裝置體積較大等問題,仍需進一步研究。

針對上述檢測問題,本研究提出一種基于應力應變原理的導管遞送力實時檢測方法。首先對導管遞送力在機器人從端內部的傳遞過程進行分析與建模,得到遞送力檢測系統設計原則;然后基于應力應變原理設計導管遞送力實時檢測傳感器結構,并建立信號采集、濾波處理與無線傳輸系統;最后,以ATI高精度扭矩傳感器為基準對遞送力檢測系統進行標定與校準,并在理想靜/動態條件和基于人體真實計算機斷層掃描(computed tomography,CT)數據的血管模型內分別進行了導管遞送力實時檢測系統測試實驗。

1 介入機器人導管遞送力檢測系統

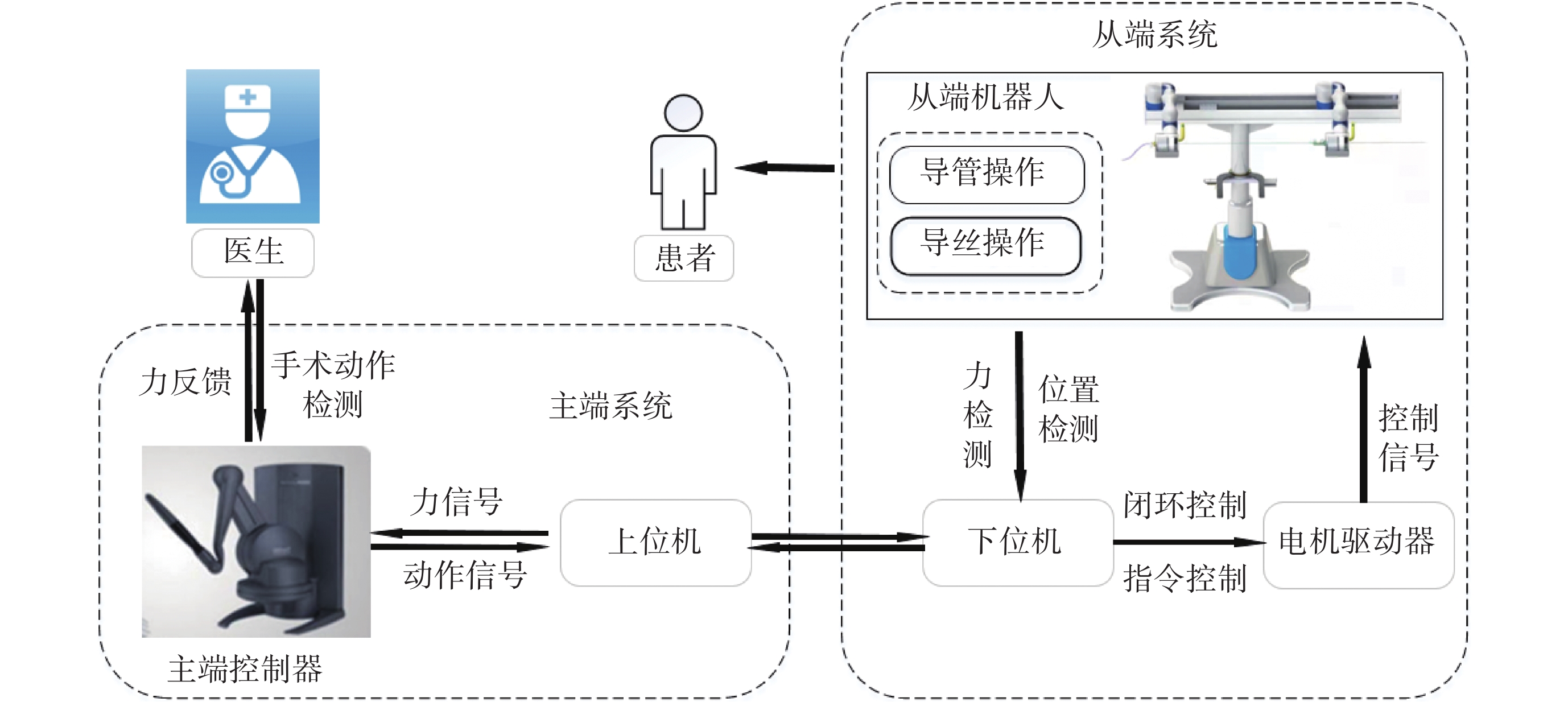

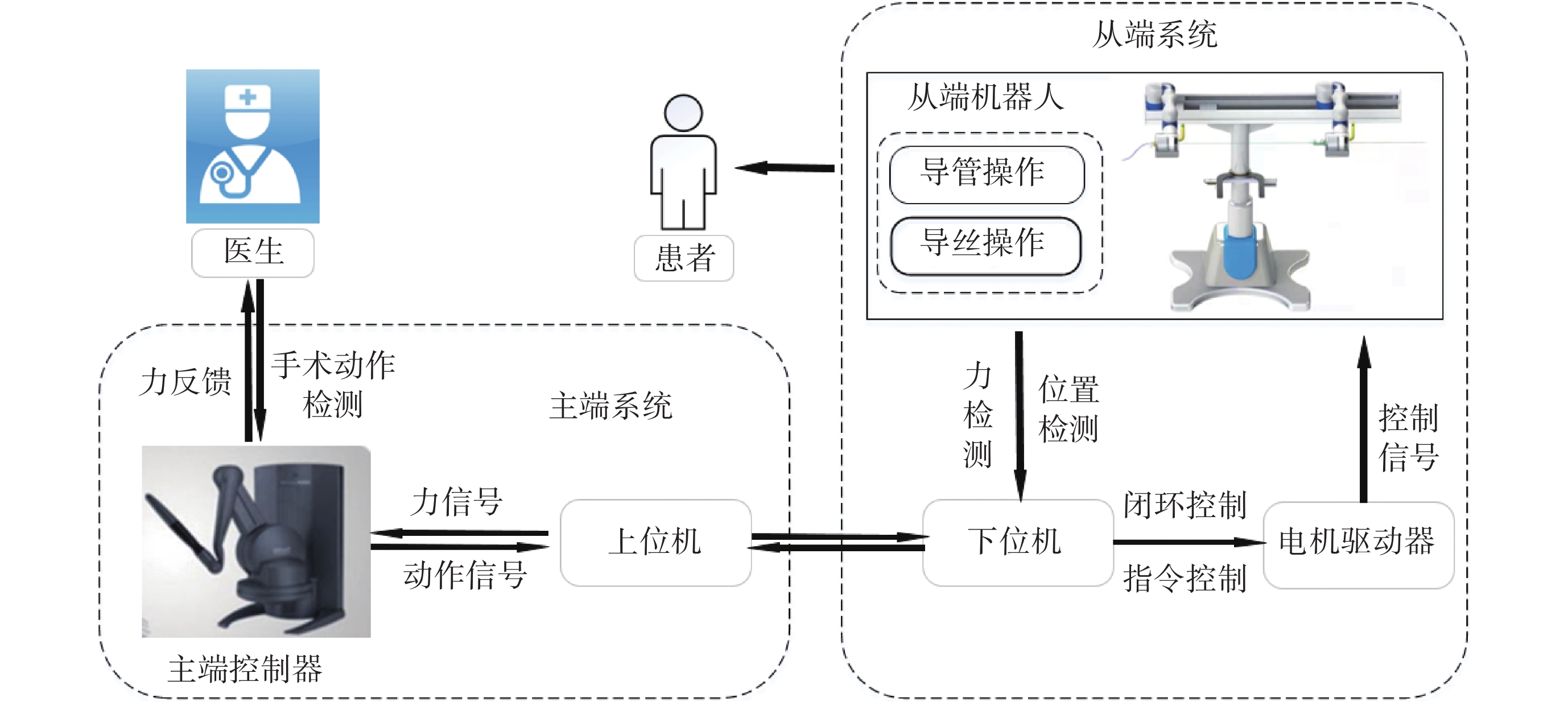

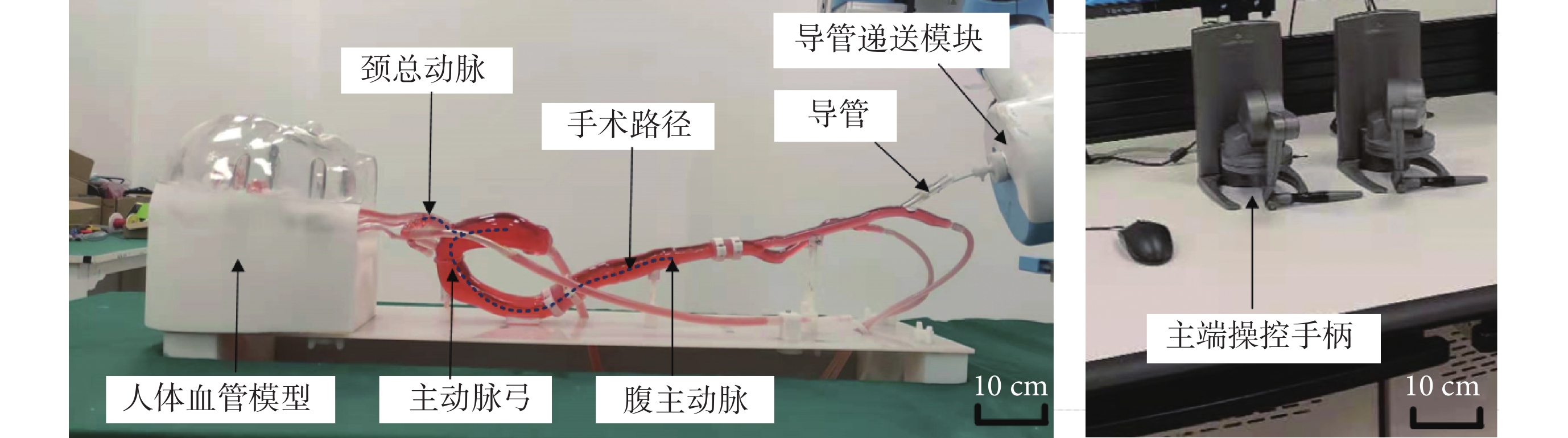

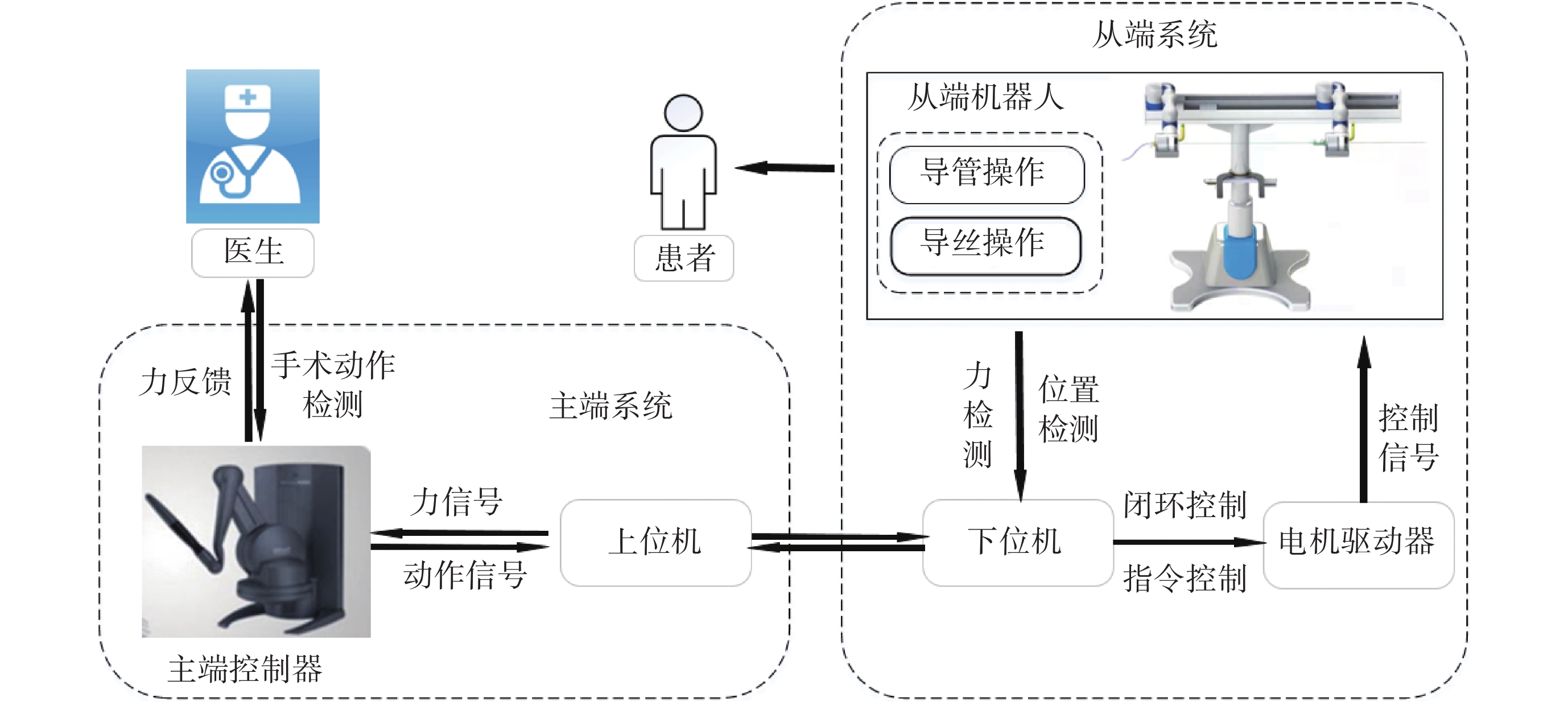

如圖1所示,主從血管介入機器人主要包含主端控制臺與從端機器人兩部分:醫生在主端控制臺操作主端控制器手柄,模擬導管遞送旋捻手術操作,主端控制器檢測醫生模擬手術動作信息并將其發送至從端機器人;從端機器人通過內部機構根據模擬手術動作信息,復現醫生手術動作操作導管完成手術[25],期間從端機器人力傳感器檢測導管手術操作阻力,并將其發送至主控制臺,通過主端控制器為醫生提供高臨場感的力反饋,從而提高手術操作安全性[26]。因此,從端導管遞送力信息是實現醫生力反饋的基礎,其高精度在線檢測至關重要。

圖1

主從血管介入機器人系統

Figure1.

System of the mater-slave vascular interventional robot

圖1

主從血管介入機器人系統

Figure1.

System of the mater-slave vascular interventional robot

1.1 導管遞送力傳遞過程分析與建模

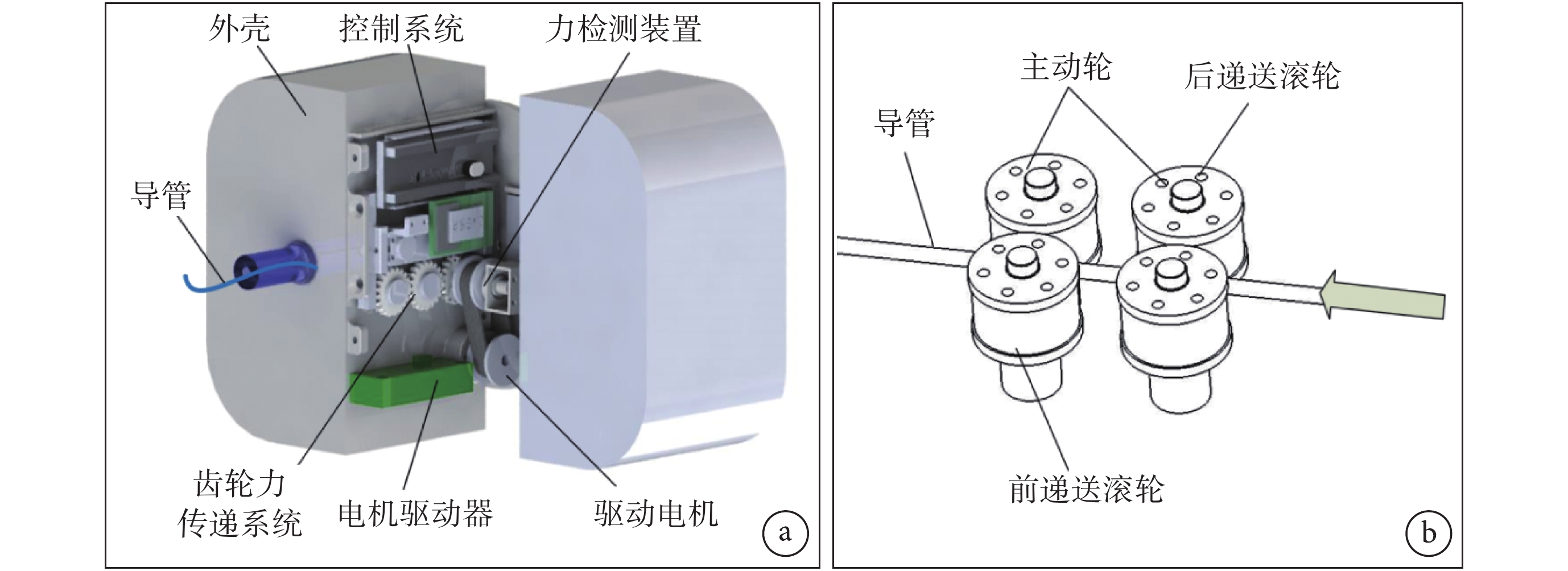

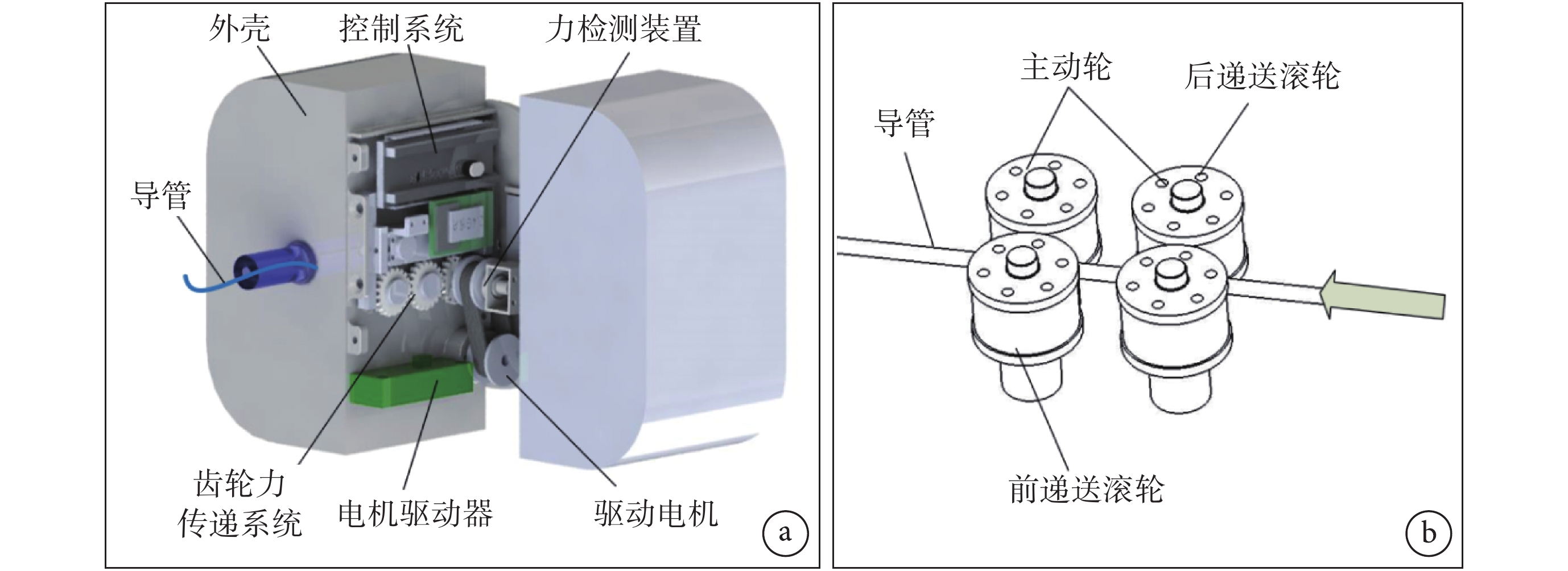

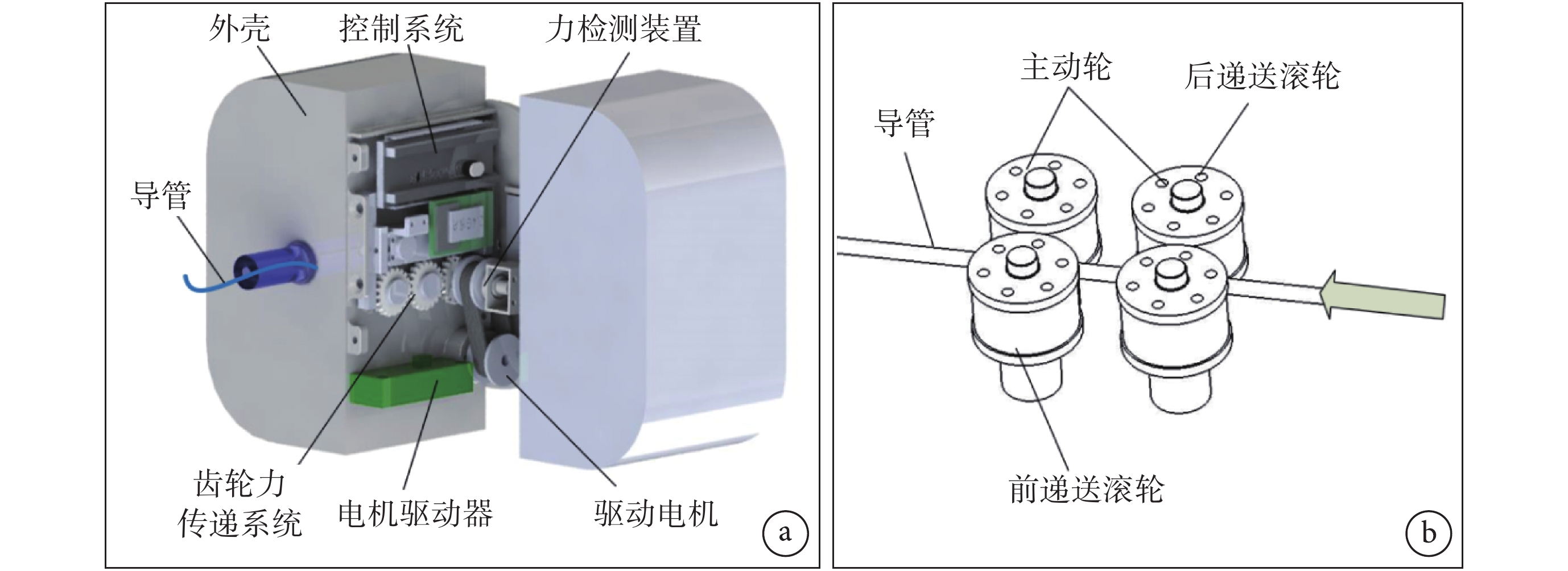

本研究的從端機器人結構與導管遞送原理如圖2a所示,導管的夾持遞送方式為雙滾輪組摩擦式(見圖2b),導管所受遞送力為其與遞送滾輪間的摩擦力,遞送滾輪軸與傳動齒輪固連,經三級齒輪傳動,與力檢測裝置軸固連,并進一步通過同步帶與驅動電機軸相連。

圖2

機器人內部結構與導管遞送原理

圖2

機器人內部結構與導管遞送原理

a. 機器人內部結構;b. 雙滾輪夾持遞送示意圖

Figure2. Internal structure of the robot and principle of catheter deliverya. internal structure of the robot; b. double roller clamp delivery diagram

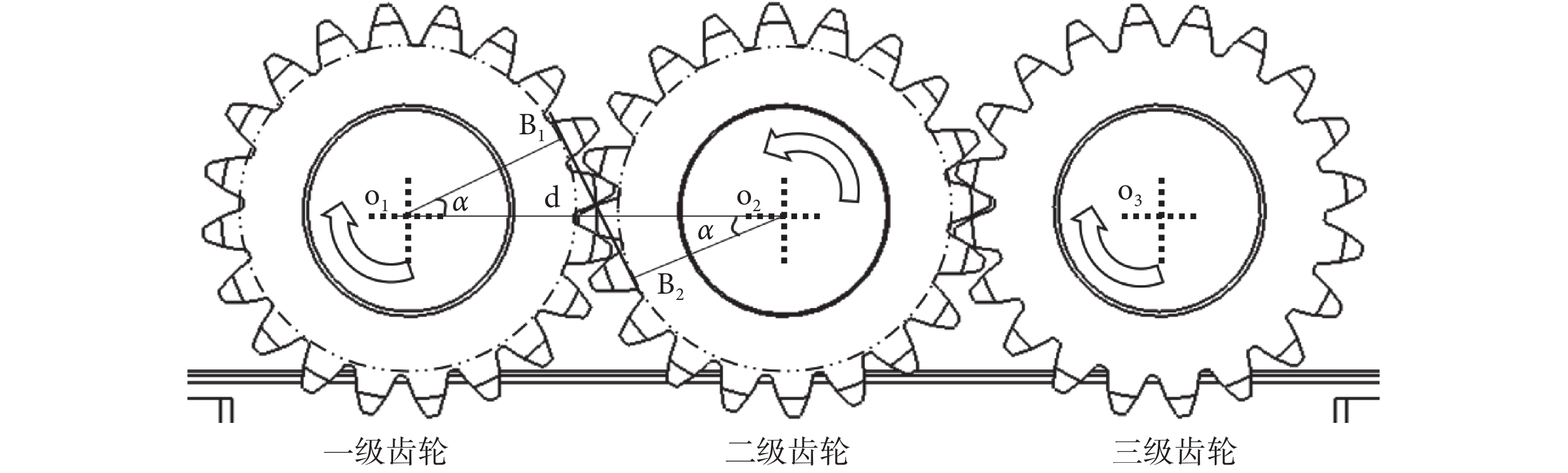

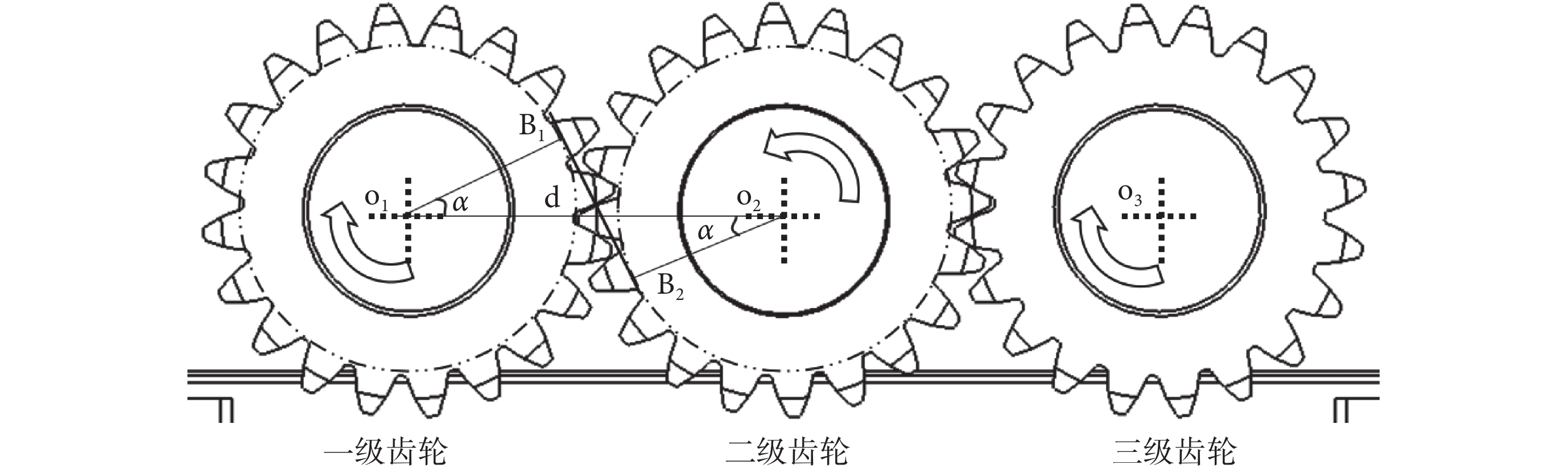

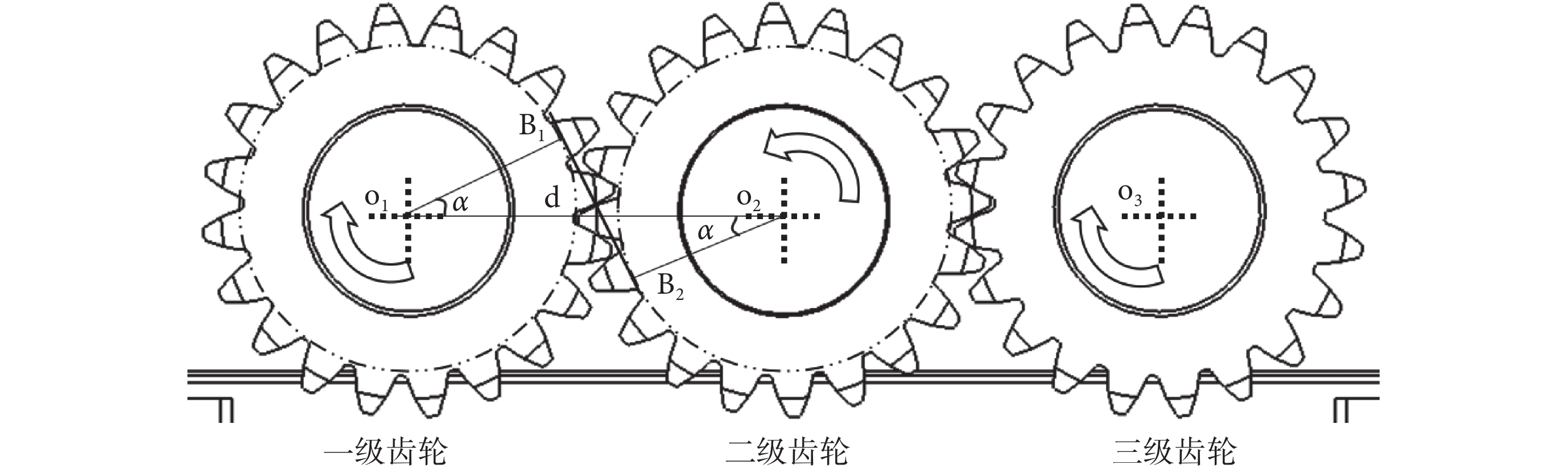

為減少機械傳動損耗對檢測結果的干擾,保證導管遞送力檢測精度,本研究對從端機器人的傳動系統進行了分析。從端機器人相關齒輪傳動如圖3所示,驅動電機將驅動力傳遞到力檢測系統,力檢測系統與一級齒輪相連,一級齒輪、二級齒輪以及三級齒輪依次嚙合,B1B2為兩齒輪的實際嚙合線,兩主動遞送滾輪固連于一、三級齒輪軸。根據安裝尺寸以及傳動情況,選擇齒輪相關參數如下:

圖3

齒輪傳動圖

Figure3.

Gear drive diagram

圖3

齒輪傳動圖

Figure3.

Gear drive diagram

|

其中,z、m、a分別為各齒輪的齒數、模數、壓力角,其值均相等, 為分度圓直徑,

為分度圓直徑, 為齒頂高系數,由此可得齒頂圓壓力角

為齒頂高系數,由此可得齒頂圓壓力角  為:

為:

|

齒輪安裝為標準中心距安裝,可得齒輪嚙合重合度  以及嚙合結點前后重合度

以及嚙合結點前后重合度  分別為:

分別為:

|

齒輪傳動過程中,轉速的傳動可假定為無損耗,然而嚙合齒面間存在摩擦及滾動,因此扭矩有一定傳遞損耗,兩齒輪嚙合平均效率公式[27]為:

|

其中,k1、k2、k3、k4值分別為:

|

上式中  為摩擦角,根據齒輪材料取摩擦因數為

為摩擦角,根據齒輪材料取摩擦因數為  ,將式(1)~(3)、(5)帶入式(4)可得:

,將式(1)~(3)、(5)帶入式(4)可得: ,故電機力矩經齒輪傳動傳遞到滾輪輸出軸的力矩為原來的0.959。因此遞送力實時檢測系統檢測到的實際力矩T測與導管末端的力矩T末之間關系為:T測 = 0.959T末。

,故電機力矩經齒輪傳動傳遞到滾輪輸出軸的力矩為原來的0.959。因此遞送力實時檢測系統檢測到的實際力矩T測與導管末端的力矩T末之間關系為:T測 = 0.959T末。

根據上述介入機器人內部結構以及遞送力傳遞過程分析,結合介入機器人手術操作需求,導管遞送力檢測系統設計原則為:

1)結構緊湊,可集成于介入機器人從端內部狹小空間。一方面,醫用導管長度為600~2 000 mm,機器人輔助手術中,導管需穿過操作模塊,操作模塊本身尺寸應盡量緊湊(長度小于150 mm),以免占用過長導管,導致導管頭端不能到達設計的人體深度;另一方面,手術室空間有限,且有諸多其他醫療設備(如造影機、顯示屏、高壓槍及各種檢測儀器等),機器人包括操作模塊應結構緊湊。因此遞送模塊內部空間有限。

2)高精度與高靈敏度,適用于導管微小遞送力高精度檢測。在進行介入手術時,從端導管遞送力信息是醫生力反饋的基礎,遞送力感知至關重要,尤其進行顱內介入手術時,更需要高精度和高靈敏度的力感知,因此實現導管微小遞送力高精度檢測是設計原則之一。

3)在線實時檢測,為高臨場感力反饋提供力信息基礎。利用機器人實現介入手術主從控制時,位于主端的醫生需要實時感知從端機器人的導管遞送力。一旦遞送力過大,醫生可及時做出判斷,提高手術安全性。

1.2 導管遞送力實時檢測系統設計

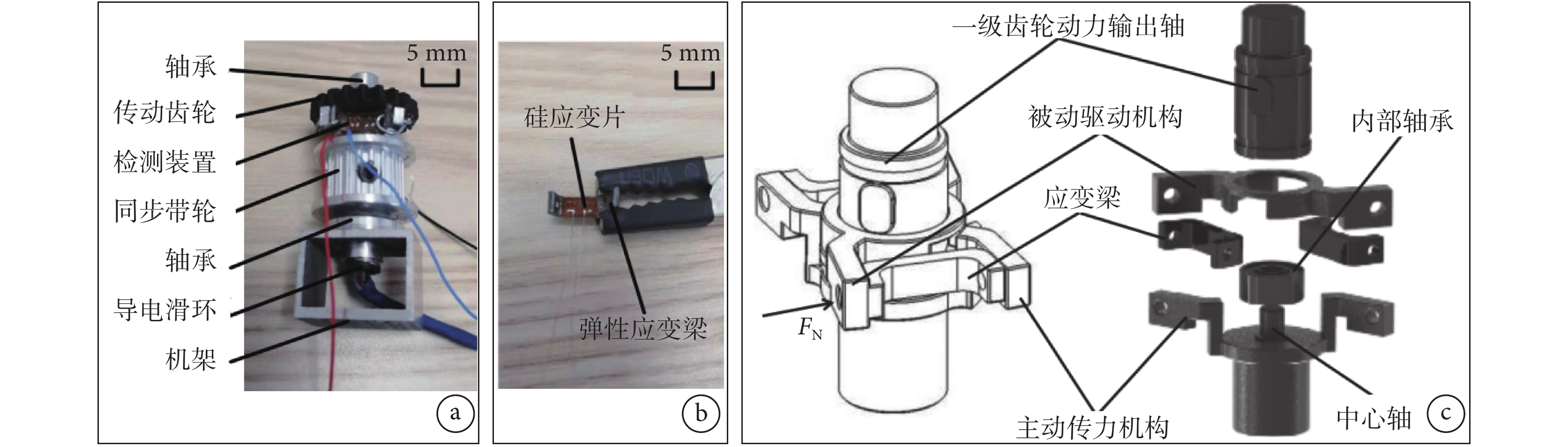

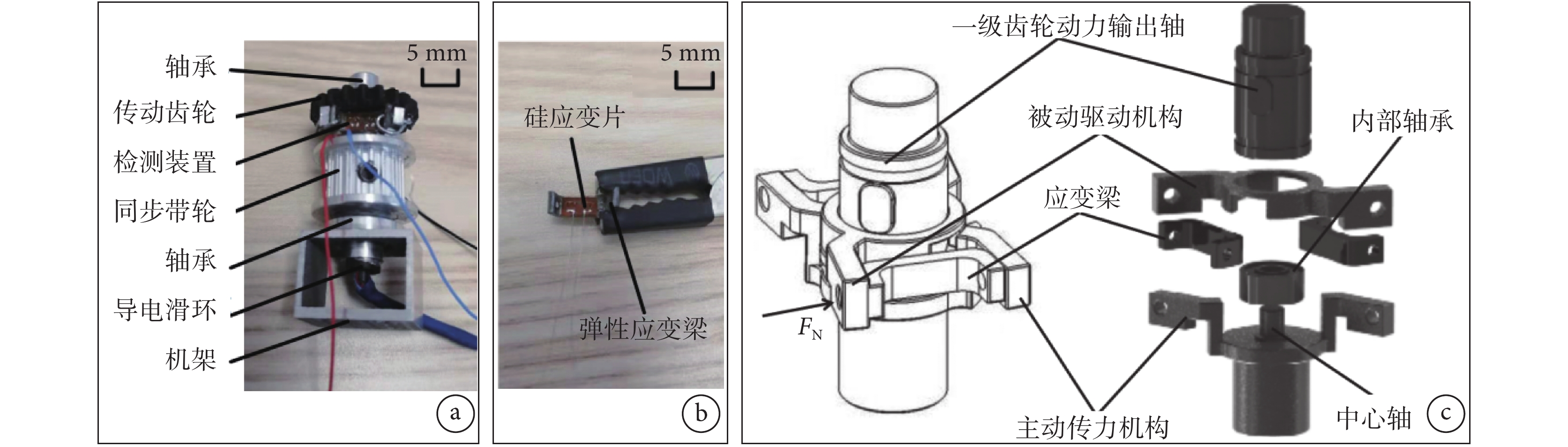

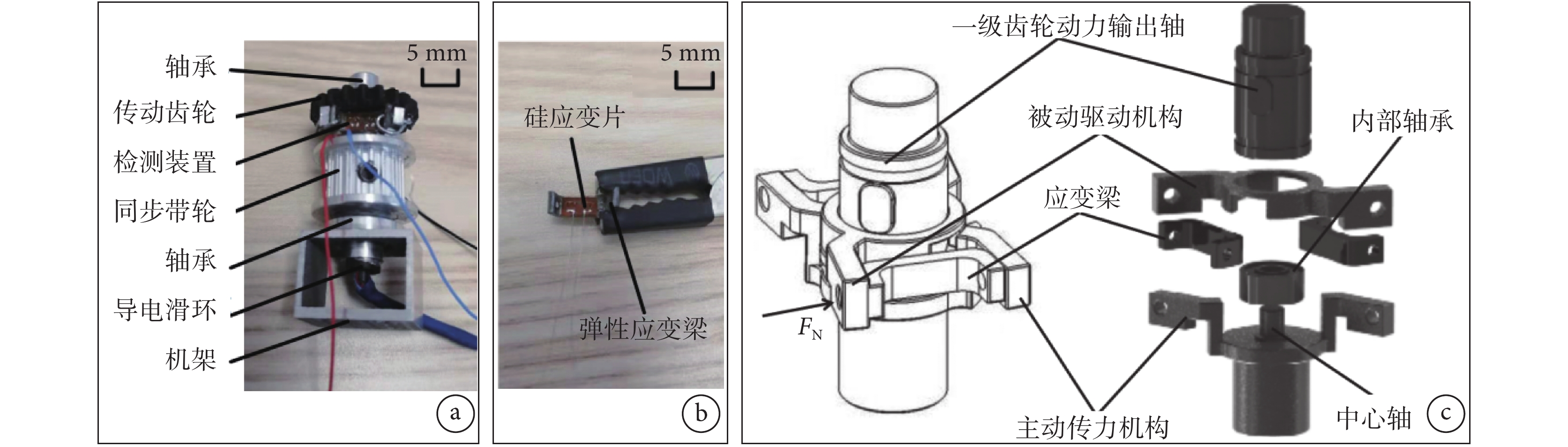

所設計的導管遞送力檢測裝置實物如圖4a所示,主要由同步帶輪、檢測裝置、傳動齒輪、導電滑環、機架以及軸承組成。其中力檢測機構如圖4c所示,主要包括:被動驅動機構、應變梁(見圖4b)、主動傳力機構,電機動力經同步帶傳遞到同步帶輪,同步帶輪與主動驅動機構固連,主動傳力機構下方通過軸承與機架相連;一級齒輪動力輸出軸內部為中空軸,嵌入微型軸承,軸承內圈與主動傳力機構中心軸過渡配合安裝,主被動驅動機構通過應變梁傳遞扭矩,檢測系統的供電與信號傳遞通過導電滑環實現。

圖4

遞送力檢測結構

圖4

遞送力檢測結構

a. 檢測結構實物圖;b. 應變梁;c. 爆炸圖

Figure4. Delivery force detection structurea. picture of detection structure; b. strain detection beam; c. explosion diagram

導管遞送過程中,驅動電機通過同步帶將動力傳遞到遞送力檢測系統,主動傳力機構擠壓應變梁,應變梁另一側推動被動驅動桿,使整個系統轉動,在受力過程中,彈性應變梁受力發生微小形變,進而導致應變梁表面所粘貼的應變片發生形變及阻值變化。

檢測系統結構利用軸承結構簡單、摩擦阻力小、精度保持性好等特性,將主被動傳力機構分離,使主被動傳力機構在保持水平方向穩定時獲得軸向旋轉自由度,提高了檢測精度;底部微型導電滑環與數據采集系統連接,實現轉動過程中的實時檢測;主被動傳力機構之間通過彈性應變梁傳遞扭矩,將扭轉形變轉化為近似正壓力形變,使檢測結果更加可靠。

由于檢測系統的檢測元件為應變梁,所以需對其進行受力分析。首先根據電機參數對應變梁受力進行分析,力矩T計算公式為: ,其中F為力,L 為力臂,根據所選電機堵轉扭矩TEd以及力檢測機構回轉半徑

,其中F為力,L 為力臂,根據所選電機堵轉扭矩TEd以及力檢測機構回轉半徑  mm可得:

mm可得:

|

其中, 為電機減速箱減速比,將參數代入上式計算可得應變梁所受最大壓力為65 N。

為電機減速箱減速比,將參數代入上式計算可得應變梁所受最大壓力為65 N。

因硅應變片檢測精準且不受電磁干擾,所以應變梁微小形變的檢測采用硅應變片,其主要參數如表1所示,所選應變片基底尺寸為5 mm × 3 mm,其硅條尺寸為2.6 mm × 0.2 mm × 0.04 mm。彈性應變梁材料采用具有較高彈性模量的鈹青銅[28],主要尺寸參數如表2所示。

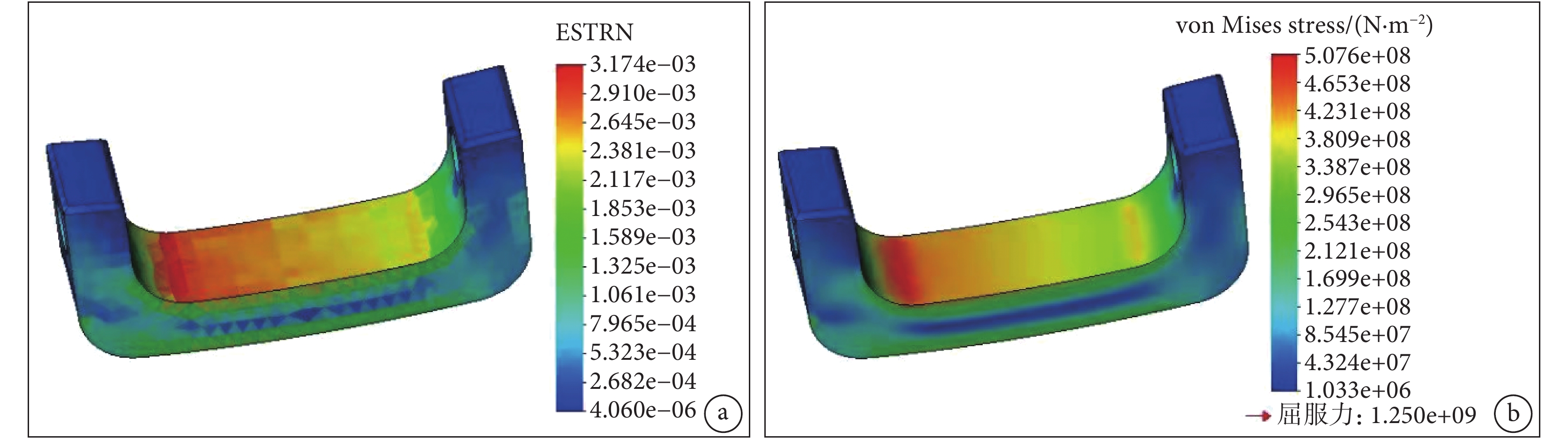

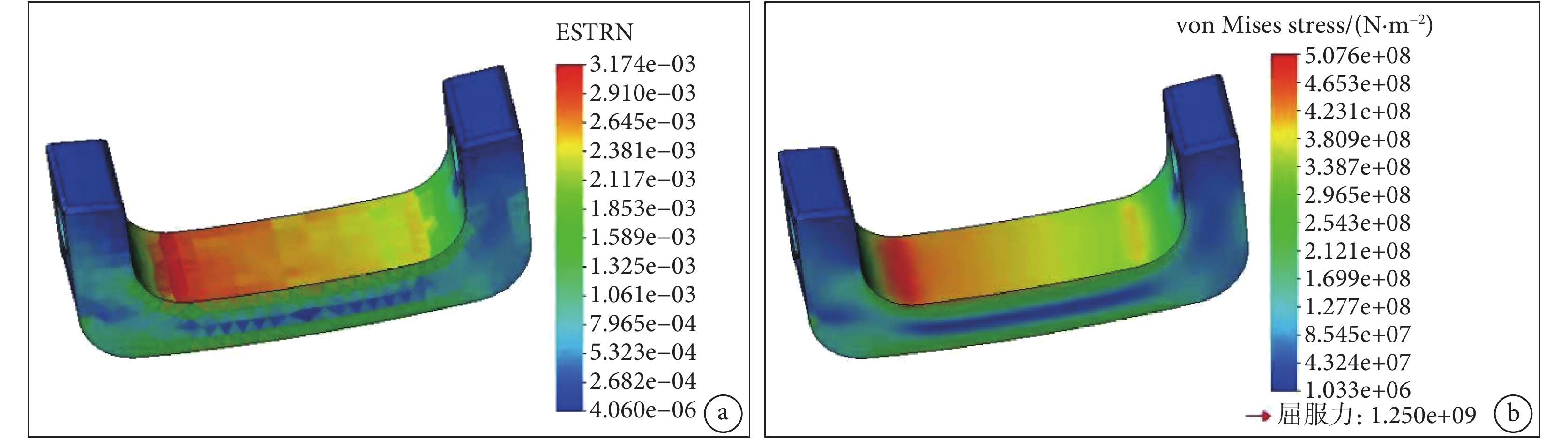

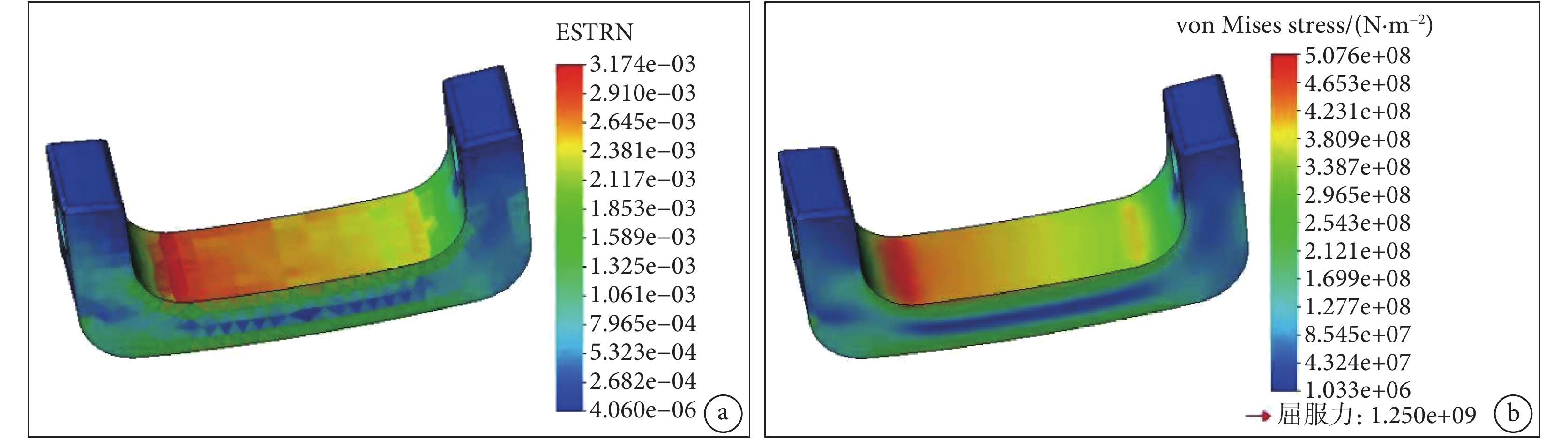

根據彈性應變梁受力情況,應力應變仿真分析結果如圖5所示,硅應變片粘貼處的彈性應變梁應變規律為:由受力右側向左側應力逐漸增大,應變也逐漸增大。由圖5a可知,應變梁粘貼應變片處的最大應變量為: 。應變片極限為6 000個微應變,由微應變公式

。應變片極限為6 000個微應變,由微應變公式  可知,應變片可檢測的最大應變為:

可知,應變片可檢測的最大應變為: 。鈹青銅的抗拉強度為1.25 × 109 N/m2[29],由圖5b可知,當電機發生堵轉時,應變梁所受最大應力為5.405 × 108 N/m2,所以檢測系統所使用的彈性應變梁與應變片滿足測力要求。

。鈹青銅的抗拉強度為1.25 × 109 N/m2[29],由圖5b可知,當電機發生堵轉時,應變梁所受最大應力為5.405 × 108 N/m2,所以檢測系統所使用的彈性應變梁與應變片滿足測力要求。

圖5

應變梁仿真分析

圖5

應變梁仿真分析

a. 應變仿真分析結果;b. 應力仿真分析結果

Figure5. Simulation analysis of strain beama. strain simulation analysis results; b. stress simulation analysis results

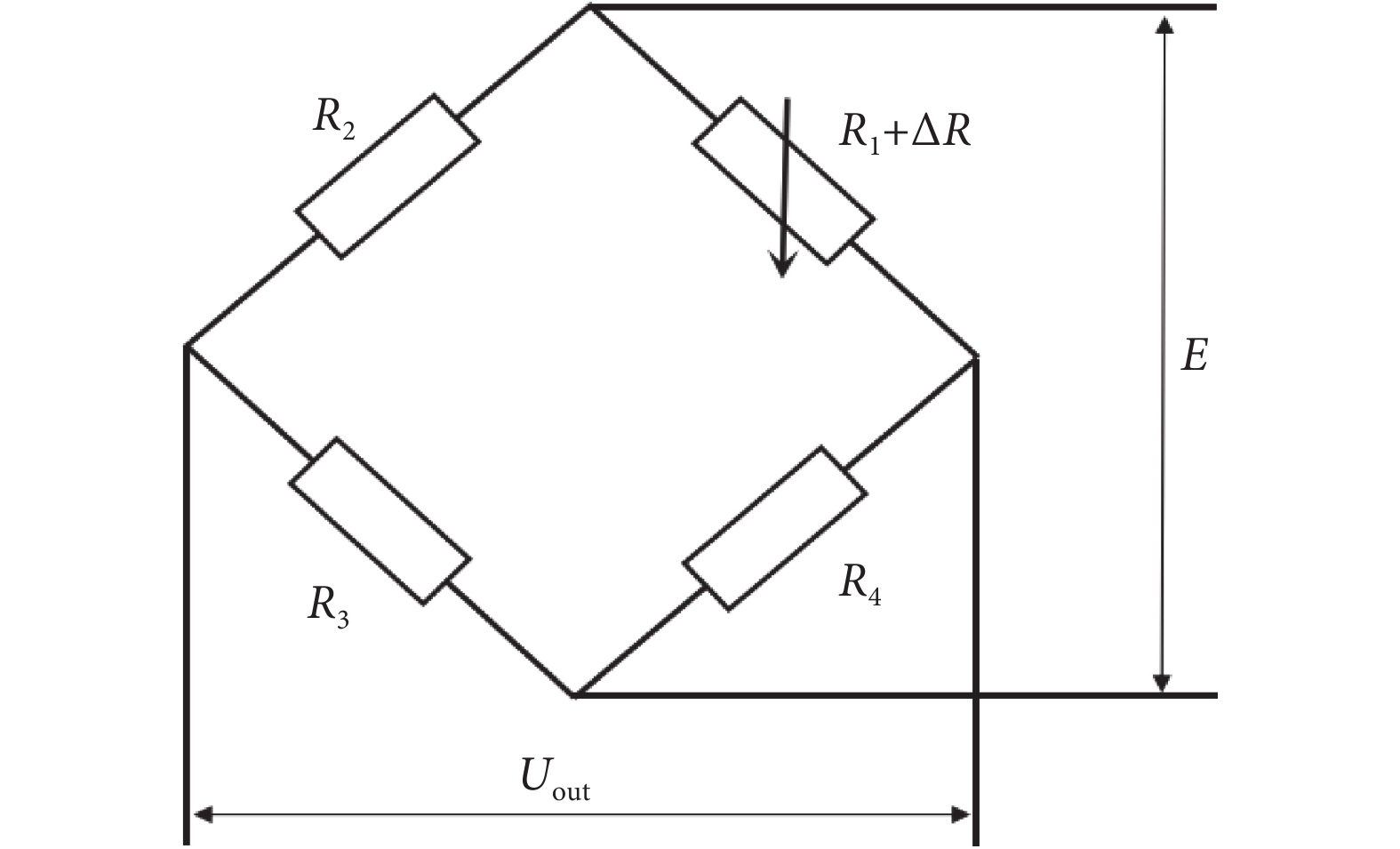

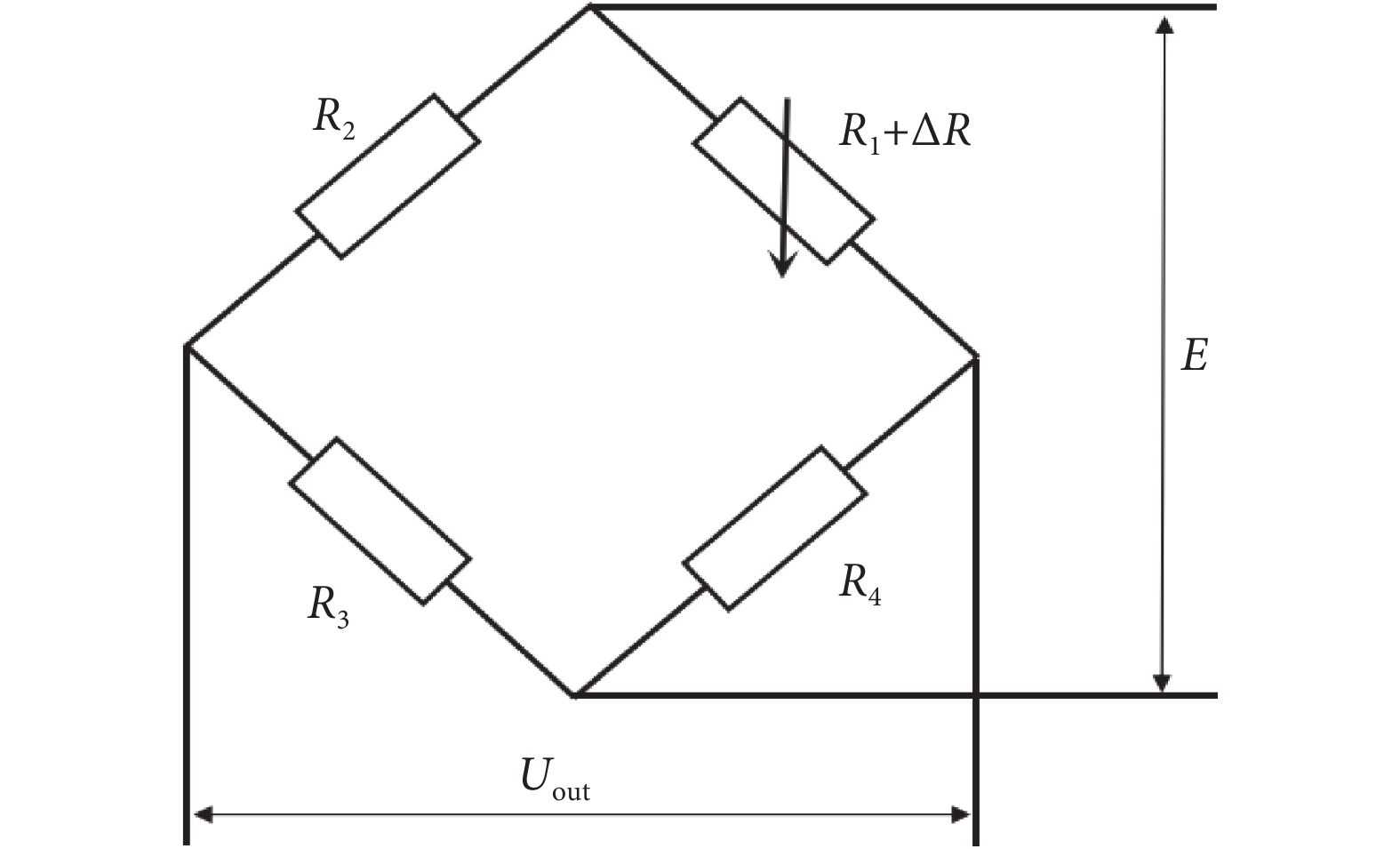

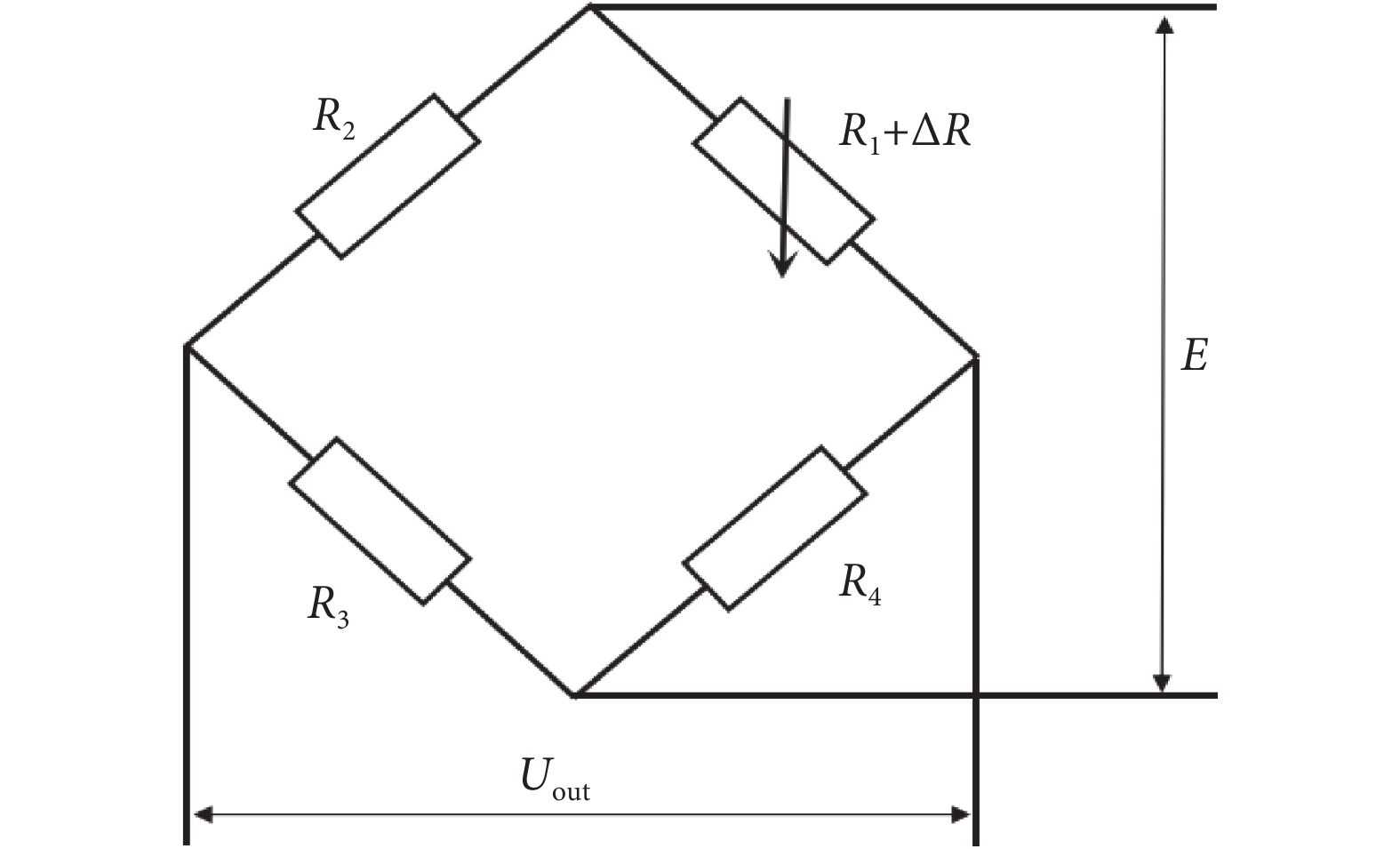

檢測電路采用惠斯通橋電路,電路原理如圖6所示。硅應變片的阻值  為1 000 Ω,所以

為1 000 Ω,所以  、

、 、

、 均取1 000 Ω的普通電阻,應變片不發生形變時電橋處于平衡狀態即:

均取1 000 Ω的普通電阻,應變片不發生形變時電橋處于平衡狀態即: 。

。

圖6

惠斯通橋電路

Figure6.

Wheatstone bridge circuit

圖6

惠斯通橋電路

Figure6.

Wheatstone bridge circuit

根據惠斯通橋電路原理,應變片電阻發生變化時,電路輸出電壓Uout發生相應的變化,通過檢測Uout值判斷應變片形變情況,從而確定遞送力的大小,電阻變化量公式為:

|

其中, 為電阻靈敏度,

為電阻靈敏度, 為應變。惠斯通橋電路的輸出電壓Uout可表示為:

為應變。惠斯通橋電路的輸出電壓Uout可表示為:

|

當  時,Uout = 0,當應變片發生形變時,

時,Uout = 0,當應變片發生形變時, 阻值也發生相應變化,此時輸出電壓Uout不為0。若變化值為

阻值也發生相應變化,此時輸出電壓Uout不為0。若變化值為  ,可以將式(8)簡化表示為:

,可以將式(8)簡化表示為: ,結合式(7)可得電橋表達式為:

,結合式(7)可得電橋表達式為:

|

根據應力分析結果,彈性應變梁最大應變為: 。應變片靈敏度系數K = 150,電路電源電壓:E = 5 V,代入式(9)可得最大輸出電壓Uout = 375 mV。

。應變片靈敏度系數K = 150,電路電源電壓:E = 5 V,代入式(9)可得最大輸出電壓Uout = 375 mV。

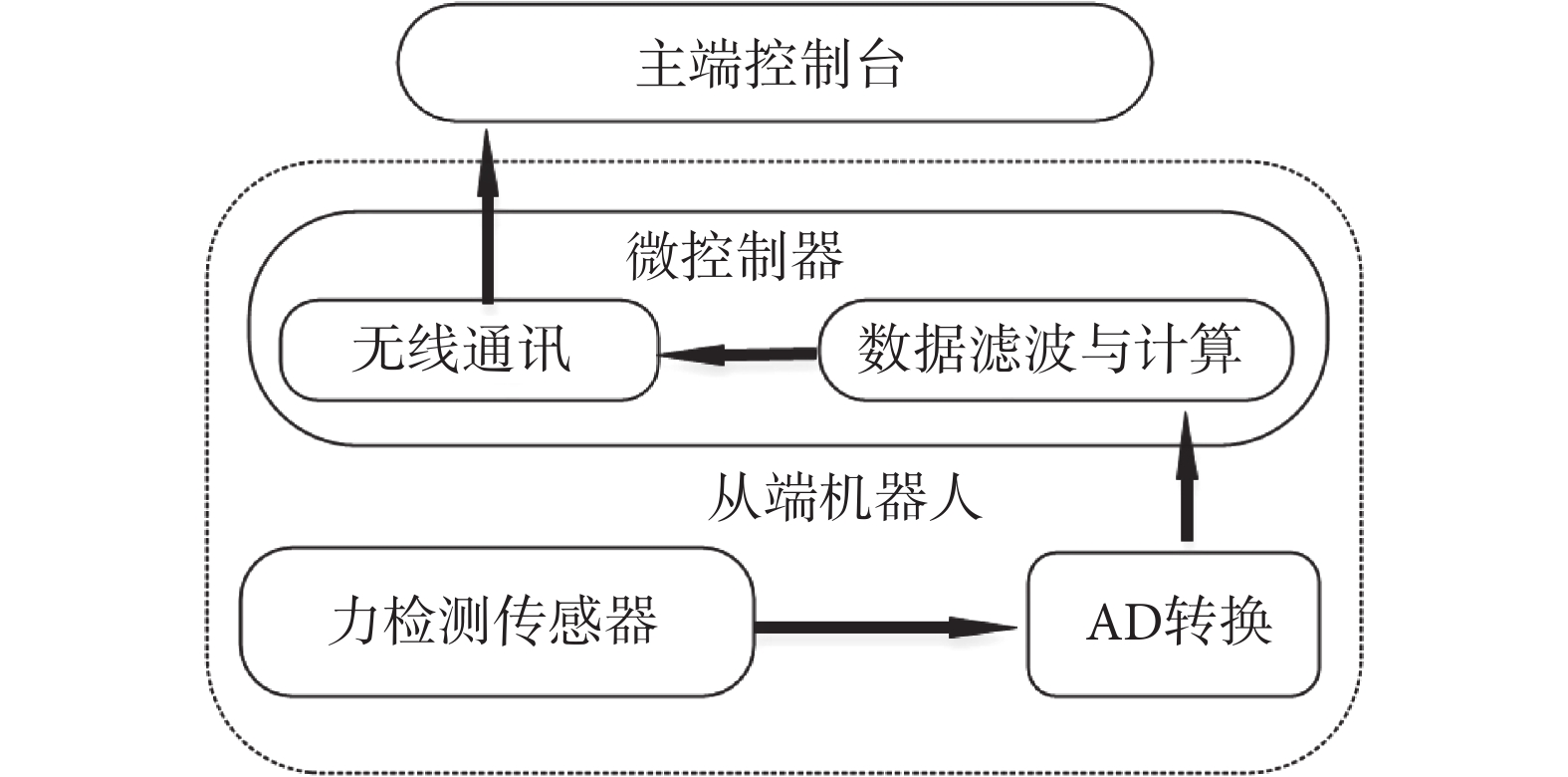

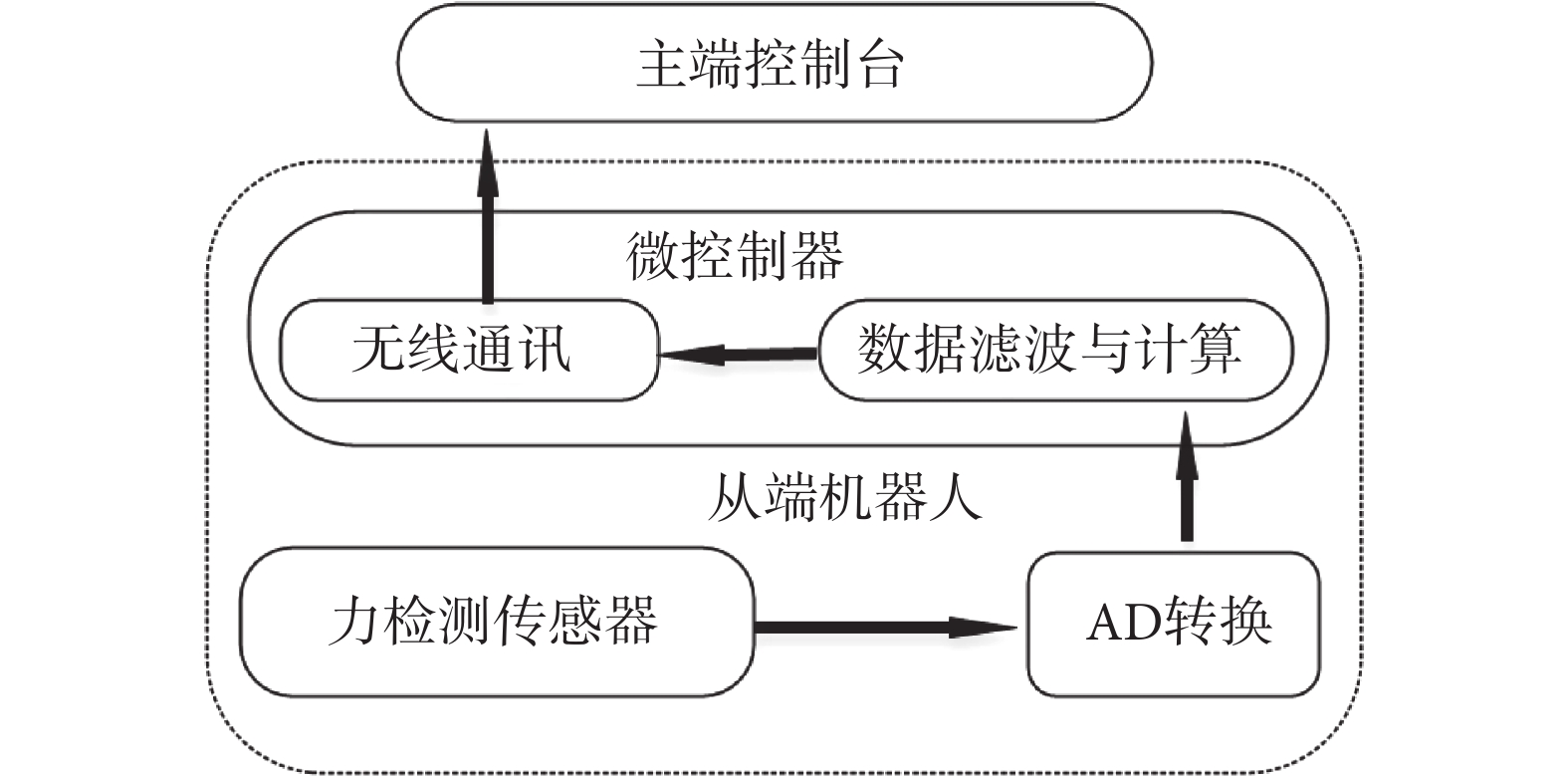

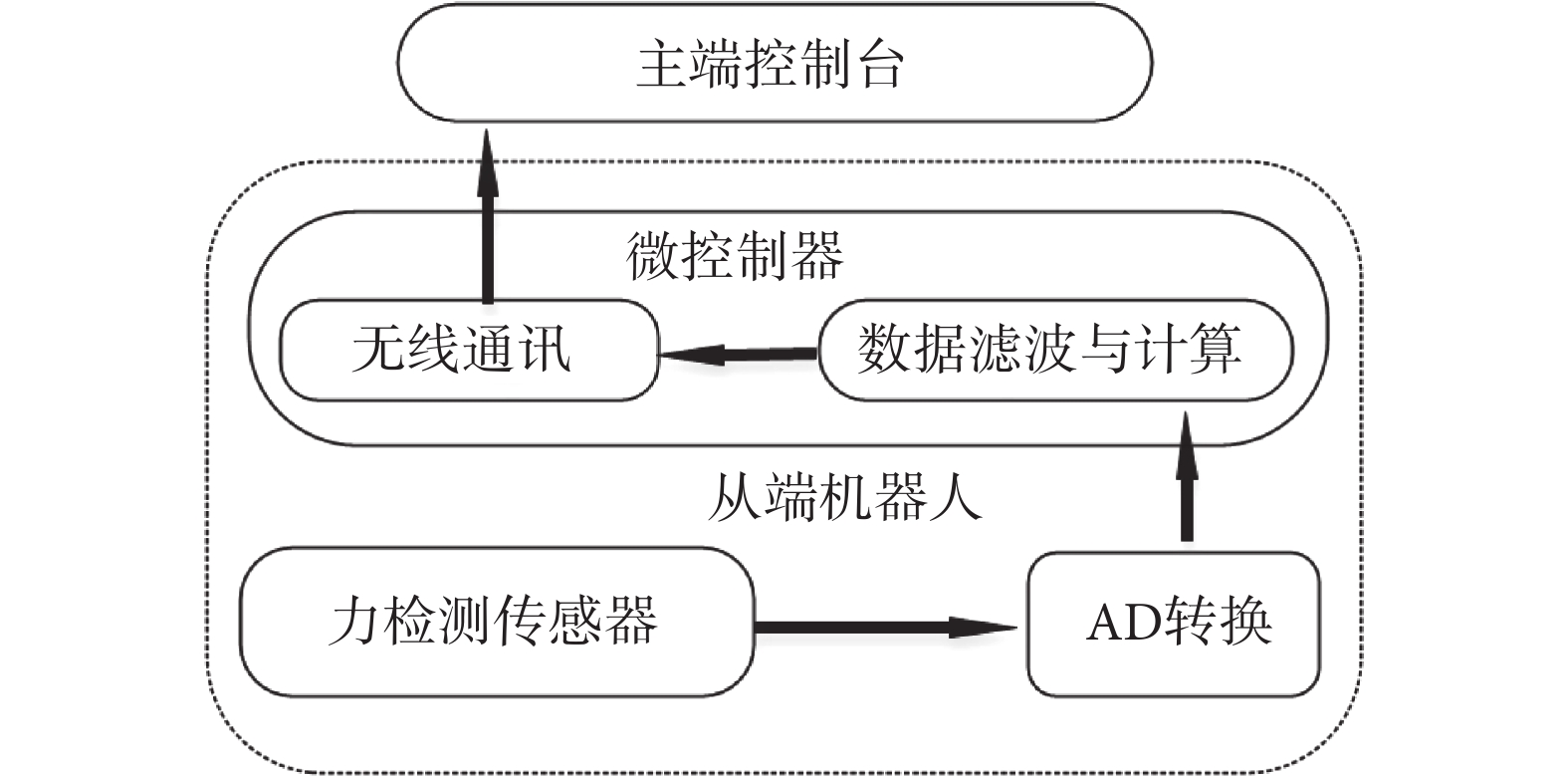

遞送力實時檢測系統的數據采集部分使用HX711模塊進行AD轉化,轉換后將數字信號傳遞給微控制器,微控制器采用STM32單片機,運用中位值平均濾波算法對數字信號濾波(采樣個數N = 8)并根據擬合公式計算遞送力數值。最后,微控制器將檢測結果通過2.4 GHz無線通訊模塊傳輸至主端控制臺,數據處理框圖如圖7所示。此外,微控制器內設置了遞送力檢測系統的自檢功能,在手術前,設置電機為空轉狀態并穩定運行,進行術前遞送力檢測系統的測試,若遞送力檢測數值穩定在傳動阻力補償后的零值附近,則說明遞送力檢測系統運行穩定。

圖7

力檢測數據處理框圖

Figure7.

Block diagram of force detection data processing

圖7

力檢測數據處理框圖

Figure7.

Block diagram of force detection data processing

本文中的介入機器人導管末端遞送力檢測方法與現有方法相比,具有一定優勢,對比結果如表3所示。由表3可知,眭晨鑫等[30]利用應變片檢測動力軸的扭矩變化,設計了一種介入機器人遞送力檢測模塊,該檢測模塊結構尺寸相對較小,形變材料采用7000尼龍材質,測力范圍0~5 N,梁應變方式為扭轉變形。Zhao等[20]同樣基于應變原理設計了一種集成于從端機器人旋捻操作傳動齒輪彈性化輪轂的應變片傳感器,用以檢測導管尾端旋捻扭矩,形變材料采用65Mn材質,實驗所使用的測量范圍是0~2.5 N,梁變形為扭轉變形,動態沖擊條件下的機械滯后較大。本研究使用的應變彈性材料為鈹青銅,整體結構尺寸較小,可集成于介入機器人從端內部傳動軸,滿足狹小空間尺寸需求,且測量范圍大,應變片靈敏度高,另外受力結構可將轉軸的扭轉變形轉化為梁的彎曲變形,從而使梁的應變轉化為彎曲應變,更利于應變片檢測。

2 導管遞送力檢測系統標定與評價實驗

針對上述設計,對電機扭矩與檢測系統輸出值進行實驗標定,根據標定結果進行相應的濾波處理,利用MATLAB進行數據擬合及誤差分析,結合介入機器人的傳動系統損耗,得出導管末端遞送力與檢測系統之間的數值關系表達式。最后通過靜態/動態實驗以及人體血管模型實驗,證明遞送力檢測系統可實現導管遞送力高精度在線檢測。

2.1 遞送力實時檢測系統的標定

從端機器人遞送導管時,導管末端受力情況通過傳動系統傳遞到遞送力實時檢測系統上。因此,需要準確得出導管末端受力和檢測系統輸出值之間的關系,本節通過實驗的方法對這種關系進行量化。

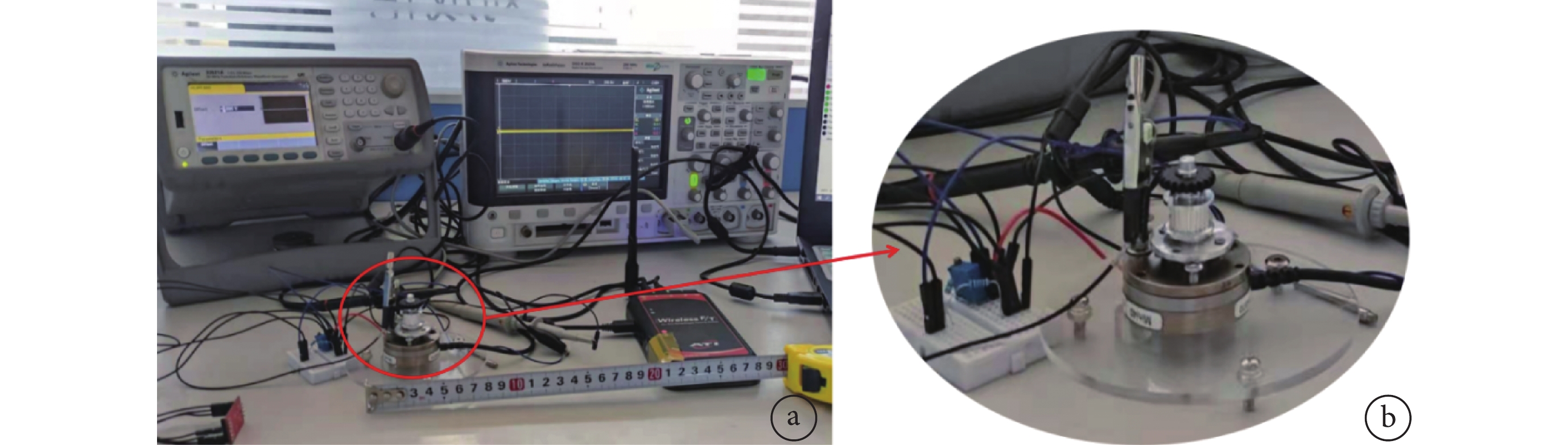

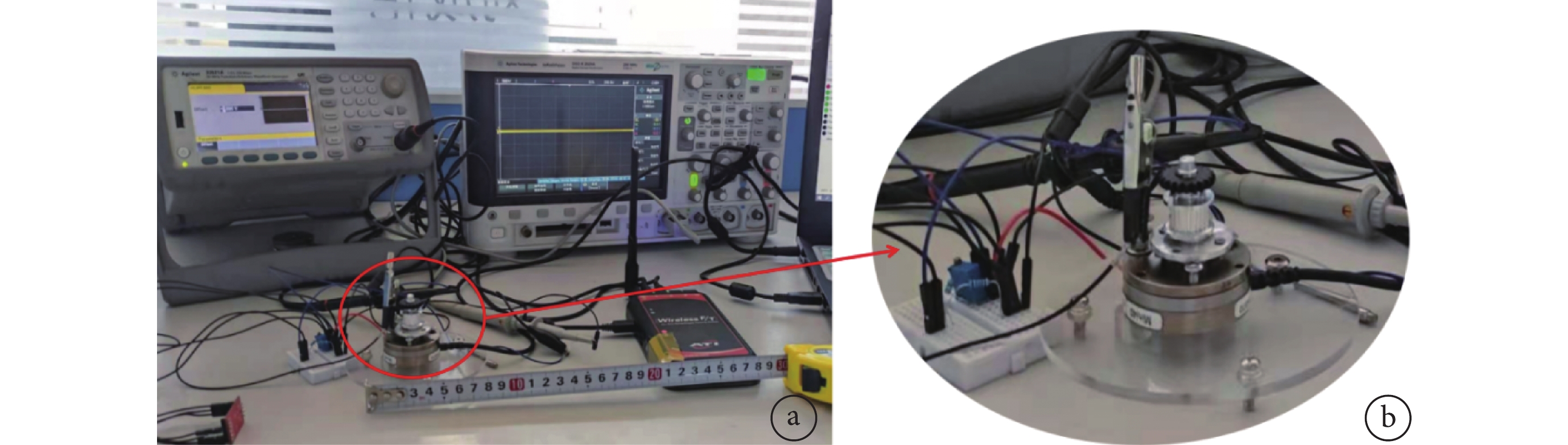

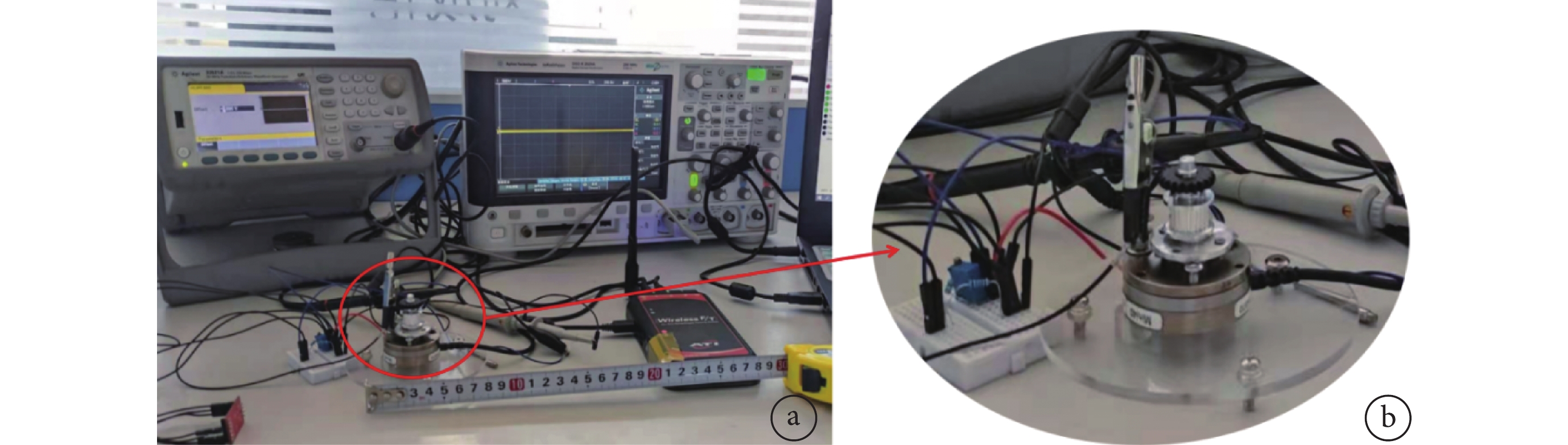

搭建如圖8a所示的導管遞送力實時檢測系統校準實驗平臺(圖8b為檢測系統放大圖),主要包括:ATI扭矩傳感器(Wireless F/T—Six-Axis Force/Torque Sensing System,Mini40,測力范圍 ± 810 N,采樣頻率設125 Hz,16位精度)、遞送力實時檢測系統、信號發生器、示波器以及電腦。遞送力實時檢測系統動力軸固定在ATI扭矩傳感器上,ATI扭矩傳感器固定于實驗臺,以ATI扭矩傳感器檢測數據為標準值;信號發生器輸出穩定的直流5 V電壓,用于檢測系統電路供電,電腦用于接收檢測系統數值。實驗時,用手扭轉遞送力實時檢測系統的齒輪,向力檢測裝置施加扭矩,重復10次并記錄ATI扭矩傳感器的數據及檢測系統輸出數值。

圖8

校準實驗裝置

圖8

校準實驗裝置

a. 校準實驗;b. 校準裝置局部放大圖

Figure8. Calibration experiment devicea. calibration experiment; b. partially enlarged view of calibration device

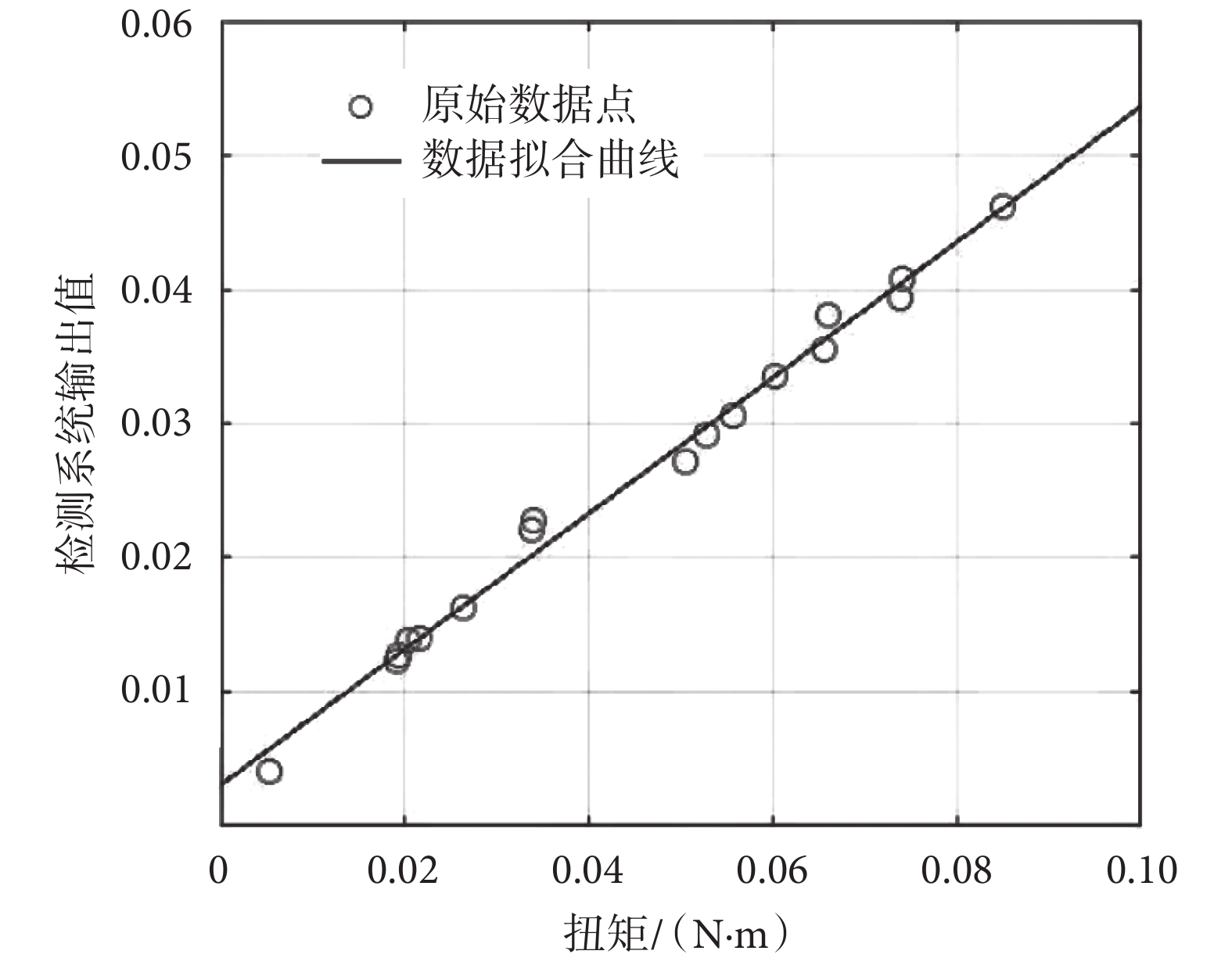

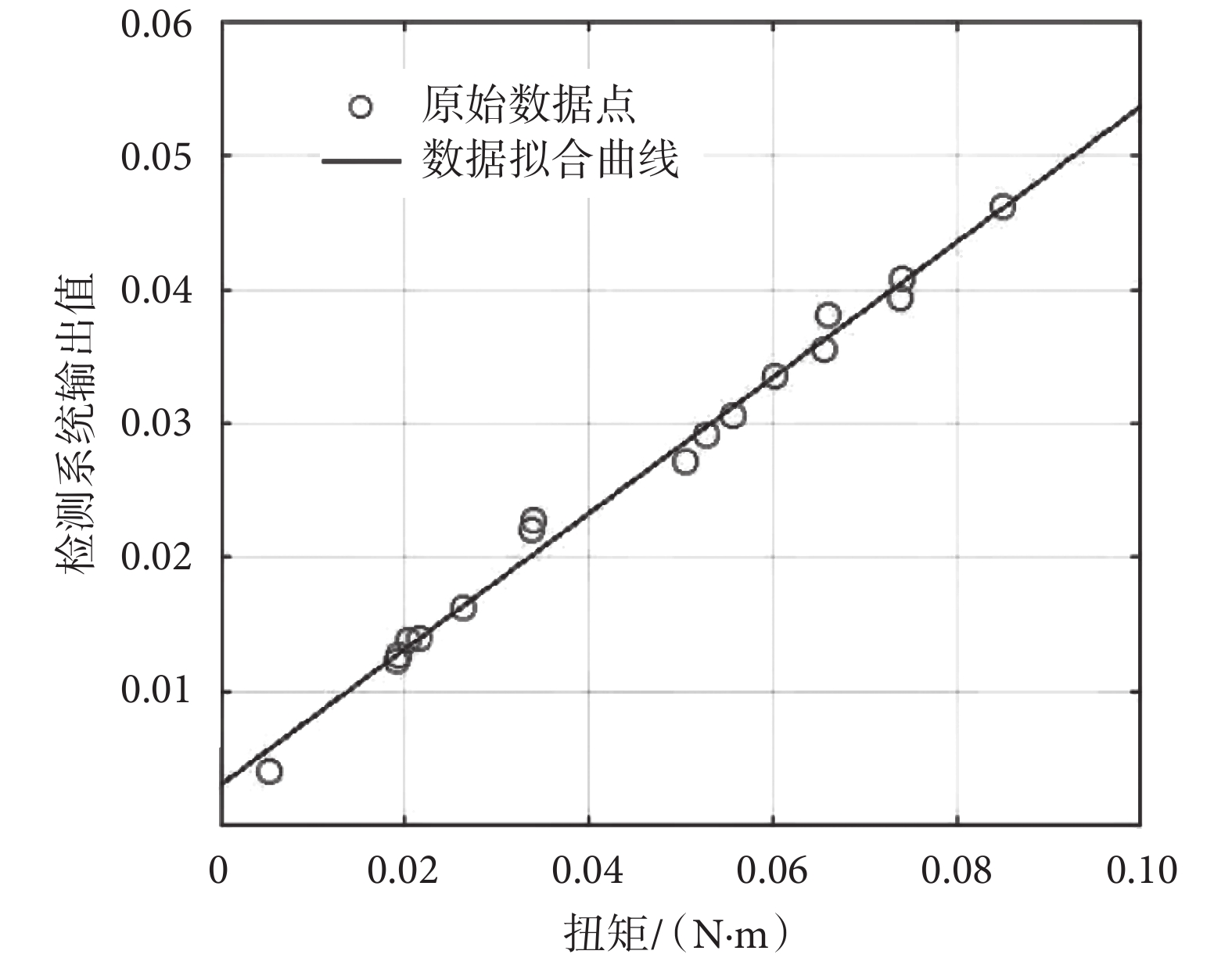

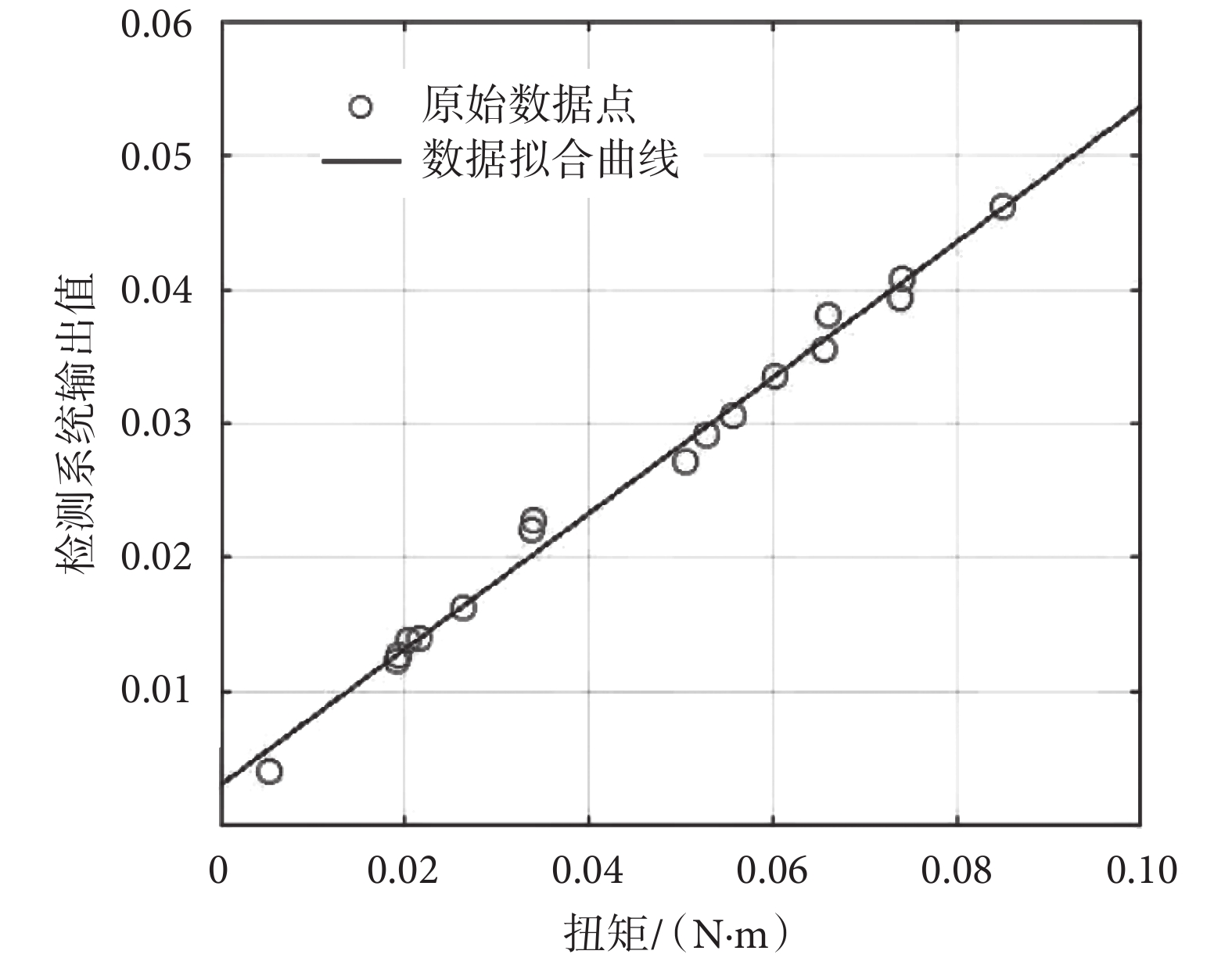

基于MATLAB,采用最小二乘法對實驗數據進行線性擬合,獲得如圖9所示的電壓輸出值Uout與ATI扭矩傳感器數值擬合模型:y = 0.505 975x + 0.003 058y。與實驗數據對比分析結果表明,擬合模型最大扭矩檢測誤差為2.604 6 mN·m,最大相對扭矩檢測誤差為8.76%,平均扭矩檢測誤差為0.787 6 mN.m,標準差為4.536 8 mN·m。為了度量擬合模型預測數據準確性,計算決定系數R2,R2值越高,模型預測數據準確性越高,計算結果為R2 = 0.999 3,表明該擬合模型滿足設計要求。

圖9

扭矩擬合結果

Figure9.

Torque fitting results

圖9

扭矩擬合結果

Figure9.

Torque fitting results

|

由上節介入機器人從端傳動效率,可得導管末端受力與實時檢測系統測量值間關系:T = 0.959T導管,根據檢測系統輸出值Uout與扭矩T擬合的曲線方程以及力矩計算公式T導管 = F遞送 × Ld,其中Ld = 30 mm為遞送輪的直徑,F遞送為導管末端遞送力,檢測系統輸出值Uout與導管末端所受到的遞送力數值關系式為:Uout = 0.014 557F遞送 + 0.003 058。因此,檢測系統的導管遞送力計算公式為:F遞送 =  。

。

2.2 遞送力實時檢測系統靜/動態評價實驗

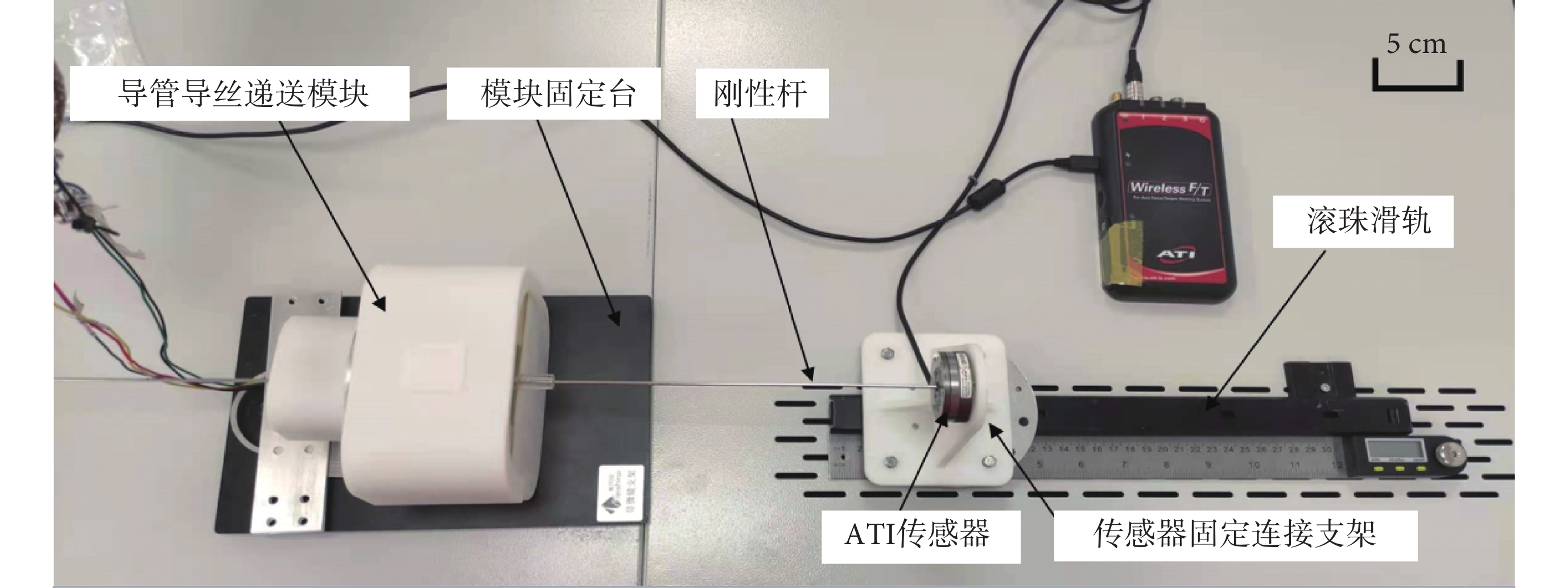

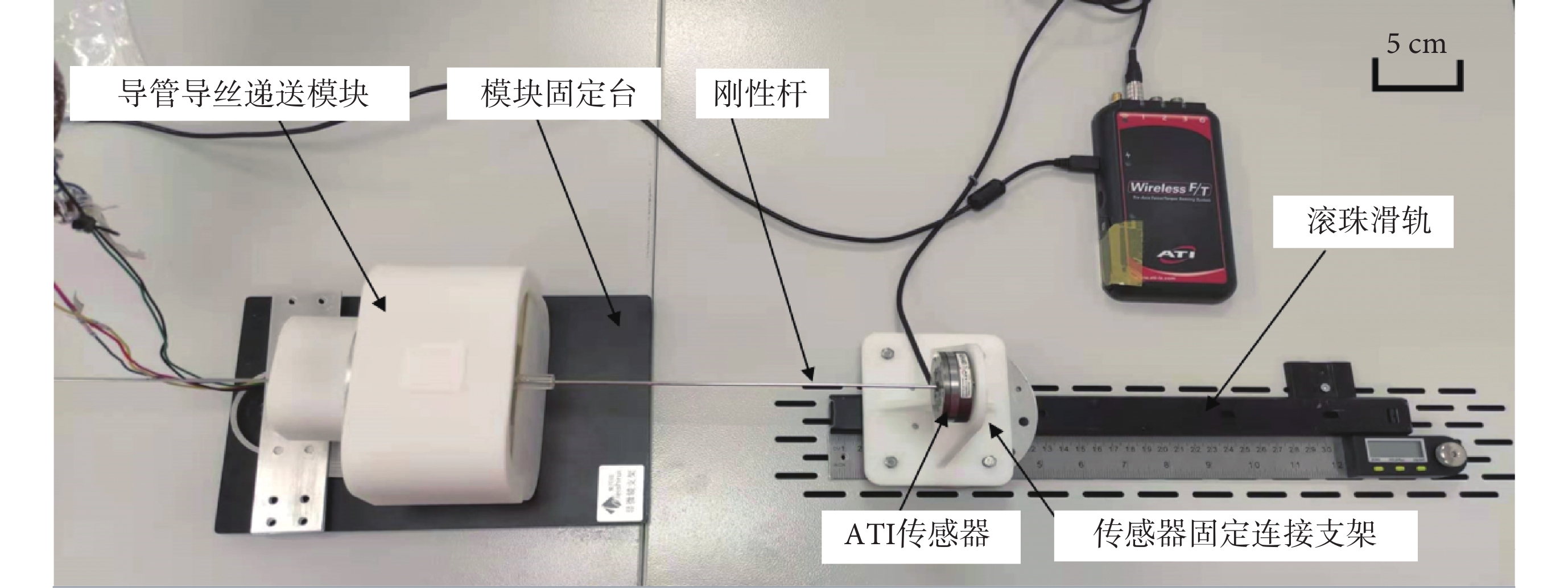

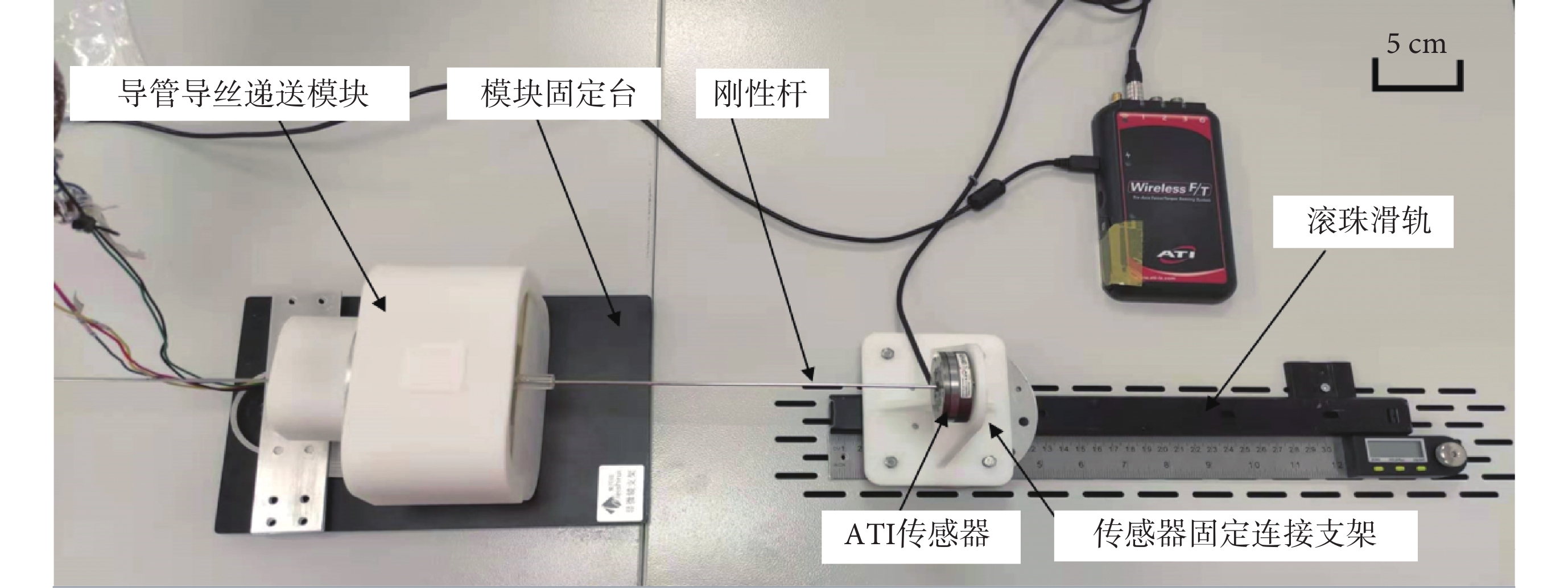

為了評價遞送力實時檢測系統的性能,將檢測系統安裝到介入機器人從端內部,進行靜態與動態測試,實驗平臺如圖10所示,主要由導管遞送模塊、模塊固定臺、剛性桿、ATI傳感器、傳感器固定連接支架及滾珠滑軌組成。導管遞送模塊固定在模塊固定臺上,ATI傳感器固定在連接支架上,并且連接支架通過螺釘固連導軌滑塊,由于導管的超彈性變形對遞送力實時檢測系統與ATI傳感器之間的力平衡有不利影響,因此本實驗采用剛性桿代替導管,在靜態和動態條件下進行了實驗。

圖10

評價檢測系統實驗平臺

Figure10.

Experimental platform for evaluating detection system

圖10

評價檢測系統實驗平臺

Figure10.

Experimental platform for evaluating detection system

靜態條件下,從端遞送機器人固定在試驗臺,且滾輪夾緊剛性桿,剛性桿另一端與ATI傳感器連接,多次反復手動推ATI傳感器,推力經ATI傳感器沿剛性桿軸傳遞到滾輪,最終經傳動系統作用于檢測系統,每組實驗重復10次。動態條件下,ATI傳感器固連于導軌滑塊,啟動從端機器人遞送電機,推動剛性桿移動,力經剛性桿傳遞至ATI傳感器,同時ATI傳感器可以沿著滑道自由移動,每組實驗重復10次。

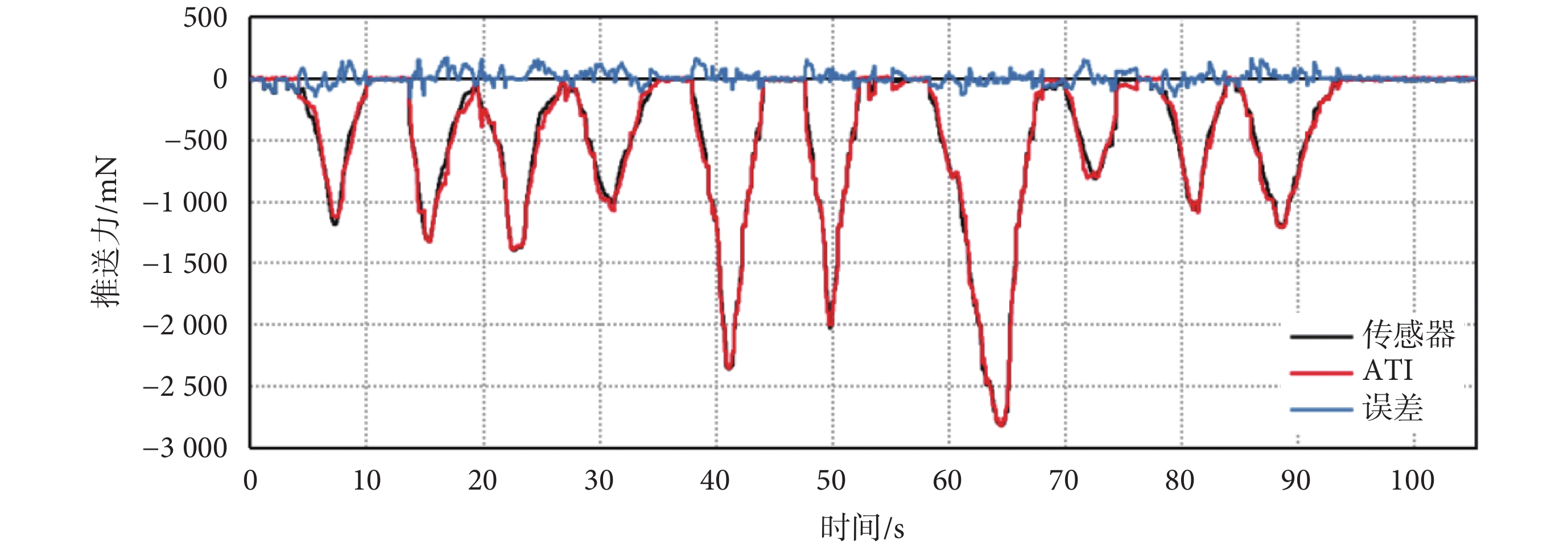

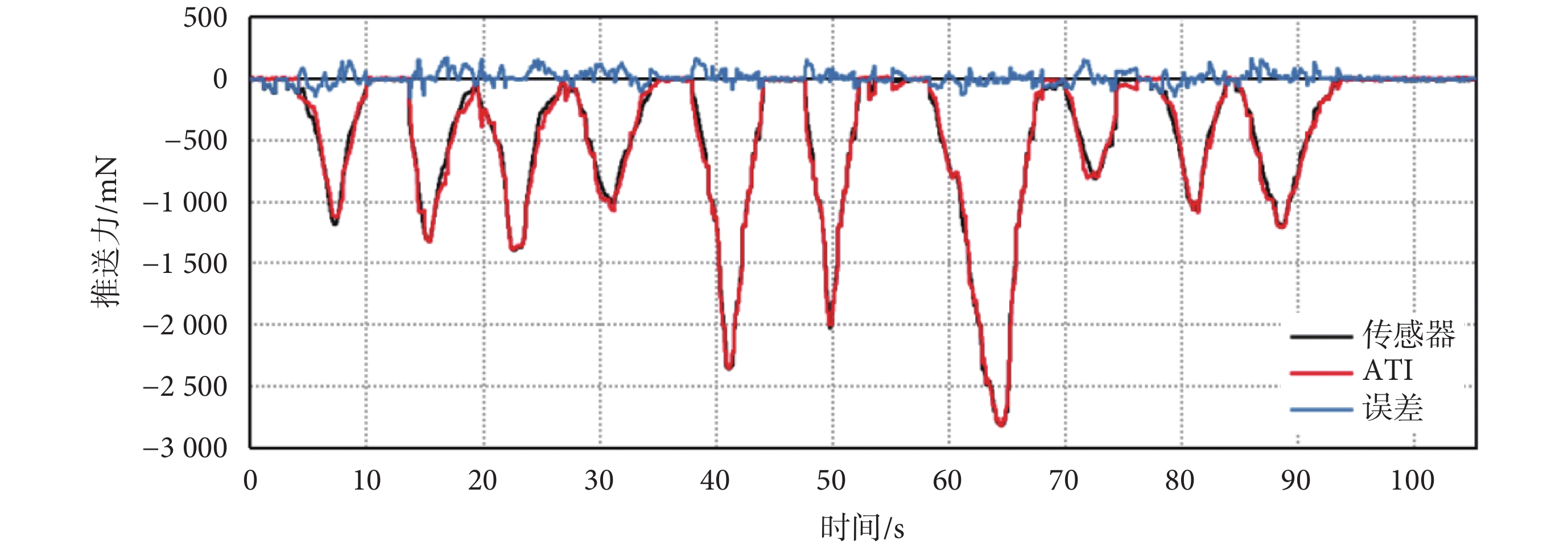

圖11為靜態條件下0~100 s的遞送力檢測結果。從圖中可看出,檢測系統的力曲線與ATI傳感器的力曲線吻合較好。最大檢測誤差為0.166 N,最大實驗施加力為2.82 N,最大相對檢測誤差為2.15%,平均檢測誤差為0.035 N,平均相對檢測誤差為1.26%,可以滿足導管遞送力檢測精度需求。

圖11

靜態遞送實驗結果

Figure11.

Experimental results of static delivery

圖11

靜態遞送實驗結果

Figure11.

Experimental results of static delivery

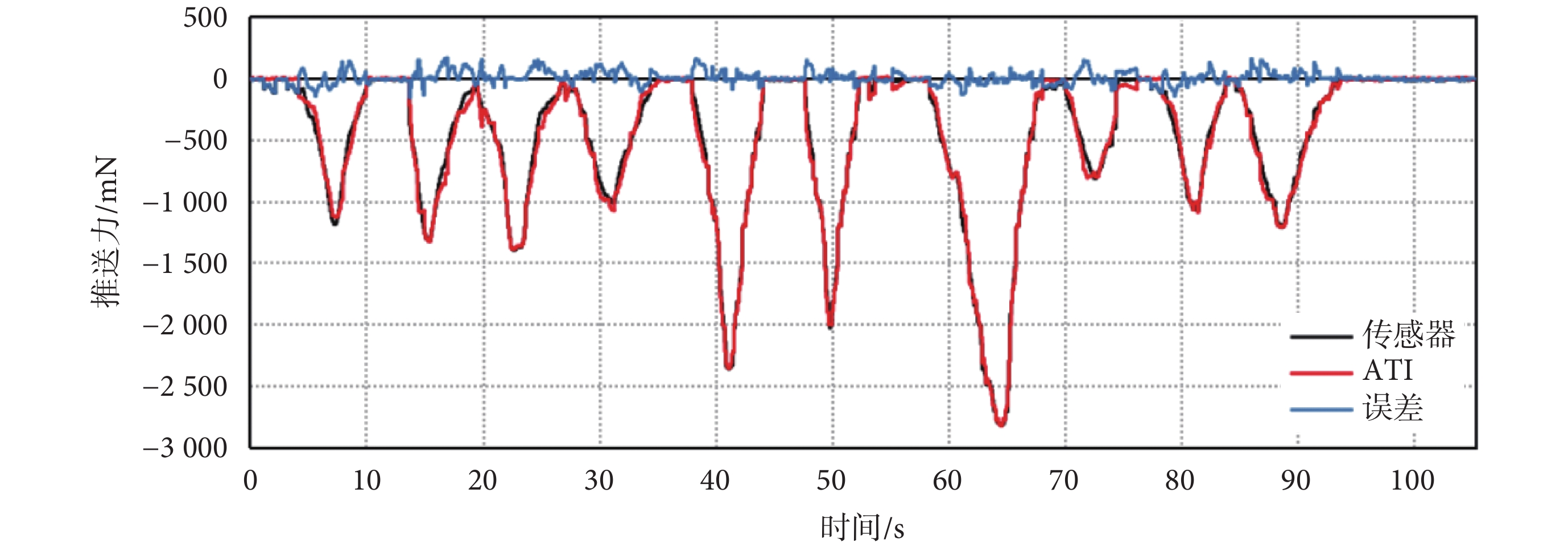

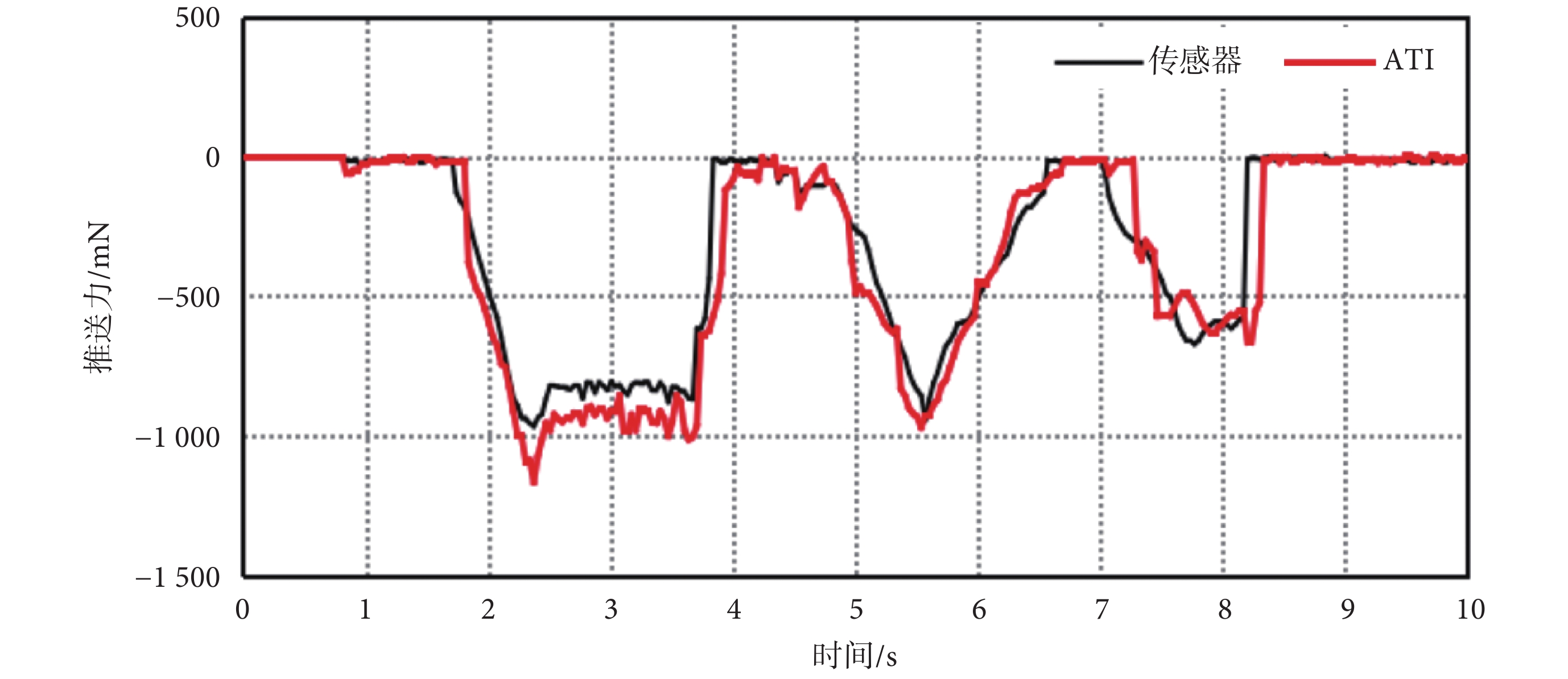

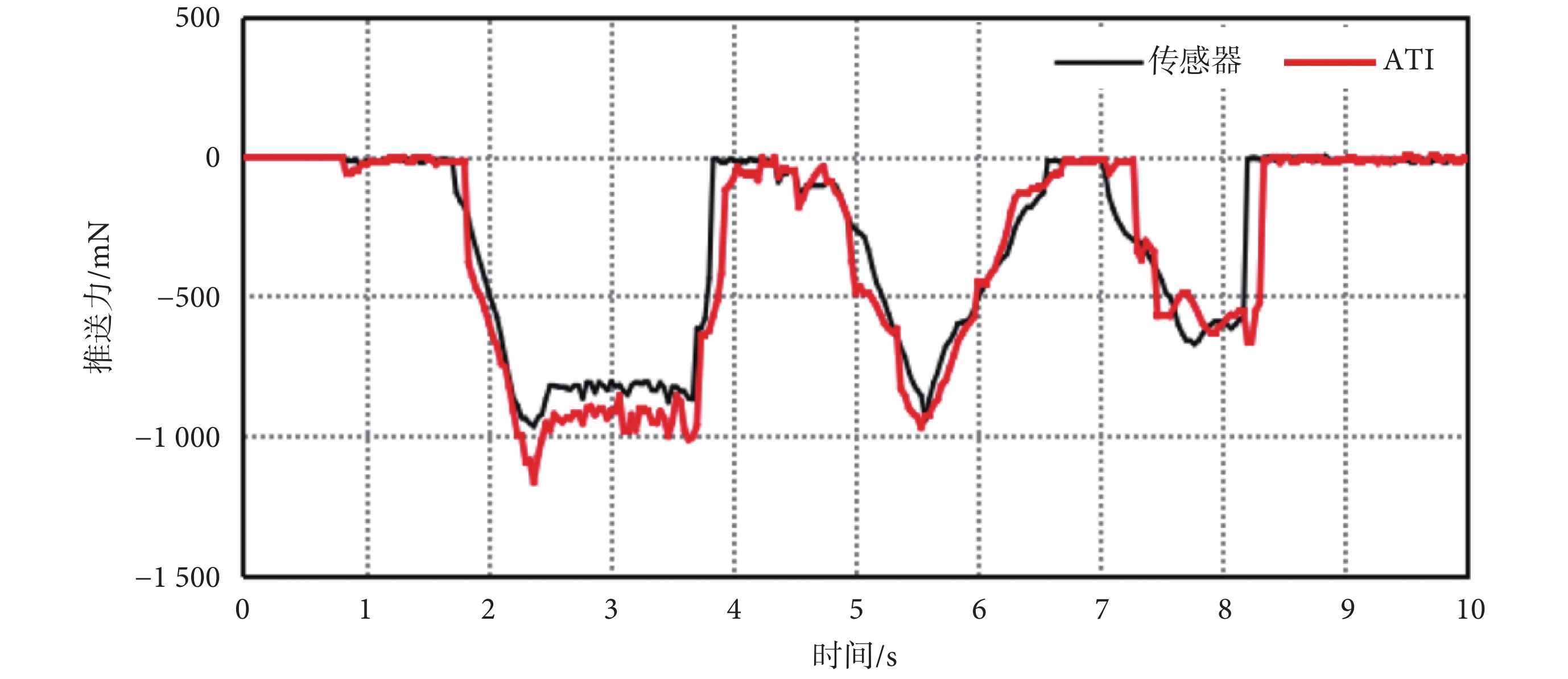

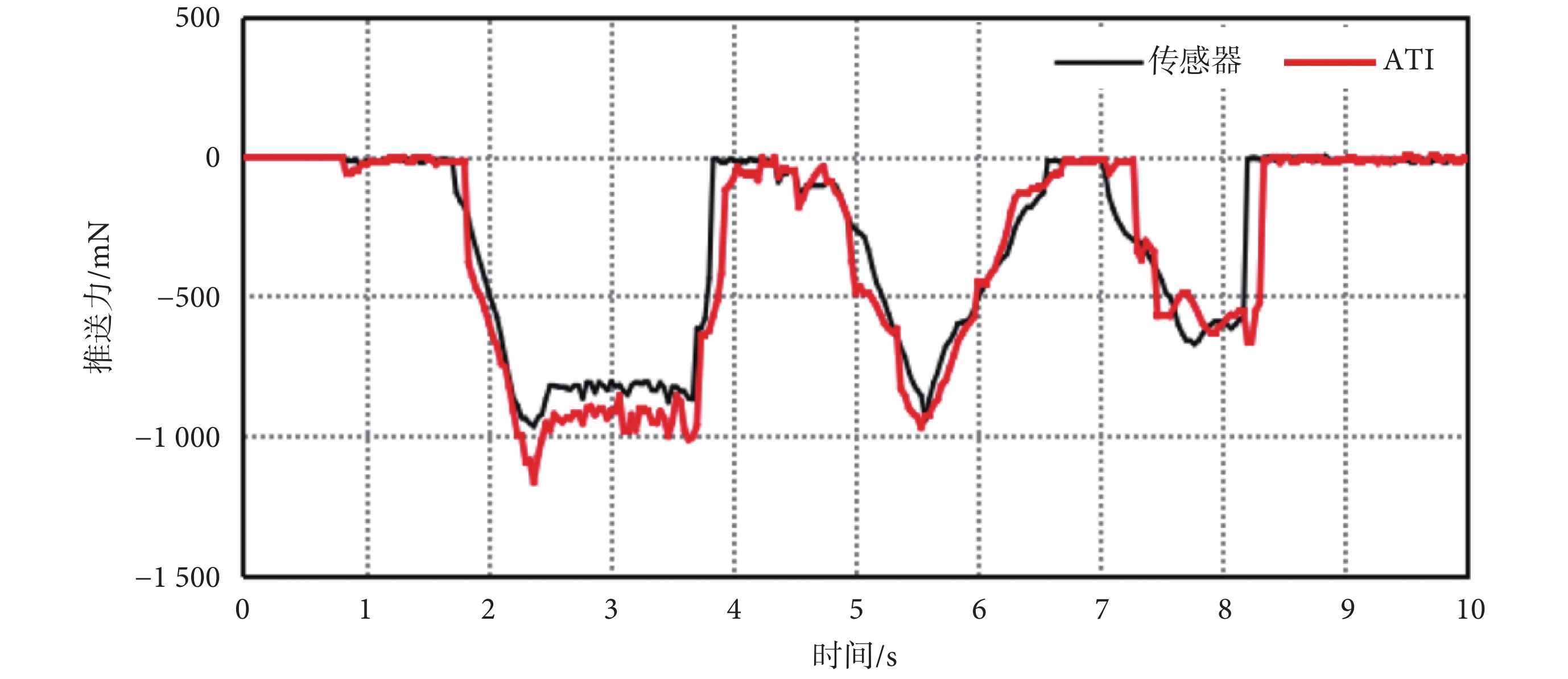

圖12為動態條件下0~10 s的遞送力檢測結果。由圖12可知,所設計的導管遞送力檢測系統與ATI扭矩傳感器檢測值趨勢一致,但存在一定誤差。2.2~3.7 s段為穩定測力階段,所設計傳感器最大檢測誤差為0.199 N,最大相對誤差為17.1%,平均誤差為0.101 N,該段誤差的原因在于導軌滑塊具有一定摩擦力導致產生額外檢測誤差,而實際手術操作過程中該摩擦力不存在。經過實際測量,導軌滑塊摩擦力為0.052 N,因此實際測量最大誤差為0.127 N,平均誤差為0.056 N,平均相對誤差為1.38%;8~9 s段內,相比于其他段存在一定的滯后現象,分析其原因主要為動態操作中的急停導致系統機械滯后相對于穩定測力階段更加明顯。最大滯后時間約為96.7 ms,相對于前期研究中傳感器機械滯后時間(199 ms)[20]降低了51.4%。

圖12

動態遞送實驗結果

Figure12.

Experimental results of dynamic delivery

圖12

動態遞送實驗結果

Figure12.

Experimental results of dynamic delivery

2.3 人體血管模型內導管遞送力檢測實驗

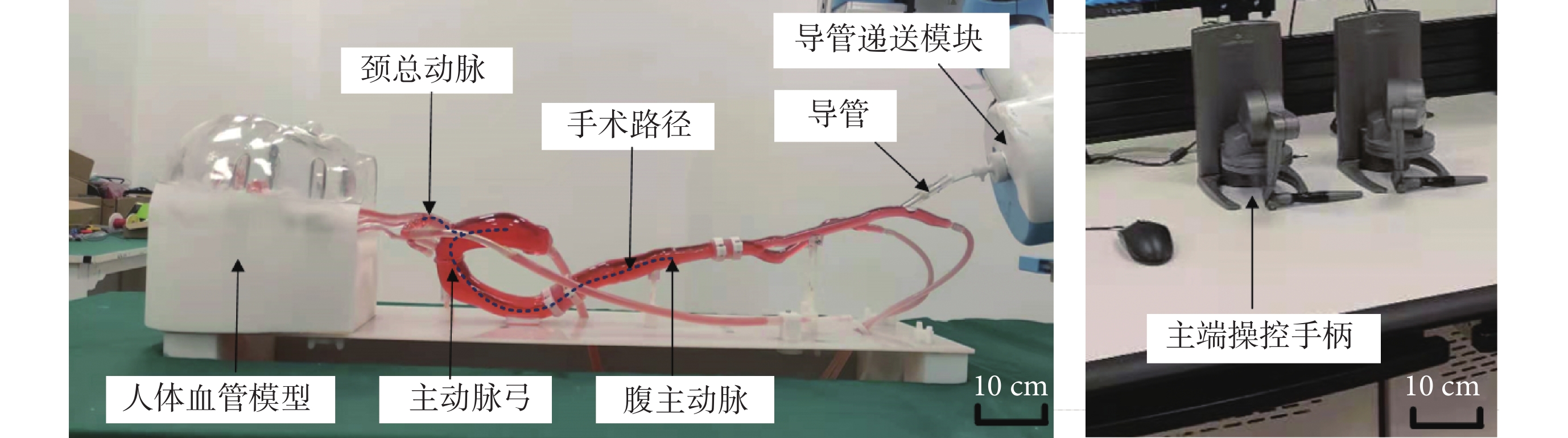

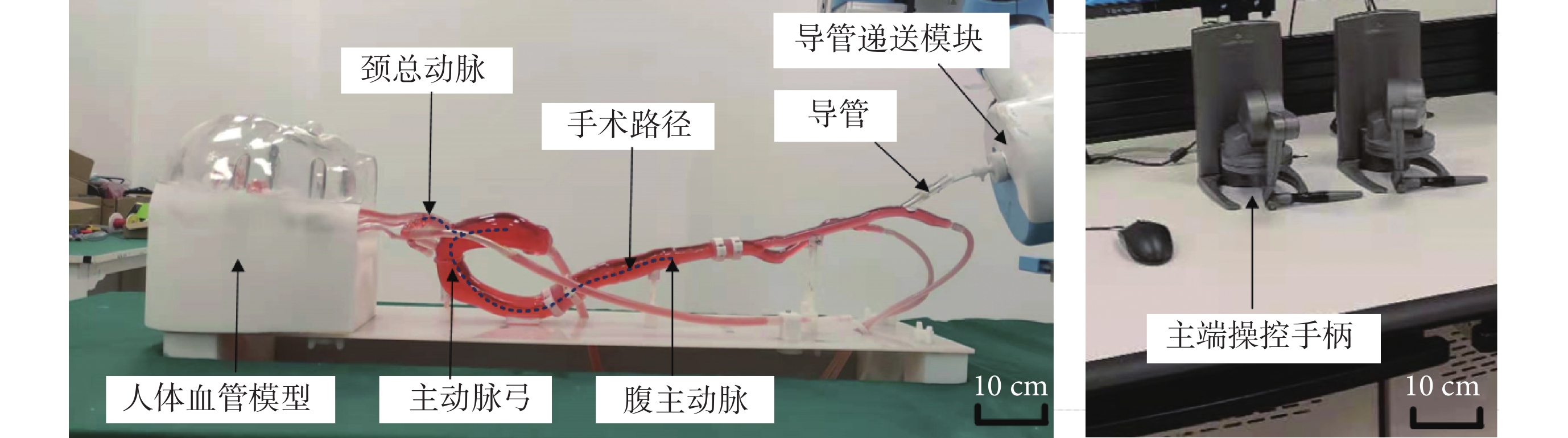

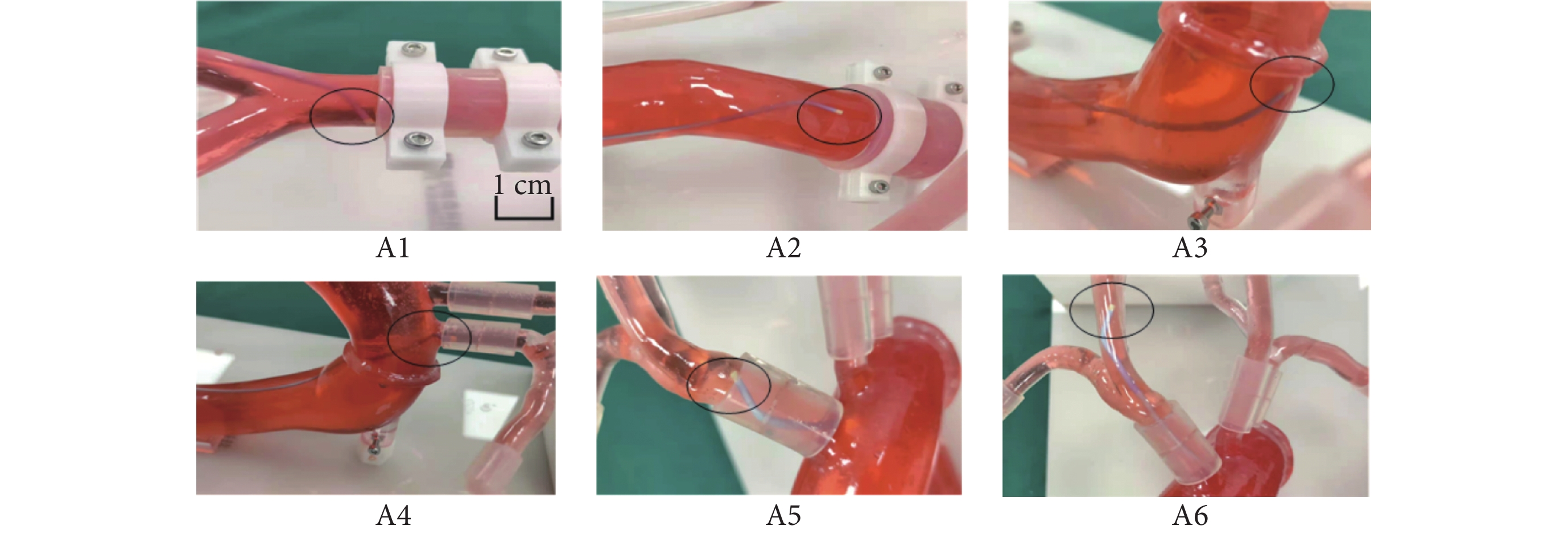

為評價遞送力實時檢測系統在導管遞送過程中的性能,采用基于人體真實CT數據的血管模型和Cordis公司的5F VER 135°導管[31],以Sensable PHANTOM Desktop力反饋系統作為主端控制器,控制從端機器人完成導管遞送任務,進行模擬手術操作下的測試實驗,如圖13所示。

圖13

血管模型試驗平臺

Figure13.

Experimental platform for vascular model

圖13

血管模型試驗平臺

Figure13.

Experimental platform for vascular model

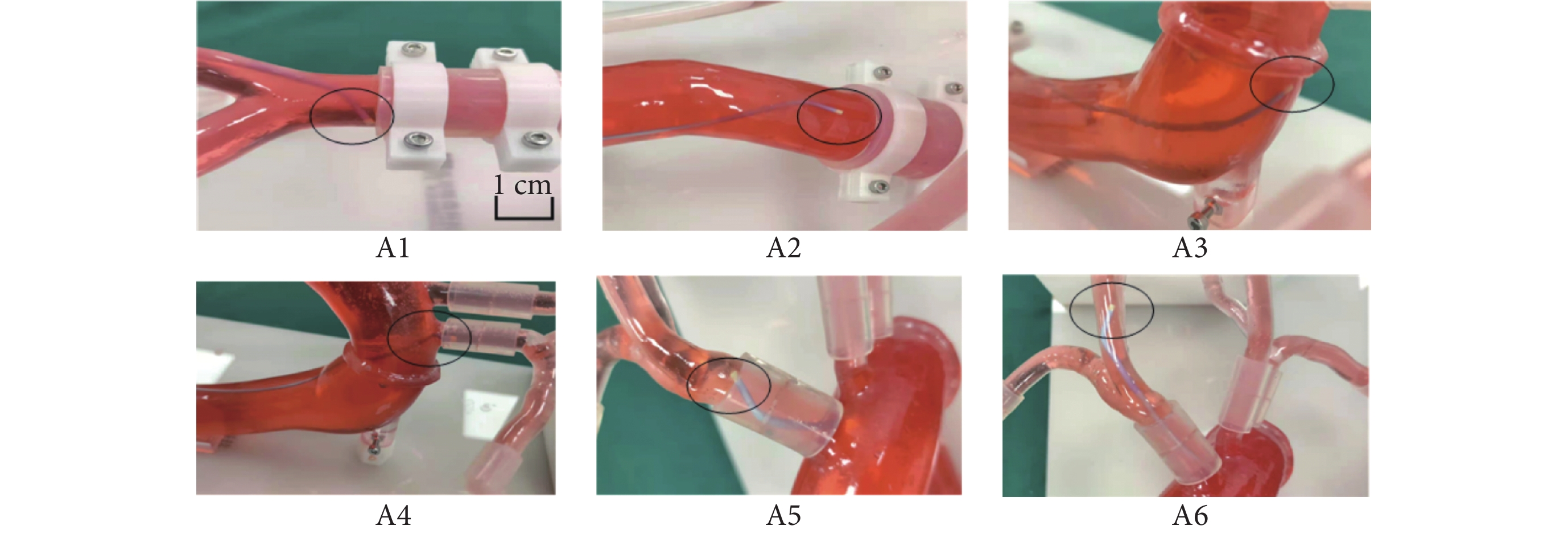

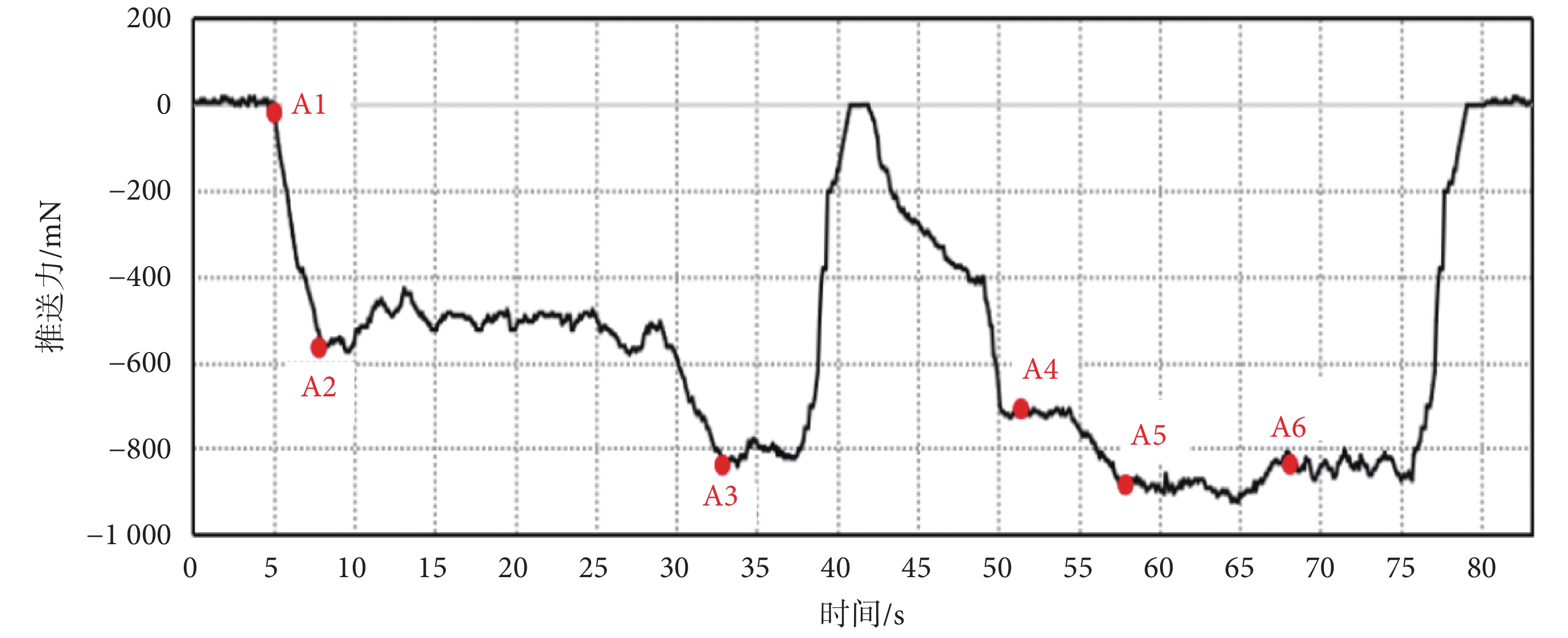

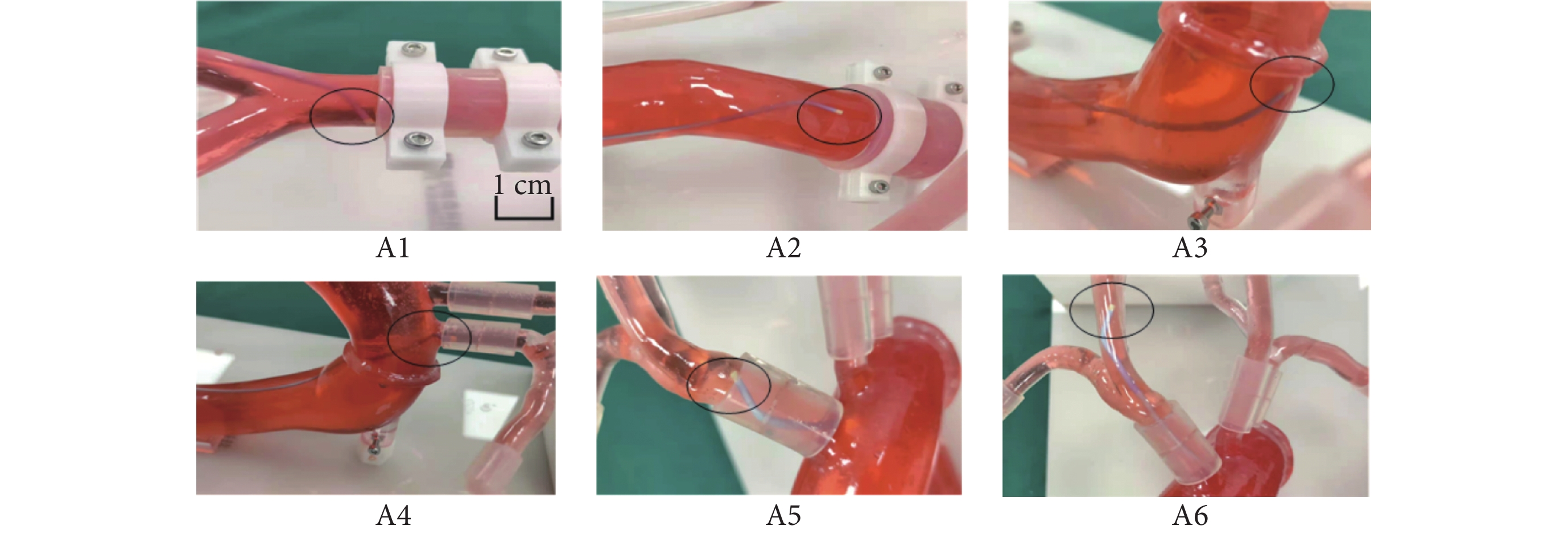

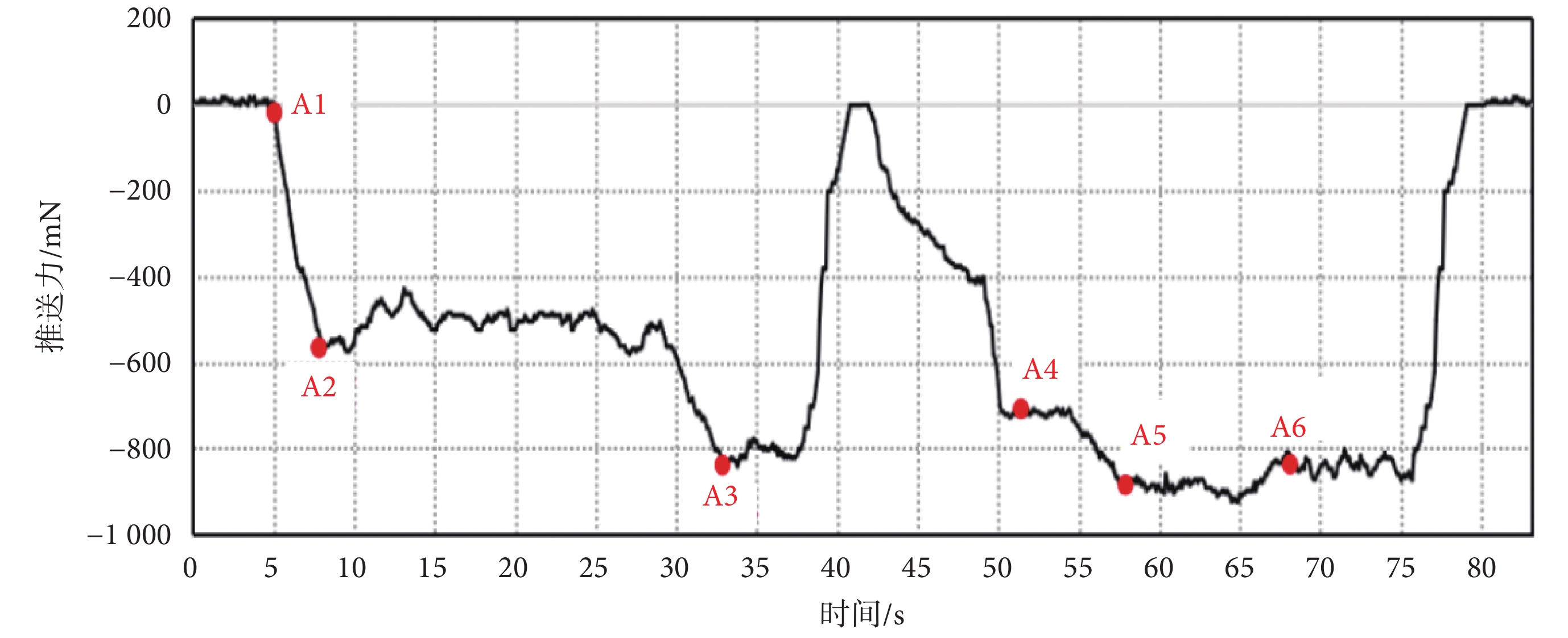

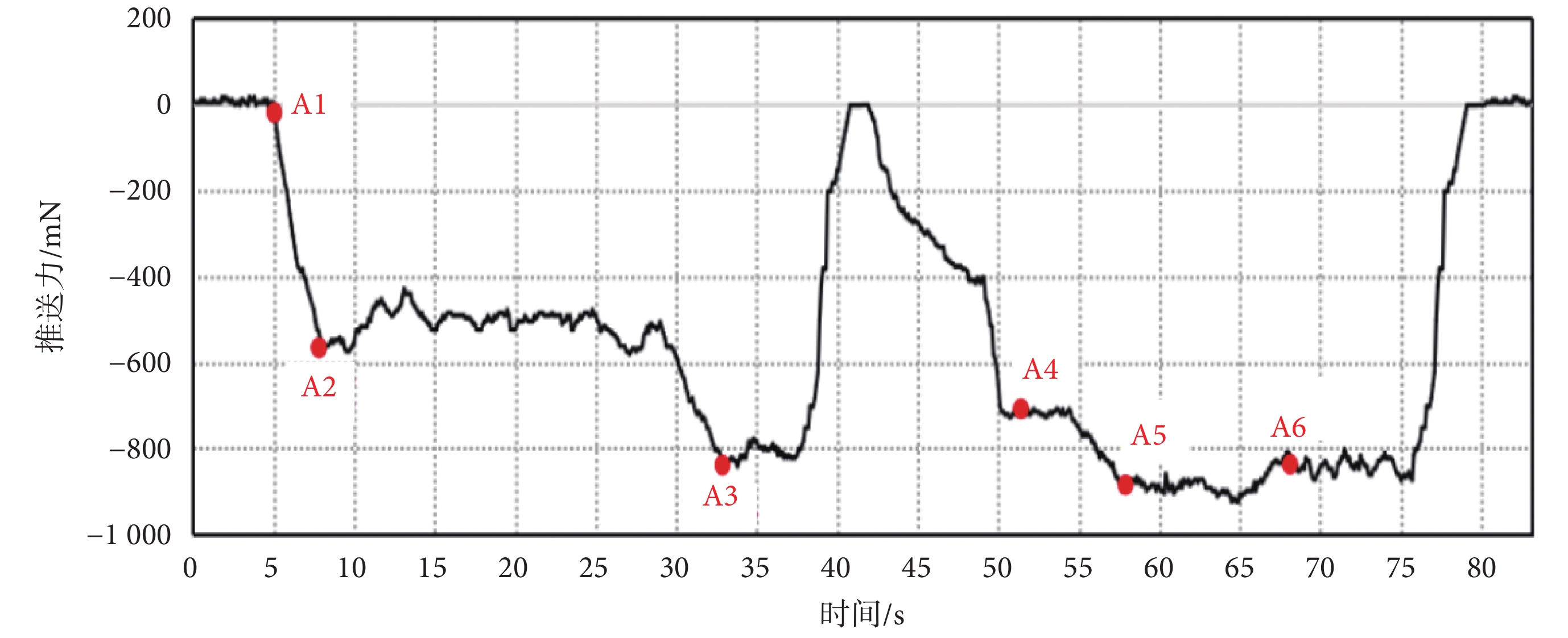

模擬手術導管遞送路徑為:沿腹主動脈,經主動脈弓,最終到達頸總動脈,該路徑為顱內血管介入手術部分典型操作任務。結合圖14與圖15分析可知:由A1開始時,導管頭端接觸到腹主動脈血管下端,受到阻力增大,遞送力檢測系統數值由0迅速增大;到達A2后檢測系統數值變為586 mN,此時導管頭端為浮空狀態,此后檢測系統數值在420~590 mN的范圍波動;由A3開始,導管頭端接觸到主動脈血管內壁,受到阻力進一步增大,檢測系統數值變為812 mN;由A4至A5,導管頭端經過旋捻進入頸總動脈血管,此時受到的阻力進一步增大,檢測系統數值由567 mN開始增加;由A5至A6,導管進入更小的頸動脈血管,阻力達到本次實驗的最大值,此時檢測系統數值為926 mN。結果表明各位置導管遞送力變化趨勢符合導管與血管壁實際接觸情況,當導管頭端受到血管阻力增大時,力檢測系統測量值明顯增大。由實驗結果分析表明,所設計的血管介入機器人導管遞送力實時檢測系統可實現導管遞送力在線檢測,能充分反映導管遞送力情況。

圖14

血管模型內導管位置

Figure14.

Operation route in the vascular model

圖14

血管模型內導管位置

Figure14.

Operation route in the vascular model

圖15

遞送模塊檢測數據

Figure15.

Detection data of delivery module

圖15

遞送模塊檢測數據

Figure15.

Detection data of delivery module

3 結論

本文提出一種基于應力應變原理的血管介入機器人導管遞送力實時檢測系統,以解決血管介入機器人術中導管遞送力在線檢測問題。所設計的扭矩傳感器結構緊湊,可集成于介入機器人從端內部傳動軸,滿足狹小空間尺寸需求,所設計傳感器系統在理想靜態條件下平均相對檢測誤差為1.26%,理想動態穩定條件下平均相對檢測誤差為1.38%,血管模型模擬手術實驗中導管遞送力檢測值符合預期,可實現導管遞送力高精度在線檢測,為介入機器人提供力信息基礎。

未來研究主要包括:進行應變片溫度補償以降低溫漂影響,提高系統檢測精度;研究高精度力反饋控制器,結合本文導管遞送力檢測系統,構建主從血管介入機器人高臨場感力反饋生成系統,以提高機器人輔助介入手術的安全性。

重要聲明

利益沖突聲明:本文全體作者均聲明不存在利益沖突。

作者貢獻聲明:趙巖與李輝是項目的構思者與負責人,指導實驗設計、數據分析與論文修改;周浩是本研究的實驗執行人,完成數據分析,進行論文初稿的寫作;張建華對本研究的實驗進行指導,并指導論文寫作與修改;張天晶參與實驗設計和實驗結果分析。

引言

心腦血管疾病發病率高、致死率高、致殘率高,居人類死亡病因之首[1-2]。新興的微創血管介入手術逐漸成為心腦血管疾病的主流治療方式[3],但嚴重的吃線問題(長期在X射線下手術)對醫生身體造成巨大傷害,甚至縮短醫生職業生涯,導致醫療資源緊張問題加劇。因此,血管介入手術機器人已成為國內外研究熱點[4-5],同時主從控制模式下的高臨場感導管遞送力反饋,對手術安全性與醫生手術經驗的有效發揮至關重要,其中從端機器人對微小手術遞送力的高精度在線檢測是亟需解決的關鍵問題之一。

國內外學者和相關機構已對血管介入機器人展開大量研究,并取得了諸多成果[6]。如美國Hensen Medical公司研發的Sensei手術機器人系統[7]、Corindus公司研制的CorPath 200系統[8]、Catheter Robotics公司研究的Amigo遠程導管系統以及可控導管[9-10]均基于主從控制架構實現醫生與X射線的隔離。國內中科院自動化所[11]、哈爾濱工業大學[12]、上海交通大學[13]、北京航空航天大學[14]、中科院深圳先進技術研究院[15]等也針對血管介入機器人展開多年研究,已突破機器人從端導管導絲遞送機構、主端手術動作檢測和主從跟隨控制等關鍵問題。然而從端導管微小遞送力高精度在線檢測是介入機器人高臨場感力反饋的基礎,但現有方法及傳感器還存在一定不足,需進一步研究。

目前導管遞送力檢測主要有三類方法。第一類為導管頭端受力檢測,如Fu等[16]以及Payne等[17]在導管頭端嵌入力傳感器,可獲得導管頭端受力情況以提高手術安全性,但因尺寸制約而限制了在顱內細小血管的應用。第二類為采用圖像等非接觸方法檢測導管與血管接觸力,如Dagnino等[18]和Park等[19]對介入手術中的圖像進行分割,根據導管/血管的相對接近度,運用動態活動約束以及虛擬力生成算法提供力學信息。此類方法為非接觸性測量,安全性較高,然而二維造影圖像與導管血管三維接觸情況存在一定偏差,影響導管受力檢測的精度。第三類是通過在從端機器人端設計力傳感器以檢測導管尾端遞送力,其優點是與傳統介入手術中醫生手持導管部位相同,主端力反饋更符合醫生目前手術習慣,從而更有效地發揮醫生手術經驗技能,如Zhao等[20]設計了一種集成于從端機器人旋捻操作傳動齒輪彈性化輪轂的應變片傳感器,用以檢測導管尾端旋捻扭矩,采用拉壓力傳感器檢測導管夾持模塊的軸向受力,以檢測導管遞送力,但較長的力傳遞鏈和結構慣性力制約了檢測精度。王洪波等[21]利用杠桿原理放大導管尾端遞送力,并使用壓力傳感器測量力信息,但該方法導致測量裝置體積較大。此外,在其他醫學領域的力檢測方面,Kim等[22]利用電容原理實現微手術器械手指鉗接觸力檢測,但電容傳感器穩定性較差,易受外界因素干擾。哈爾濱工業大學研究者采用雙十字梁結構檢測微手術器械末端和軟組織之間的三維作用力,雖然該設計測量接觸數據全面,但裝置結構較長且機械摩擦對其影響較大[23]。Moradi Dalvand等[24]在操作器械軸上粘貼應變片實現腹腔鏡手術的碰撞力直接檢測,但血管介入導管、導絲直徑較小,難以直接粘貼應變片。綜上所述,現有血管介入機器人操作力檢測方法主要存在傳感器與傳動鏈較長導致的精度較低、機械滯后較大、裝置體積較大等問題,仍需進一步研究。

針對上述檢測問題,本研究提出一種基于應力應變原理的導管遞送力實時檢測方法。首先對導管遞送力在機器人從端內部的傳遞過程進行分析與建模,得到遞送力檢測系統設計原則;然后基于應力應變原理設計導管遞送力實時檢測傳感器結構,并建立信號采集、濾波處理與無線傳輸系統;最后,以ATI高精度扭矩傳感器為基準對遞送力檢測系統進行標定與校準,并在理想靜/動態條件和基于人體真實計算機斷層掃描(computed tomography,CT)數據的血管模型內分別進行了導管遞送力實時檢測系統測試實驗。

1 介入機器人導管遞送力檢測系統

如圖1所示,主從血管介入機器人主要包含主端控制臺與從端機器人兩部分:醫生在主端控制臺操作主端控制器手柄,模擬導管遞送旋捻手術操作,主端控制器檢測醫生模擬手術動作信息并將其發送至從端機器人;從端機器人通過內部機構根據模擬手術動作信息,復現醫生手術動作操作導管完成手術[25],期間從端機器人力傳感器檢測導管手術操作阻力,并將其發送至主控制臺,通過主端控制器為醫生提供高臨場感的力反饋,從而提高手術操作安全性[26]。因此,從端導管遞送力信息是實現醫生力反饋的基礎,其高精度在線檢測至關重要。

圖1

主從血管介入機器人系統

Figure1.

System of the mater-slave vascular interventional robot

圖1

主從血管介入機器人系統

Figure1.

System of the mater-slave vascular interventional robot

1.1 導管遞送力傳遞過程分析與建模

本研究的從端機器人結構與導管遞送原理如圖2a所示,導管的夾持遞送方式為雙滾輪組摩擦式(見圖2b),導管所受遞送力為其與遞送滾輪間的摩擦力,遞送滾輪軸與傳動齒輪固連,經三級齒輪傳動,與力檢測裝置軸固連,并進一步通過同步帶與驅動電機軸相連。

圖2

機器人內部結構與導管遞送原理

圖2

機器人內部結構與導管遞送原理

a. 機器人內部結構;b. 雙滾輪夾持遞送示意圖

Figure2. Internal structure of the robot and principle of catheter deliverya. internal structure of the robot; b. double roller clamp delivery diagram

為減少機械傳動損耗對檢測結果的干擾,保證導管遞送力檢測精度,本研究對從端機器人的傳動系統進行了分析。從端機器人相關齒輪傳動如圖3所示,驅動電機將驅動力傳遞到力檢測系統,力檢測系統與一級齒輪相連,一級齒輪、二級齒輪以及三級齒輪依次嚙合,B1B2為兩齒輪的實際嚙合線,兩主動遞送滾輪固連于一、三級齒輪軸。根據安裝尺寸以及傳動情況,選擇齒輪相關參數如下:

圖3

齒輪傳動圖

Figure3.

Gear drive diagram

圖3

齒輪傳動圖

Figure3.

Gear drive diagram

|

其中,z、m、a分別為各齒輪的齒數、模數、壓力角,其值均相等, 為分度圓直徑,

為分度圓直徑, 為齒頂高系數,由此可得齒頂圓壓力角

為齒頂高系數,由此可得齒頂圓壓力角  為:

為:

|

齒輪安裝為標準中心距安裝,可得齒輪嚙合重合度  以及嚙合結點前后重合度

以及嚙合結點前后重合度  分別為:

分別為:

|

齒輪傳動過程中,轉速的傳動可假定為無損耗,然而嚙合齒面間存在摩擦及滾動,因此扭矩有一定傳遞損耗,兩齒輪嚙合平均效率公式[27]為:

|

其中,k1、k2、k3、k4值分別為:

|

上式中  為摩擦角,根據齒輪材料取摩擦因數為

為摩擦角,根據齒輪材料取摩擦因數為  ,將式(1)~(3)、(5)帶入式(4)可得:

,將式(1)~(3)、(5)帶入式(4)可得: ,故電機力矩經齒輪傳動傳遞到滾輪輸出軸的力矩為原來的0.959。因此遞送力實時檢測系統檢測到的實際力矩T測與導管末端的力矩T末之間關系為:T測 = 0.959T末。

,故電機力矩經齒輪傳動傳遞到滾輪輸出軸的力矩為原來的0.959。因此遞送力實時檢測系統檢測到的實際力矩T測與導管末端的力矩T末之間關系為:T測 = 0.959T末。

根據上述介入機器人內部結構以及遞送力傳遞過程分析,結合介入機器人手術操作需求,導管遞送力檢測系統設計原則為:

1)結構緊湊,可集成于介入機器人從端內部狹小空間。一方面,醫用導管長度為600~2 000 mm,機器人輔助手術中,導管需穿過操作模塊,操作模塊本身尺寸應盡量緊湊(長度小于150 mm),以免占用過長導管,導致導管頭端不能到達設計的人體深度;另一方面,手術室空間有限,且有諸多其他醫療設備(如造影機、顯示屏、高壓槍及各種檢測儀器等),機器人包括操作模塊應結構緊湊。因此遞送模塊內部空間有限。

2)高精度與高靈敏度,適用于導管微小遞送力高精度檢測。在進行介入手術時,從端導管遞送力信息是醫生力反饋的基礎,遞送力感知至關重要,尤其進行顱內介入手術時,更需要高精度和高靈敏度的力感知,因此實現導管微小遞送力高精度檢測是設計原則之一。

3)在線實時檢測,為高臨場感力反饋提供力信息基礎。利用機器人實現介入手術主從控制時,位于主端的醫生需要實時感知從端機器人的導管遞送力。一旦遞送力過大,醫生可及時做出判斷,提高手術安全性。

1.2 導管遞送力實時檢測系統設計

所設計的導管遞送力檢測裝置實物如圖4a所示,主要由同步帶輪、檢測裝置、傳動齒輪、導電滑環、機架以及軸承組成。其中力檢測機構如圖4c所示,主要包括:被動驅動機構、應變梁(見圖4b)、主動傳力機構,電機動力經同步帶傳遞到同步帶輪,同步帶輪與主動驅動機構固連,主動傳力機構下方通過軸承與機架相連;一級齒輪動力輸出軸內部為中空軸,嵌入微型軸承,軸承內圈與主動傳力機構中心軸過渡配合安裝,主被動驅動機構通過應變梁傳遞扭矩,檢測系統的供電與信號傳遞通過導電滑環實現。

圖4

遞送力檢測結構

圖4

遞送力檢測結構

a. 檢測結構實物圖;b. 應變梁;c. 爆炸圖

Figure4. Delivery force detection structurea. picture of detection structure; b. strain detection beam; c. explosion diagram

導管遞送過程中,驅動電機通過同步帶將動力傳遞到遞送力檢測系統,主動傳力機構擠壓應變梁,應變梁另一側推動被動驅動桿,使整個系統轉動,在受力過程中,彈性應變梁受力發生微小形變,進而導致應變梁表面所粘貼的應變片發生形變及阻值變化。

檢測系統結構利用軸承結構簡單、摩擦阻力小、精度保持性好等特性,將主被動傳力機構分離,使主被動傳力機構在保持水平方向穩定時獲得軸向旋轉自由度,提高了檢測精度;底部微型導電滑環與數據采集系統連接,實現轉動過程中的實時檢測;主被動傳力機構之間通過彈性應變梁傳遞扭矩,將扭轉形變轉化為近似正壓力形變,使檢測結果更加可靠。

由于檢測系統的檢測元件為應變梁,所以需對其進行受力分析。首先根據電機參數對應變梁受力進行分析,力矩T計算公式為: ,其中F為力,L 為力臂,根據所選電機堵轉扭矩TEd以及力檢測機構回轉半徑

,其中F為力,L 為力臂,根據所選電機堵轉扭矩TEd以及力檢測機構回轉半徑  mm可得:

mm可得:

|

其中, 為電機減速箱減速比,將參數代入上式計算可得應變梁所受最大壓力為65 N。

為電機減速箱減速比,將參數代入上式計算可得應變梁所受最大壓力為65 N。

因硅應變片檢測精準且不受電磁干擾,所以應變梁微小形變的檢測采用硅應變片,其主要參數如表1所示,所選應變片基底尺寸為5 mm × 3 mm,其硅條尺寸為2.6 mm × 0.2 mm × 0.04 mm。彈性應變梁材料采用具有較高彈性模量的鈹青銅[28],主要尺寸參數如表2所示。

根據彈性應變梁受力情況,應力應變仿真分析結果如圖5所示,硅應變片粘貼處的彈性應變梁應變規律為:由受力右側向左側應力逐漸增大,應變也逐漸增大。由圖5a可知,應變梁粘貼應變片處的最大應變量為: 。應變片極限為6 000個微應變,由微應變公式

。應變片極限為6 000個微應變,由微應變公式  可知,應變片可檢測的最大應變為:

可知,應變片可檢測的最大應變為: 。鈹青銅的抗拉強度為1.25 × 109 N/m2[29],由圖5b可知,當電機發生堵轉時,應變梁所受最大應力為5.405 × 108 N/m2,所以檢測系統所使用的彈性應變梁與應變片滿足測力要求。

。鈹青銅的抗拉強度為1.25 × 109 N/m2[29],由圖5b可知,當電機發生堵轉時,應變梁所受最大應力為5.405 × 108 N/m2,所以檢測系統所使用的彈性應變梁與應變片滿足測力要求。

圖5

應變梁仿真分析

圖5

應變梁仿真分析

a. 應變仿真分析結果;b. 應力仿真分析結果

Figure5. Simulation analysis of strain beama. strain simulation analysis results; b. stress simulation analysis results

檢測電路采用惠斯通橋電路,電路原理如圖6所示。硅應變片的阻值  為1 000 Ω,所以

為1 000 Ω,所以  、

、 、

、 均取1 000 Ω的普通電阻,應變片不發生形變時電橋處于平衡狀態即:

均取1 000 Ω的普通電阻,應變片不發生形變時電橋處于平衡狀態即: 。

。

圖6

惠斯通橋電路

Figure6.

Wheatstone bridge circuit

圖6

惠斯通橋電路

Figure6.

Wheatstone bridge circuit

根據惠斯通橋電路原理,應變片電阻發生變化時,電路輸出電壓Uout發生相應的變化,通過檢測Uout值判斷應變片形變情況,從而確定遞送力的大小,電阻變化量公式為:

|

其中, 為電阻靈敏度,

為電阻靈敏度, 為應變。惠斯通橋電路的輸出電壓Uout可表示為:

為應變。惠斯通橋電路的輸出電壓Uout可表示為:

|

當  時,Uout = 0,當應變片發生形變時,

時,Uout = 0,當應變片發生形變時, 阻值也發生相應變化,此時輸出電壓Uout不為0。若變化值為

阻值也發生相應變化,此時輸出電壓Uout不為0。若變化值為  ,可以將式(8)簡化表示為:

,可以將式(8)簡化表示為: ,結合式(7)可得電橋表達式為:

,結合式(7)可得電橋表達式為:

|

根據應力分析結果,彈性應變梁最大應變為: 。應變片靈敏度系數K = 150,電路電源電壓:E = 5 V,代入式(9)可得最大輸出電壓Uout = 375 mV。

。應變片靈敏度系數K = 150,電路電源電壓:E = 5 V,代入式(9)可得最大輸出電壓Uout = 375 mV。

遞送力實時檢測系統的數據采集部分使用HX711模塊進行AD轉化,轉換后將數字信號傳遞給微控制器,微控制器采用STM32單片機,運用中位值平均濾波算法對數字信號濾波(采樣個數N = 8)并根據擬合公式計算遞送力數值。最后,微控制器將檢測結果通過2.4 GHz無線通訊模塊傳輸至主端控制臺,數據處理框圖如圖7所示。此外,微控制器內設置了遞送力檢測系統的自檢功能,在手術前,設置電機為空轉狀態并穩定運行,進行術前遞送力檢測系統的測試,若遞送力檢測數值穩定在傳動阻力補償后的零值附近,則說明遞送力檢測系統運行穩定。

圖7

力檢測數據處理框圖

Figure7.

Block diagram of force detection data processing

圖7

力檢測數據處理框圖

Figure7.

Block diagram of force detection data processing

本文中的介入機器人導管末端遞送力檢測方法與現有方法相比,具有一定優勢,對比結果如表3所示。由表3可知,眭晨鑫等[30]利用應變片檢測動力軸的扭矩變化,設計了一種介入機器人遞送力檢測模塊,該檢測模塊結構尺寸相對較小,形變材料采用7000尼龍材質,測力范圍0~5 N,梁應變方式為扭轉變形。Zhao等[20]同樣基于應變原理設計了一種集成于從端機器人旋捻操作傳動齒輪彈性化輪轂的應變片傳感器,用以檢測導管尾端旋捻扭矩,形變材料采用65Mn材質,實驗所使用的測量范圍是0~2.5 N,梁變形為扭轉變形,動態沖擊條件下的機械滯后較大。本研究使用的應變彈性材料為鈹青銅,整體結構尺寸較小,可集成于介入機器人從端內部傳動軸,滿足狹小空間尺寸需求,且測量范圍大,應變片靈敏度高,另外受力結構可將轉軸的扭轉變形轉化為梁的彎曲變形,從而使梁的應變轉化為彎曲應變,更利于應變片檢測。

2 導管遞送力檢測系統標定與評價實驗

針對上述設計,對電機扭矩與檢測系統輸出值進行實驗標定,根據標定結果進行相應的濾波處理,利用MATLAB進行數據擬合及誤差分析,結合介入機器人的傳動系統損耗,得出導管末端遞送力與檢測系統之間的數值關系表達式。最后通過靜態/動態實驗以及人體血管模型實驗,證明遞送力檢測系統可實現導管遞送力高精度在線檢測。

2.1 遞送力實時檢測系統的標定

從端機器人遞送導管時,導管末端受力情況通過傳動系統傳遞到遞送力實時檢測系統上。因此,需要準確得出導管末端受力和檢測系統輸出值之間的關系,本節通過實驗的方法對這種關系進行量化。

搭建如圖8a所示的導管遞送力實時檢測系統校準實驗平臺(圖8b為檢測系統放大圖),主要包括:ATI扭矩傳感器(Wireless F/T—Six-Axis Force/Torque Sensing System,Mini40,測力范圍 ± 810 N,采樣頻率設125 Hz,16位精度)、遞送力實時檢測系統、信號發生器、示波器以及電腦。遞送力實時檢測系統動力軸固定在ATI扭矩傳感器上,ATI扭矩傳感器固定于實驗臺,以ATI扭矩傳感器檢測數據為標準值;信號發生器輸出穩定的直流5 V電壓,用于檢測系統電路供電,電腦用于接收檢測系統數值。實驗時,用手扭轉遞送力實時檢測系統的齒輪,向力檢測裝置施加扭矩,重復10次并記錄ATI扭矩傳感器的數據及檢測系統輸出數值。

圖8

校準實驗裝置

圖8

校準實驗裝置

a. 校準實驗;b. 校準裝置局部放大圖

Figure8. Calibration experiment devicea. calibration experiment; b. partially enlarged view of calibration device

基于MATLAB,采用最小二乘法對實驗數據進行線性擬合,獲得如圖9所示的電壓輸出值Uout與ATI扭矩傳感器數值擬合模型:y = 0.505 975x + 0.003 058y。與實驗數據對比分析結果表明,擬合模型最大扭矩檢測誤差為2.604 6 mN·m,最大相對扭矩檢測誤差為8.76%,平均扭矩檢測誤差為0.787 6 mN.m,標準差為4.536 8 mN·m。為了度量擬合模型預測數據準確性,計算決定系數R2,R2值越高,模型預測數據準確性越高,計算結果為R2 = 0.999 3,表明該擬合模型滿足設計要求。

圖9

扭矩擬合結果

Figure9.

Torque fitting results

圖9

扭矩擬合結果

Figure9.

Torque fitting results

|

由上節介入機器人從端傳動效率,可得導管末端受力與實時檢測系統測量值間關系:T = 0.959T導管,根據檢測系統輸出值Uout與扭矩T擬合的曲線方程以及力矩計算公式T導管 = F遞送 × Ld,其中Ld = 30 mm為遞送輪的直徑,F遞送為導管末端遞送力,檢測系統輸出值Uout與導管末端所受到的遞送力數值關系式為:Uout = 0.014 557F遞送 + 0.003 058。因此,檢測系統的導管遞送力計算公式為:F遞送 =  。

。

2.2 遞送力實時檢測系統靜/動態評價實驗

為了評價遞送力實時檢測系統的性能,將檢測系統安裝到介入機器人從端內部,進行靜態與動態測試,實驗平臺如圖10所示,主要由導管遞送模塊、模塊固定臺、剛性桿、ATI傳感器、傳感器固定連接支架及滾珠滑軌組成。導管遞送模塊固定在模塊固定臺上,ATI傳感器固定在連接支架上,并且連接支架通過螺釘固連導軌滑塊,由于導管的超彈性變形對遞送力實時檢測系統與ATI傳感器之間的力平衡有不利影響,因此本實驗采用剛性桿代替導管,在靜態和動態條件下進行了實驗。

圖10

評價檢測系統實驗平臺

Figure10.

Experimental platform for evaluating detection system

圖10

評價檢測系統實驗平臺

Figure10.

Experimental platform for evaluating detection system

靜態條件下,從端遞送機器人固定在試驗臺,且滾輪夾緊剛性桿,剛性桿另一端與ATI傳感器連接,多次反復手動推ATI傳感器,推力經ATI傳感器沿剛性桿軸傳遞到滾輪,最終經傳動系統作用于檢測系統,每組實驗重復10次。動態條件下,ATI傳感器固連于導軌滑塊,啟動從端機器人遞送電機,推動剛性桿移動,力經剛性桿傳遞至ATI傳感器,同時ATI傳感器可以沿著滑道自由移動,每組實驗重復10次。

圖11為靜態條件下0~100 s的遞送力檢測結果。從圖中可看出,檢測系統的力曲線與ATI傳感器的力曲線吻合較好。最大檢測誤差為0.166 N,最大實驗施加力為2.82 N,最大相對檢測誤差為2.15%,平均檢測誤差為0.035 N,平均相對檢測誤差為1.26%,可以滿足導管遞送力檢測精度需求。

圖11

靜態遞送實驗結果

Figure11.

Experimental results of static delivery

圖11

靜態遞送實驗結果

Figure11.

Experimental results of static delivery

圖12為動態條件下0~10 s的遞送力檢測結果。由圖12可知,所設計的導管遞送力檢測系統與ATI扭矩傳感器檢測值趨勢一致,但存在一定誤差。2.2~3.7 s段為穩定測力階段,所設計傳感器最大檢測誤差為0.199 N,最大相對誤差為17.1%,平均誤差為0.101 N,該段誤差的原因在于導軌滑塊具有一定摩擦力導致產生額外檢測誤差,而實際手術操作過程中該摩擦力不存在。經過實際測量,導軌滑塊摩擦力為0.052 N,因此實際測量最大誤差為0.127 N,平均誤差為0.056 N,平均相對誤差為1.38%;8~9 s段內,相比于其他段存在一定的滯后現象,分析其原因主要為動態操作中的急停導致系統機械滯后相對于穩定測力階段更加明顯。最大滯后時間約為96.7 ms,相對于前期研究中傳感器機械滯后時間(199 ms)[20]降低了51.4%。

圖12

動態遞送實驗結果

Figure12.

Experimental results of dynamic delivery

圖12

動態遞送實驗結果

Figure12.

Experimental results of dynamic delivery

2.3 人體血管模型內導管遞送力檢測實驗

為評價遞送力實時檢測系統在導管遞送過程中的性能,采用基于人體真實CT數據的血管模型和Cordis公司的5F VER 135°導管[31],以Sensable PHANTOM Desktop力反饋系統作為主端控制器,控制從端機器人完成導管遞送任務,進行模擬手術操作下的測試實驗,如圖13所示。

圖13

血管模型試驗平臺

Figure13.

Experimental platform for vascular model

圖13

血管模型試驗平臺

Figure13.

Experimental platform for vascular model

模擬手術導管遞送路徑為:沿腹主動脈,經主動脈弓,最終到達頸總動脈,該路徑為顱內血管介入手術部分典型操作任務。結合圖14與圖15分析可知:由A1開始時,導管頭端接觸到腹主動脈血管下端,受到阻力增大,遞送力檢測系統數值由0迅速增大;到達A2后檢測系統數值變為586 mN,此時導管頭端為浮空狀態,此后檢測系統數值在420~590 mN的范圍波動;由A3開始,導管頭端接觸到主動脈血管內壁,受到阻力進一步增大,檢測系統數值變為812 mN;由A4至A5,導管頭端經過旋捻進入頸總動脈血管,此時受到的阻力進一步增大,檢測系統數值由567 mN開始增加;由A5至A6,導管進入更小的頸動脈血管,阻力達到本次實驗的最大值,此時檢測系統數值為926 mN。結果表明各位置導管遞送力變化趨勢符合導管與血管壁實際接觸情況,當導管頭端受到血管阻力增大時,力檢測系統測量值明顯增大。由實驗結果分析表明,所設計的血管介入機器人導管遞送力實時檢測系統可實現導管遞送力在線檢測,能充分反映導管遞送力情況。

圖14

血管模型內導管位置

Figure14.

Operation route in the vascular model

圖14

血管模型內導管位置

Figure14.

Operation route in the vascular model

圖15

遞送模塊檢測數據

Figure15.

Detection data of delivery module

圖15

遞送模塊檢測數據

Figure15.

Detection data of delivery module

3 結論

本文提出一種基于應力應變原理的血管介入機器人導管遞送力實時檢測系統,以解決血管介入機器人術中導管遞送力在線檢測問題。所設計的扭矩傳感器結構緊湊,可集成于介入機器人從端內部傳動軸,滿足狹小空間尺寸需求,所設計傳感器系統在理想靜態條件下平均相對檢測誤差為1.26%,理想動態穩定條件下平均相對檢測誤差為1.38%,血管模型模擬手術實驗中導管遞送力檢測值符合預期,可實現導管遞送力高精度在線檢測,為介入機器人提供力信息基礎。

未來研究主要包括:進行應變片溫度補償以降低溫漂影響,提高系統檢測精度;研究高精度力反饋控制器,結合本文導管遞送力檢測系統,構建主從血管介入機器人高臨場感力反饋生成系統,以提高機器人輔助介入手術的安全性。

重要聲明

利益沖突聲明:本文全體作者均聲明不存在利益沖突。

作者貢獻聲明:趙巖與李輝是項目的構思者與負責人,指導實驗設計、數據分析與論文修改;周浩是本研究的實驗執行人,完成數據分析,進行論文初稿的寫作;張建華對本研究的實驗進行指導,并指導論文寫作與修改;張天晶參與實驗設計和實驗結果分析。