自供電可穿戴壓電傳感設備需要柔韌性和高壓電性以滿足個性化健康安全管理需求。針對壓電陶瓷壓電性高、柔性差的特點,本文設計了一種基于多相鈦酸鋇(BTO)柔性壓電陶瓷膜的高性能壓電傳感器,即多相BTO傳感器。無襯底自支撐的多相BTO膜具有優異的柔韌性,厚度為33 μm時可實現180°彎曲,厚度為5 μm時可在1 × 104次彎曲循環中表現出良好的抗彎曲疲勞性。所制備的多相BTO傳感器在經過1.2 × 104次壓電循環測試后仍能保持良好的壓電穩定性。基于此傳感器的柔韌性、高壓電性、可穿戴性、便攜性和無電池自供電特性,開發的智能面罩可以實時監測不同頻率和振幅的呼吸信號。此外,將傳感器安裝在手部或肩部,還可以檢測到不同的手勢和手臂動作。綜上,本文開發的多相BTO傳感器有望為生理健康和行為活動監測應用開發出便捷高效的可穿戴傳感設備。

引用本文: 曾慶昊, 韓書朗, 梁英, 田曉寶. 用于生理健康和動作行為監測的柔性多相鈦酸鋇壓電傳感器研究. 生物醫學工程學雜志, 2024, 41(3): 421-429, 438. doi: 10.7507/1001-5515.202404016 復制

版權信息: ?四川大學華西醫院華西期刊社《生物醫學工程學雜志》版權所有,未經授權不得轉載、改編

0 引言

可穿戴傳感設備可有效收集佩戴者的實時運動信息和生理信息(汗液[1]、心率[2]和呼吸[3]等),是個性化健康安全管理最有效的解決方案之一,已在醫療保健[4-6]、體育[7]和人機交互[8]等多個領域推廣。發展至今,可穿戴設備對自供電、柔韌、輕量化的微傳感器的需求很大[9]。這些傳感器因可以彎曲、拉伸、扭曲形變而易于穿戴,能靈敏地將人類和環境交互中的機械變化轉化為電信號,在實現監測的同時不依賴電池供能,不僅延長了使用壽命[10-11],簡化了設備的電路結構[12],還降低了環境污染和資源浪費的可能性。因此,基于柔性電子材料制成的自供電可穿戴設備因巨大的應用前景而備受關注。壓電材料作為自供電代表性材料,輕質且易于進行微型器件設計,已成為可穿戴設備傳感單元的材料研究熱點。

然而,目前壓電材料(壓電聚合物和壓電陶瓷)面臨著平衡壓電性和柔韌性的挑戰,這嚴重限制了壓電傳感器作為可穿戴監測設備的使用。大多數研究傾向于使用固有柔性的壓電聚合物[13],如聚偏氟乙烯[14],因為它們易于制備柔性傳感器。不過與壓電陶瓷相比,壓電聚合物的壓電系數、電子遷移率和機電耦合常數相對較低,壓電性較弱。這會導致傳感器不足以對微小生理變化做出反應。已有研究[15-18]證明,將壓電聚合物與壓電陶瓷共混制備復合材料是增強器件壓電和介電特性的有效方法,但是材料復合所產生的分散性差、界面孔隙缺陷和裂紋等問題會限制整體壓電性能[19]。壓電陶瓷材料具有優異的壓電特性[20],如鋯鈦酸鉛[21]和鈦酸鋇[22],但在較大尺度(大于100 nm[23])上其硬度和脆性較為顯著,如果能夠將壓電陶瓷柔性化,將大大提高可穿戴監測設備對微小生理變化的靈敏性、穩定性和耐用性。因此,開發新的柔性壓電材料,提高能量轉換效率、靈敏性和長期使用穩定性,仍然是柔性陶瓷材料制造中的一項挑戰。最近的研究[24-25]探索了通過靜電紡絲工藝制備柔性傳感器材料的方法。此外,將非晶態氧化物與陶瓷晶體相結合以制造多相介觀材料,為陶瓷柔性化提供了一種新穎而有效的解決方案[23, 26-27]。無定形非晶態賦予了材料柔軟性,而壓電陶瓷晶體則確保了可觀的壓電特性。這些方法為實現具有柔韌性、高靈敏度、穩定性和耐用性的壓電傳感器設計提供了很好的途徑,有望開發用于生理健康和行為活動監測的自供電柔性可穿戴設備。

在本文中,我們設計制備了柔性多相鈦酸鋇(barium titanate,BTO)晶體壓電陶瓷膜,并以此作為核心組件開發了高性能多相BTO傳感器,用于可穿戴健康安全監測應用。該BTO膜具備由四方相BTO晶粒、非晶態和碳成分構成的特殊多相納米結構,并形成納米纖維網,無需基底即可在大尺度上展現出卓越的柔韌性。基于多相BTO薄膜優異的力電性能,多相BTO傳感器具有柔韌、輕薄、高靈敏度、寬傳感范圍、穩定耐用等特點,為個性化健康安全管理提供了一種創新、可靠的解決方案。

1 材料與方法

1.1 柔性多相BTO晶體納米纖維膜的制備

將無水乙醇(99.7%,Chron Chemicals,中國)、乙酸(99.5%,Chron Chemicals,中國)和去離子水按5∶4∶1的重量比混合,然后在25 ℃下攪拌9 wt%的醋酸鋇(99%,Chron Chemicals,中國)和5 wt%的聚乙烯吡咯烷酮(polyvinyl pyrrolidone,PVP,Mw = 1 300 000,Aladdin,中國),直至溶解且溶液清澈。然后,邊攪拌邊滴加鈦酸四丁酯(tetrabutyl titanate,TBT,98.5%,Titan,中國),使鋇(barium,Ba)與鈦(titanium,Ti)的化學計量摩爾比為1∶1。滴加完成后,繼續攪拌2 h直至溶液變清,得到前驅體溶液。聚合物前驅體薄膜采用電紡絲法制備。施加電壓為19 kV。收集距離為18 cm,溶液進料速率為0.75 mL·h?1,濕度為(40 ± 5)%,溫度為(25 ± 5)℃。電紡后,將前體薄膜放入管式爐中,在90 ℃下放置2 h進行干燥,然后在空氣環境中以2 ℃·min?1的速度加熱到570 ℃煅燒8 h。

1.2 材料表征

使用熱重分析儀(TGA/DSC2,Mettler Toledo,瑞士)在空氣環境中以10 ℃·min?1的升溫速率進行熱重分析(thermogravimetry analysis,TG)。使用X射線衍射儀(X-ray diffractometer,XRD,Empyrean,PANalytical,荷蘭)分析了薄膜的相結構,XRD采用波長為1.540 56 ?的銅輻射源,掃描范圍為10~90°。材料的形態由場發射掃描電子顯微鏡(scanning electron microscope,SEM,Nova NanoSEM450,FEI,美國)表征。采用高分辨率透射電子顯微鏡(high resolution transmission electron microscope,HRTEM,Tecnai G2 F20,FEI,美國)對納米纖維的微觀結構進行了表征。使用疲勞測試儀(MMT-250N-NV-10,島津,日本)測試彎曲疲勞性能。

1.3 柔性多相BTO傳感器的制備

BTO傳感器是用微電子打印機(EM-400,Prtronic,中國)制作的。傳感器主體結構由硅膠(TEST-D1,Prtronic,中國)、銀(silver,Ag)電極和多相BTO晶體納米纖維薄膜組成。外部由硅膠封裝,內部以BTO薄膜(3 cm × 5.5 cm)為中心。薄膜的上下兩面覆蓋有連接導線的銀電極。硅膠和導電銀漿(BASE-CD01,Prtronic,中國)通過點膠方法逐層印刷,等待干燥和固化,最終得到柔性多相BTO傳感器。使用動態采集系統(DH5922D,東華,中國)和電荷放大器(DH5857-8,東華,中國)采集傳感器受力產生的壓電輸出信號。

2 結果與分析

圖1a顯示了多相BTO傳感器用于生理安全和行為動作監測的智能可穿戴設備應用。只需佩戴智能面罩,或將柔性傳感器安裝在體表,就能以簡單輕便的方式提供實時健康安全監測。傳感器的組合部署可收集呼吸、手部運動和肩部活動等不同狀態產生的機械能,并迅速將之轉換為相應的壓電輸出信號,使管理人員能夠根據這些信號的特征對佩戴者的生理活動狀態進行綜合評估。多相BTO傳感器的結構如圖1b所示。首先通過溶膠凝膠法、靜電紡絲和煅燒工藝制備出多相BTO晶體納米纖維膜。然后采用微電子打印點膠技術,在薄膜的上下兩層打印Ag電極,并打印硅膠進行封裝,得到傳感器。多相BTO傳感器的實拍圖像如圖1c所示。基于BTO晶體膜的輕薄,傳感器在3.5 cm × 8.5 cm的尺寸下,重量僅為8 g。由于BTO晶體薄膜具有良好的柔韌性,傳感器在大幅度彎曲的情況下仍具有良好的性能,可以輕松實現與人體和物體不規則表面的保形貼合。

圖1

多相BTO傳感器的可穿戴監測應用示意與傳感器結構

圖1

多相BTO傳感器的可穿戴監測應用示意與傳感器結構

a. 個性化健康安全管理的可穿戴設備示意圖;b. 傳感器結構示意圖;c. 傳感器實拍圖像

Figure1. Schematic of wearable monitoring application of the multi-phase BTO sensor and sensor structurea. schematic diagram of a wearable device for personalized health and safety management; b. schematic diagram of the sensor structure; c. digital photograph of the sensor

2.1 多相BTO晶體納米纖維膜的成分與形貌表征

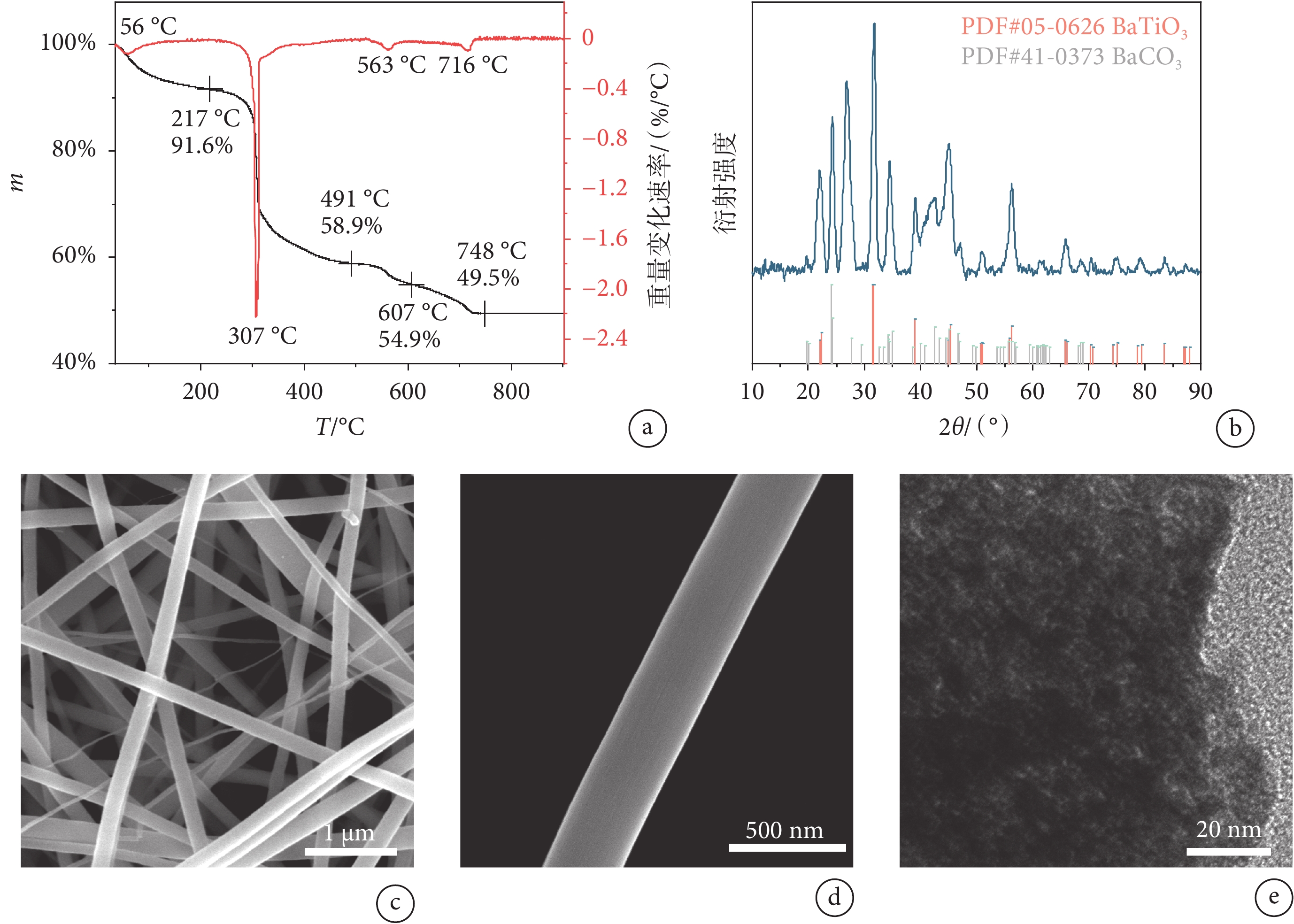

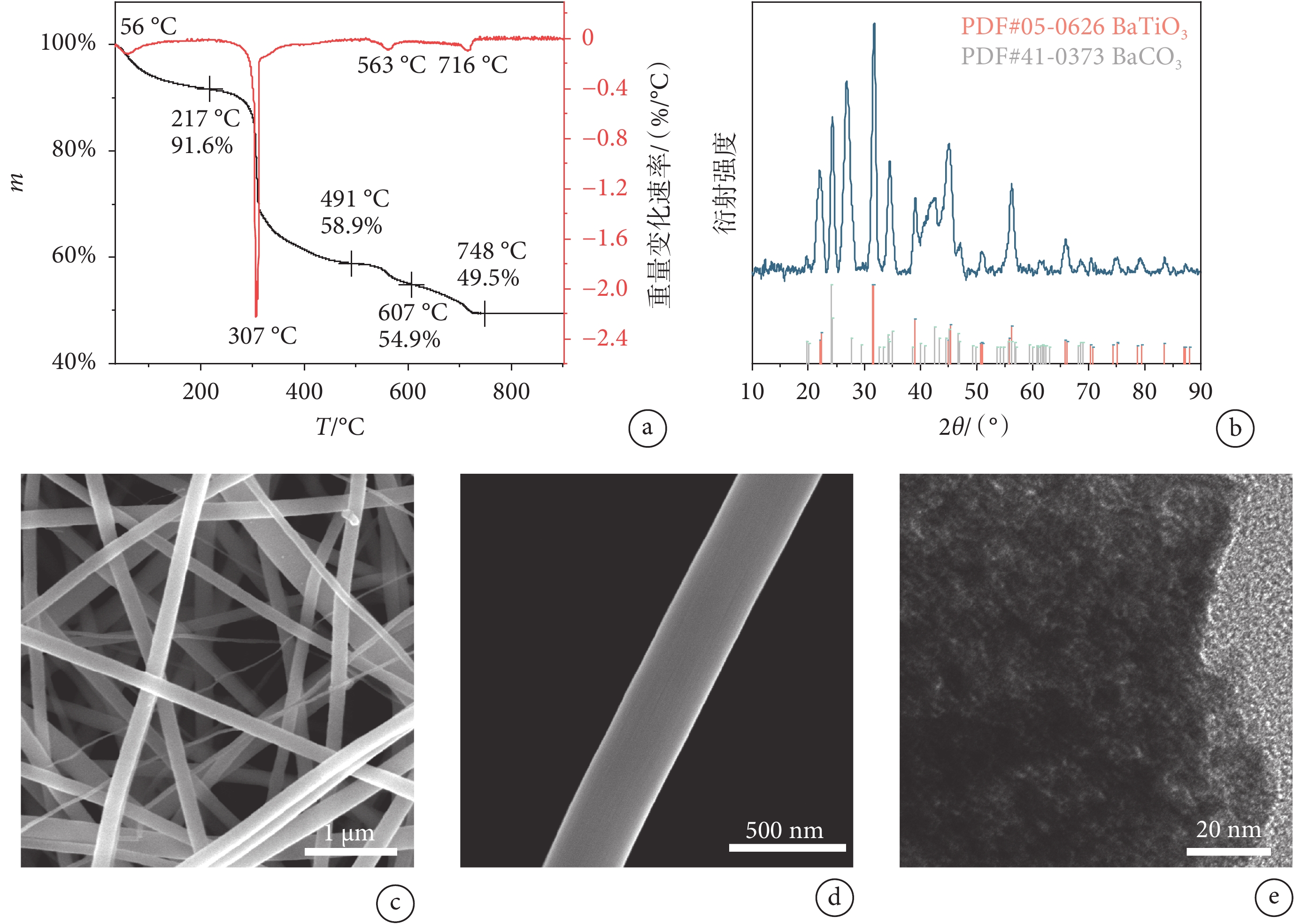

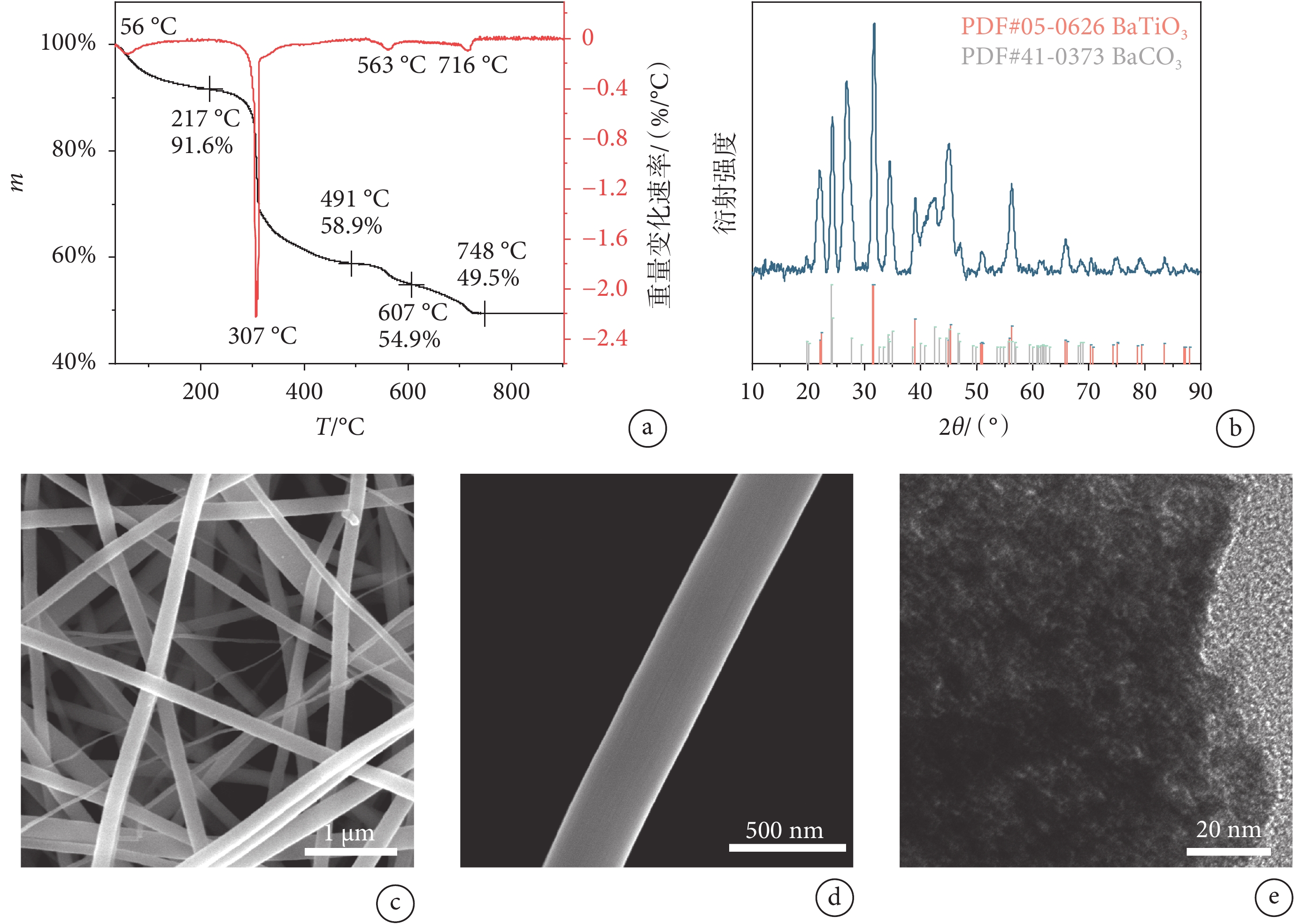

作為核心組件,壓電陶瓷膜的性能對于傳感器至關重要。實現高性能壓電陶瓷材料首先要保證它具備柔韌性。對此,本研究設計通過賦予BTO膜由晶粒、無定形非晶態和碳成分構成的特殊多相納米纖維網絡結構,使之具備常規BTO材料不具備的優異柔韌性。在靜電紡絲工藝實現纖維網絡的基礎上,獲得多相納米纖維結構的關鍵在于對煅燒工藝的控制。煅燒前,紡絲獲得的聚合物前驅體薄膜含有PVP、Ti、Ba和殘留溶劑。為確定合適的煅燒溫度,首先進行了TG分析,如圖2a所示。分析表明,從室溫到217 ℃,由于水分和溶劑的蒸發,重量損失為8.4%。在217~491 ℃之間,重量損失為32.7%,原因是PVP分解和醋酸鋇羥基的自縮合。在491~748 ℃溫度范圍內,由于PVP進一步分解以及BTO晶粒的初始結晶和生長,重量損失為9.4%。超過748 ℃時,重量不再減少,這表明BTO晶粒在持續生長和融合。TG分析表明,成核始于相對低的煅燒溫度。多相BTO納米纖維膜的形成需要不完全煅燒,以形成非晶態并保留碳成分。

圖2

多相BTO晶體納米纖維膜的成分與形貌表征

圖2

多相BTO晶體納米纖維膜的成分與形貌表征

a. TG分析;b. XRD圖譜;c. 纖維膜的SEM圖像;d. 單根納米纖維的SEM圖像;e. 單根納米纖維的內部微觀HRTEM圖像

Figure2. Compositional and morphological characterization of the multi-phase BTO crystalline nanofiber filmsa. TG analysis; b. XRD pattern; c. SEM image of nanofiber film; d. SEM image of single nanofiber; e. internal microscopic HRTEM image of single nanofiber

根據TG分析,采用570 ℃煅燒以獲得多相BTO晶體納米纖維膜。為了確定其結晶相,對在570 ℃煅燒的BTO膜進行了XRD分析。如圖2b所示,薄膜顯示出與四方相BTO(PDF#05-0626)和碳酸鋇(BCO,PDF#41-0373)相匹配的峰值。基于XRD數據的特征峰與相應衍射角和半高寬,利用Scherrer公式(參見附件1),計算出BTO晶體的近似平均晶粒尺寸為10 nm。XRD結果表明,在570 ℃煅燒相變過程中形成了細小的BTO晶粒,且纖維中仍有碳成分保留,這與TG結果一致。多相BTO納米纖維膜的SEM圖像(見圖2c~d)顯示了其微觀形貌。薄膜具有由納米纖維隨機交錯構成的網絡結構,平均纖維直徑為184 nm(參見附件2)。單根納米纖維的表面均勻光滑,沒有明顯的晶粒暴露和缺陷。使用HRTEM進一步對納米纖維的內部結構進行表征,如圖2e所示。圖像顯示,纖維內部非晶態結構明顯,細小的BTO晶粒與致密的無定形結構難以區分。上述結果表明,BTO納米纖維含有四方相BTO晶粒、非晶態氧化物和碳成分,形成了柔性多相結構。

2.2 多相BTO晶體納米纖維膜的柔韌性測試

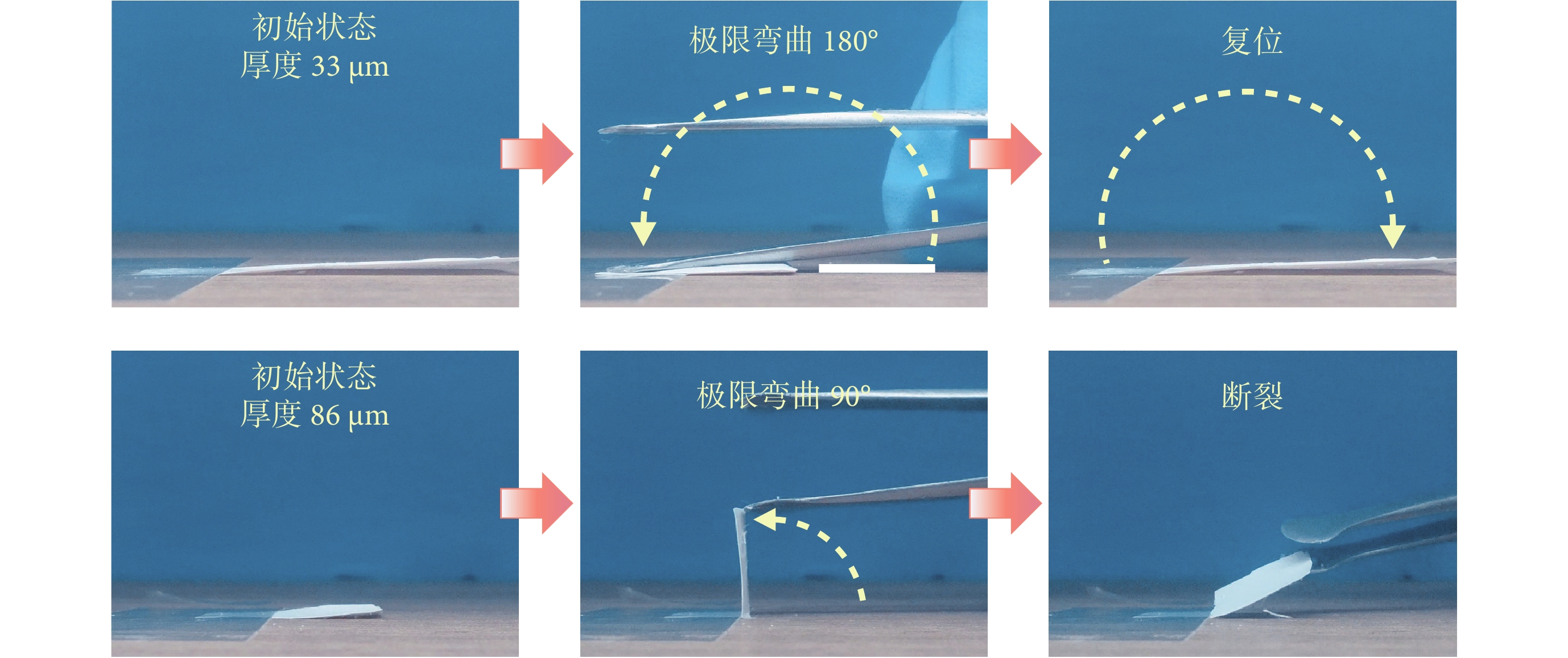

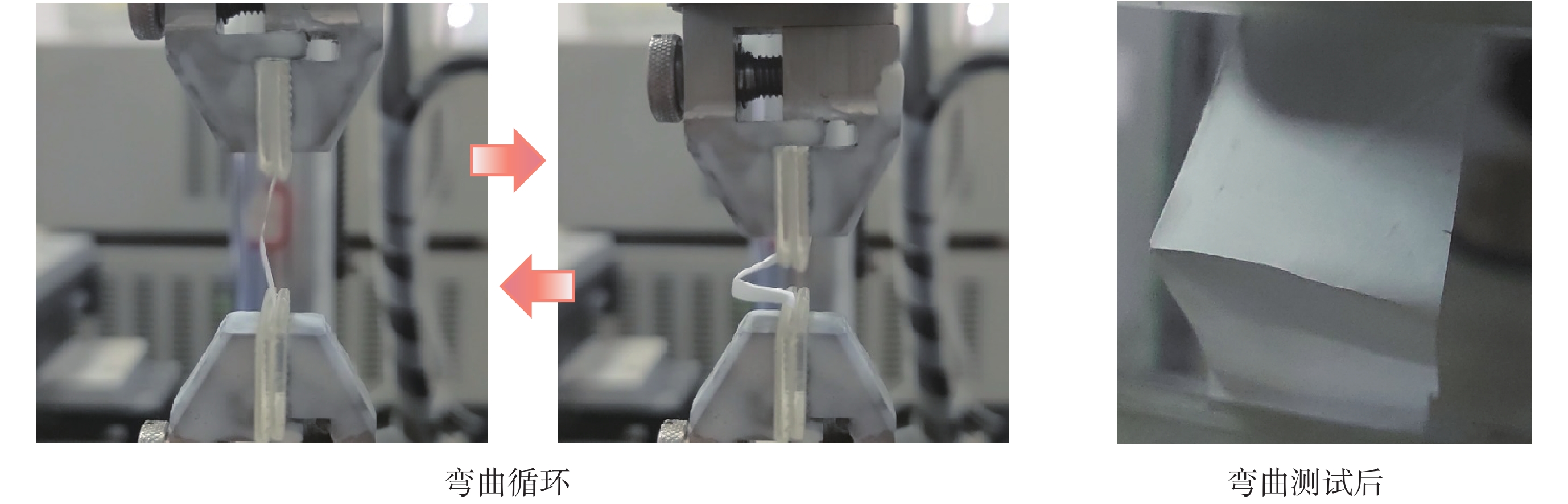

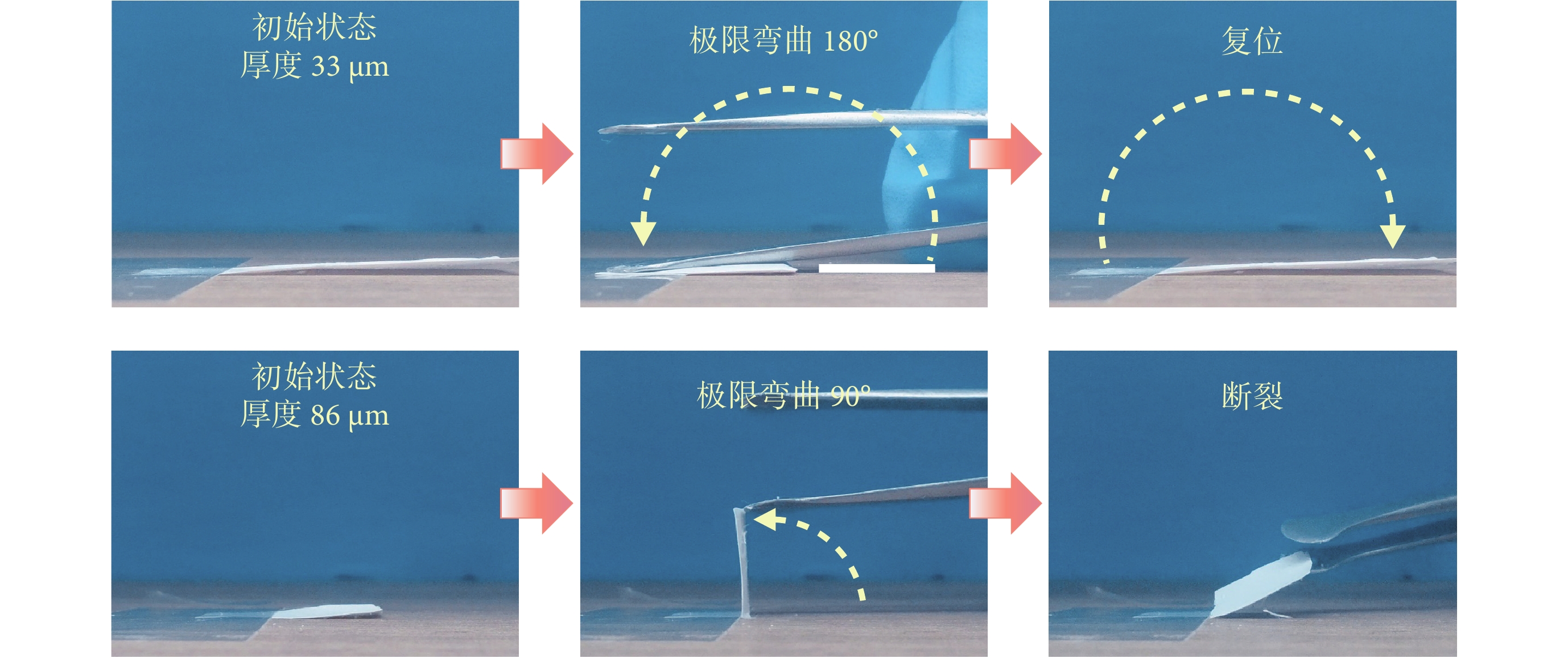

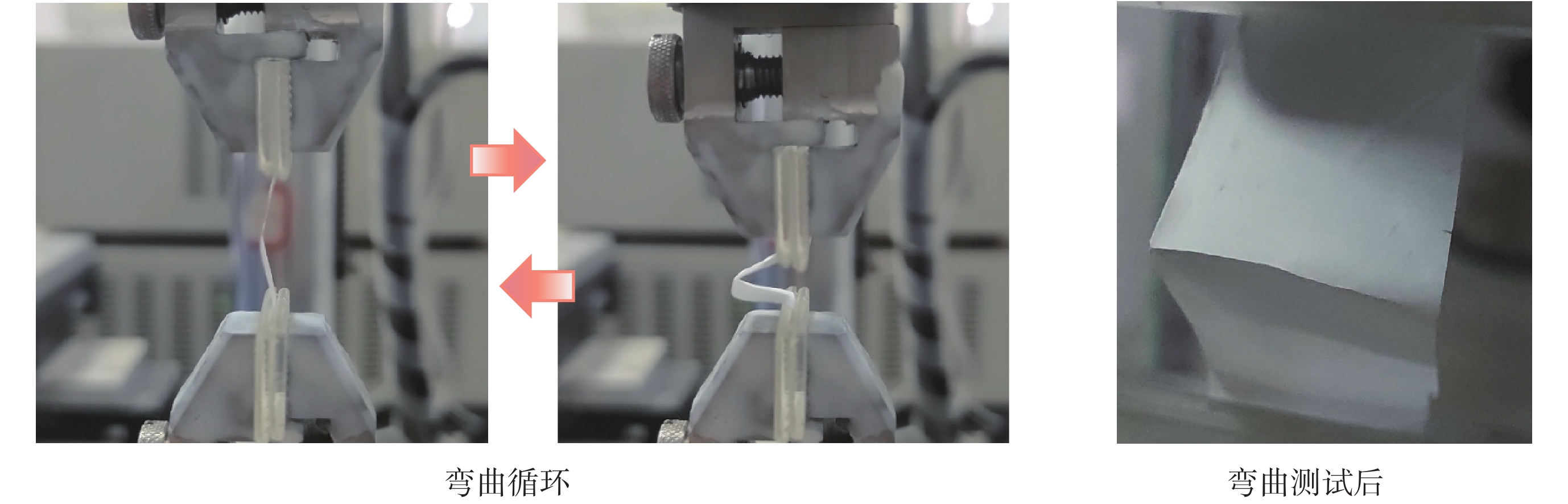

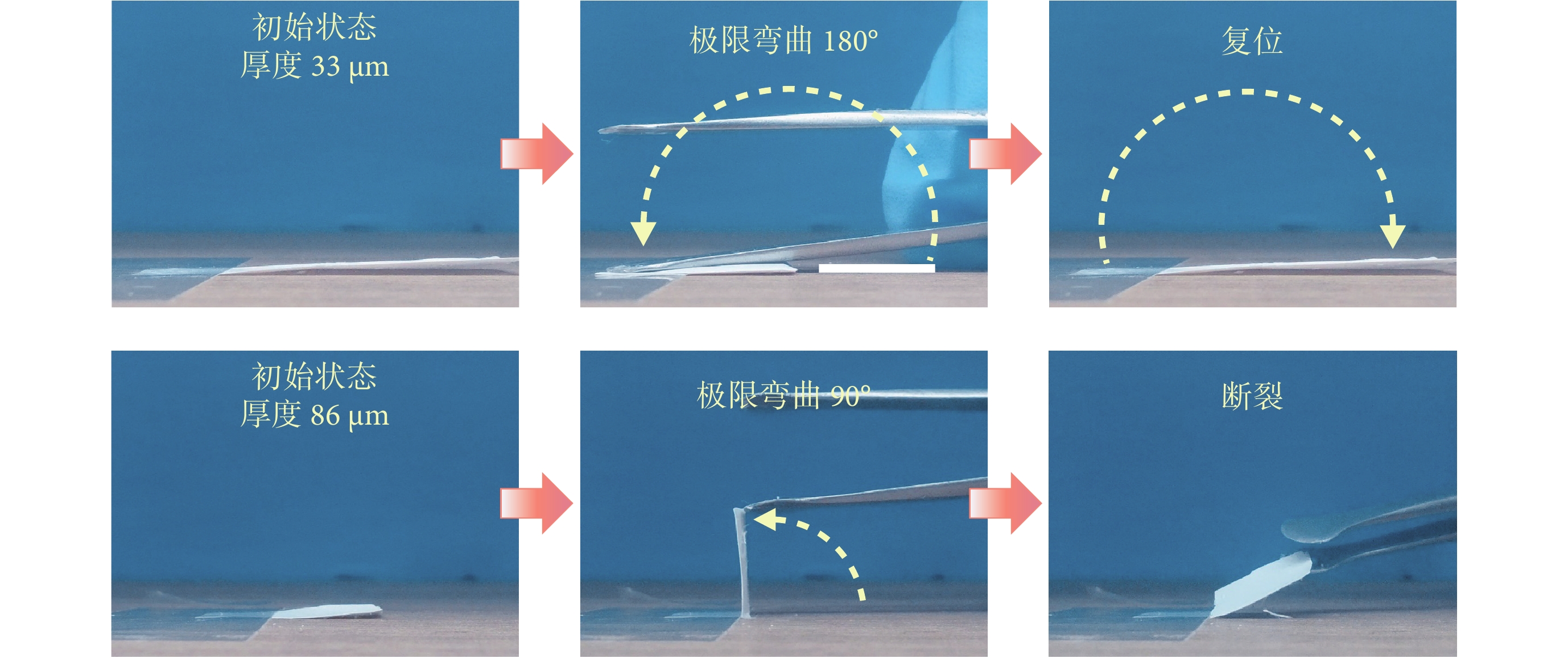

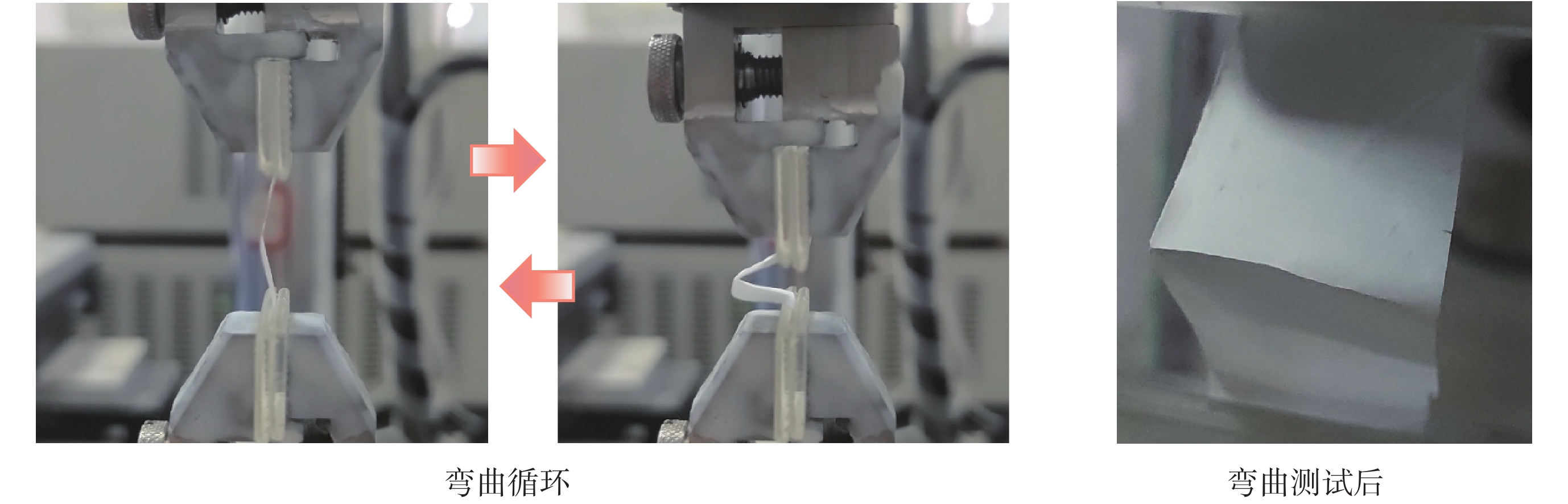

壓電陶瓷在較大尺度(大于100 nm)上具有明顯的硬度和脆性,在討論壓電陶瓷的柔韌性時應考慮其厚度。為此,我們選擇了不同厚度的多相BTO晶體納米纖維膜(參見附件3)進行彎曲測試,以研究其柔韌性。圖3表明,微米級厚度的多相BTO納米纖維膜具有出色的彎曲性能。特別是厚度約為33 μm的多相BTO膜可以彎曲180°而不斷裂,并可在彎曲后回彈復位,顯示出宏觀柔韌性。當厚度增加到86 μm,薄膜柔韌性有所下降,在彎曲過程中更容易脆裂,但仍可彎曲90°而不斷裂。進一步使用疲勞測試儀研究了多相BTO納米纖維膜的彎曲疲勞性能(參見附件4)。如圖4所示,厚度約為5 μm的多相BTO膜在經過1 × 104次彎曲循環后仍能保持其柔韌性。圖4右圖顯示,薄膜在彎曲測試后出現了折痕,但結構仍然完整,沒有斷裂。這些結果表明,在無襯底的情況下,微米級厚度的多相BTO納米纖維膜具有優異的柔韌性和抗彎曲疲勞性能,可與有襯底的柔性材料相當[28-29]。

圖3

多相BTO晶體納米纖維膜的直接彎曲測試

Figure3.

Direct bending test of the multi-phase BTO crystalline nanofiber films

圖3

多相BTO晶體納米纖維膜的直接彎曲測試

Figure3.

Direct bending test of the multi-phase BTO crystalline nanofiber films

圖4

多相BTO晶體納米纖維膜的1×104次彎曲循環疲勞測試

Figure4.

Fatigue test of the multi-phase BTO crystalline nanofiber film at 1×104 bending cycles

圖4

多相BTO晶體納米纖維膜的1×104次彎曲循環疲勞測試

Figure4.

Fatigue test of the multi-phase BTO crystalline nanofiber film at 1×104 bending cycles

多相BTO晶體膜的優異柔韌性一方面歸功于其獨特的多相納米結構。BTO納米纖維內部的BTO晶粒增強了韌性,就像磚塊一樣,而非晶態則提供了晶粒之間的軟連接,如同砂漿,賦予了納米纖維極佳的柔性。堅硬的晶粒容易在晶界處形成缺陷和裂縫,而致密連續的無定形非晶態包裹著晶粒,能最大限度地減少裂紋的形成,并為納米纖維的位錯滑移和彈性形變創造條件。此外,碳成分的存在進一步增強了材料的柔韌性。這種多相結構可確保納米纖維在承受大幅度彎曲變形時不斷裂。另一方面,隨機納米纖維網絡結構有利于在彎曲過程中產生相對滑動,從而促進應力的均勻分布。因此,多相BTO晶體納米纖維膜表現出了非凡的柔韌性。在四方相BTO晶粒的基礎上,薄膜還具有出色的壓電性。柔韌性和壓電性之間的平衡為傳感器的應用奠定了基礎。

2.3 多相BTO傳感器的壓電性測試

在一個完整的工作周期中,多相BTO傳感器在外力負載時發生形變,導致內部極化強度變化。這使得外部負載電路產生正向電流,并在上下電極之間建立電位差。而在外力卸載后,傳感器恢復到初始形狀,產生反向電流。傳感器具體的工作原理圖參見附件5。根據該機制和可穿戴監測設備對傳感器的性能要求,有幾個參數可作為參考指標,包括壓電靈敏度、線性度、傳感范圍和性能穩定性。

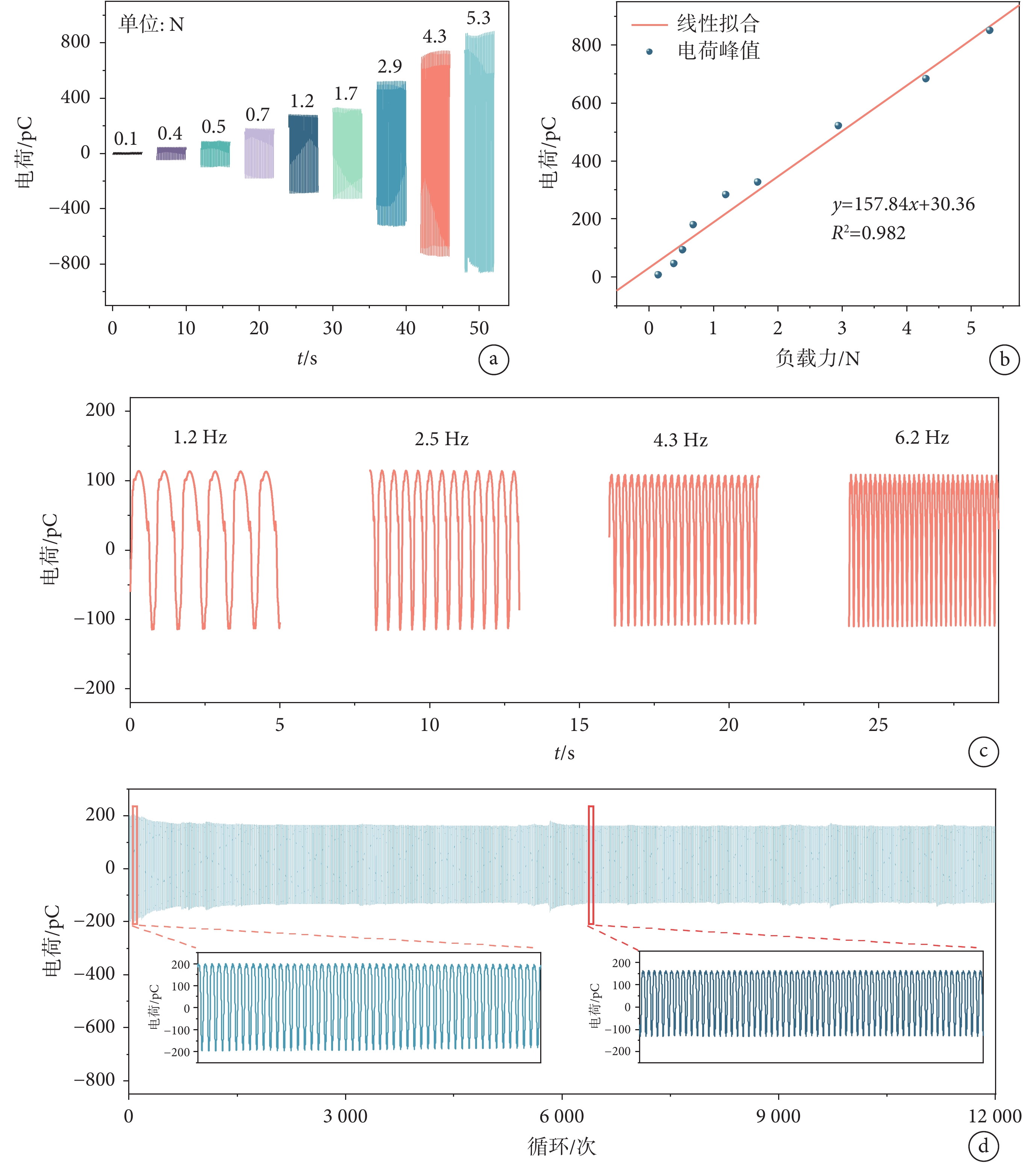

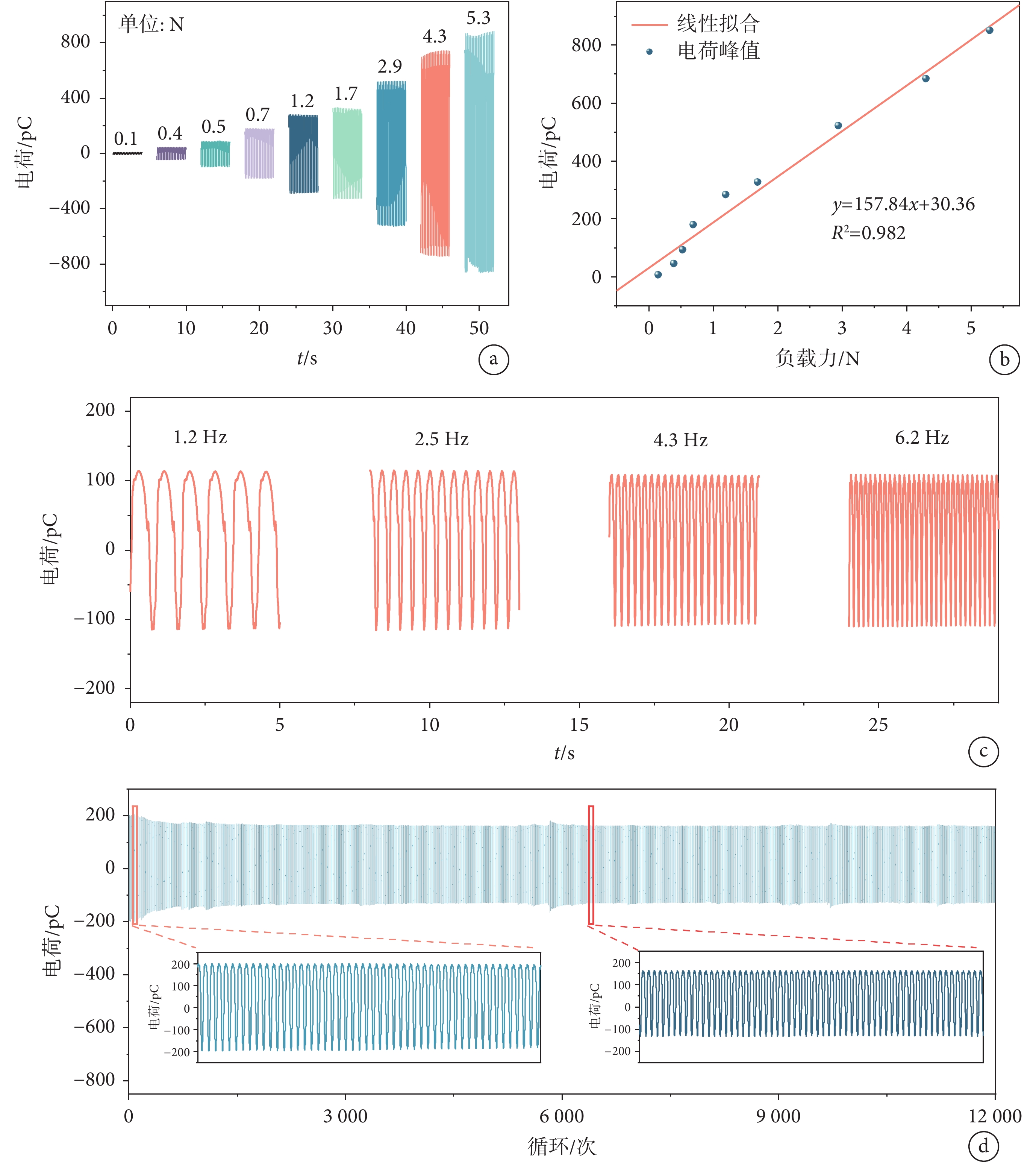

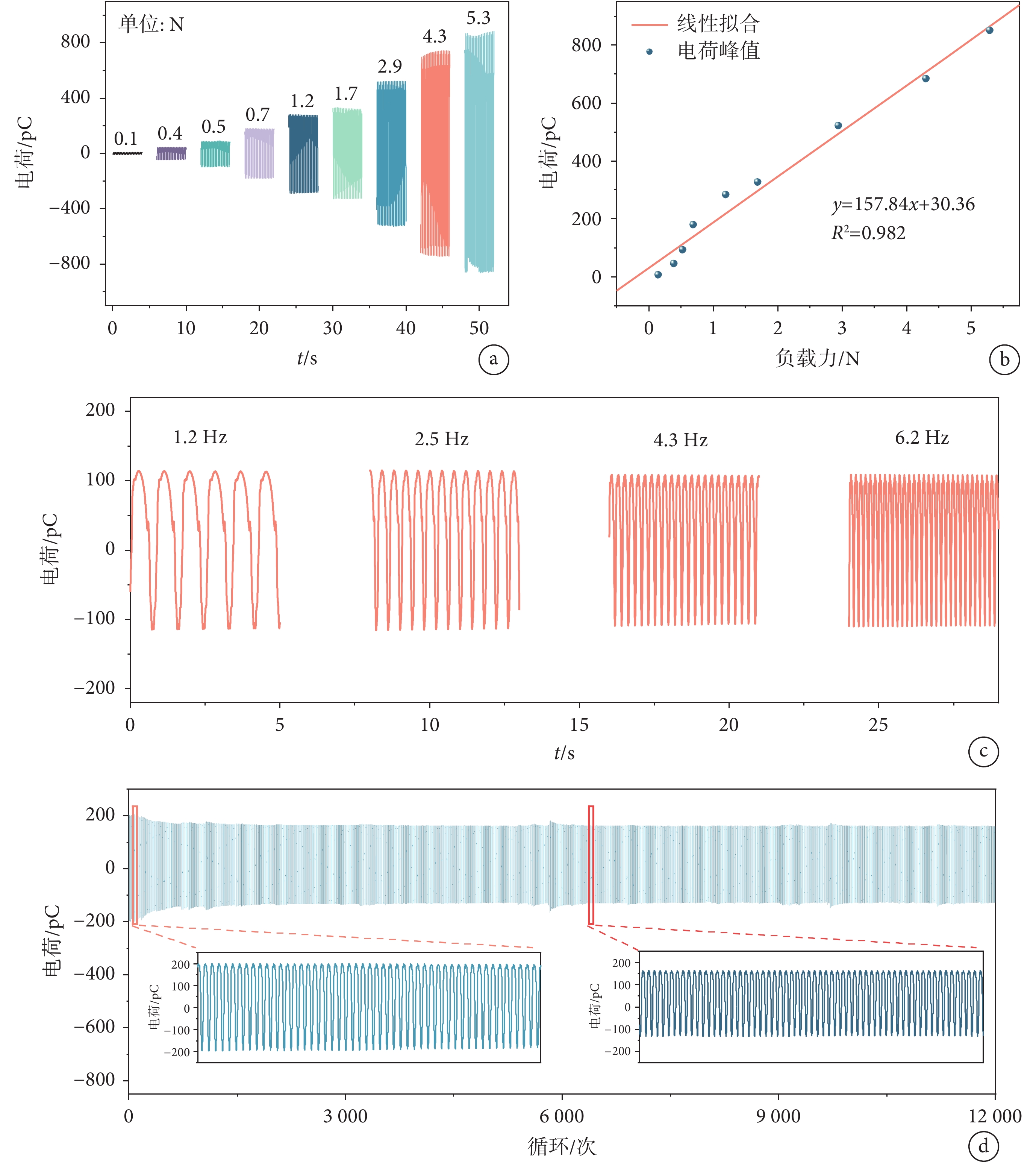

傳感器的靈敏度通常定義為輸出信號與施加刺激變化的比率[30]。線性度則是另一關鍵特性,由線性回歸的決定系數(R2)進行量化。R2值越高,表示傳感器的線性度越好。此外,傳感范圍被定義為傳感器可測量參數的最佳范圍。為了評估這些參數,我們描述了多相BTO傳感器在機械力作用下的響應特性,通過在其表面施加固定頻率的可變壓力,研究動態機械力對其輸出信號的影響。圖5a顯示了傳感器的輸出電荷測量值與機械力之間的關系。隨著壓力從0.1 N上升到5.3 N,輸出電荷逐漸增加,表明壓電輸出信號與機械力之間存在顯著相關性,更大的外力會導致傳感器發生更顯著的形變,從而表現出更明顯的壓電效應,產生更高的輸出電荷。在此測試范圍內,壓電輸出對壓力響應的線性增長也展現了傳感器寬泛的傳感監測能力。如圖5b所示,多相BTO傳感器的電荷-壓力關系具有出色的線性壓電性,符合線性方程y = 157.84x + 30.36。擬合電荷-壓力曲線的斜率表明電荷靈敏度約為157.8 pC·N?1,電荷線性度為0.982,展現出了傳感器具有優良的壓電響應靈敏度和高線性度,能及時響應變化的外部機械力刺激。

圖5

多相BTO傳感器的壓電性能

圖5

多相BTO傳感器的壓電性能

a. 傳感器的輸出電荷;b. 傳感器的電荷-負載力曲線;c. 傳感器的頻率響應;d. 傳感器的長周期機械耐久性

Figure5. Electromechanical performance of the multi-phase BTO sensora. output charge of the sensor; b. charge-pressure curves of the sensor; c. the frequency response of the sensor; d. the long cycling mechanical durability of the sensor

多相BTO傳感器的性能穩定性通過兩種方法進行了評估:① 不同頻率下的輸出電荷測試;② 長周期壓電循環耐久性測試。首先,圖5c顯示了BTO傳感器在1.2~6.2 Hz工作頻率下的電荷輸出,負載壓力固定為0.5 N。對比結果可見,傳感器的輸出電荷水平在工作頻率變化范圍內保持相對恒定,其響應輸出能力受頻率影響較小。這表明傳感器在不同頻率變化下能可靠地運行,維持輸出穩定。另一方面,反復使用可能會導致傳感器結構發生不可逆的破壞,對其壓電性能產生永久性影響,因此耐久性是壓電傳感器的重要評價標準。如圖5d所示,BTO傳感器進行了1.2 × 104次壓電循環的耐久性測試,測試頻率恒定為5 Hz,循環負載壓力恒定為1 N。內部插圖比較了初始階段(約350次循環周期前)和穩定階段(約350次循環周期后)的壓電輸出放大波形。對比顯示,輸出電荷在短時的初始階段逐漸發生電荷輸出峰值下降,隨后達到穩定。經過1.2 × 104次循環后,壓電輸出電荷依然保持穩定,傳感器的性能沒有明顯下降。上述測試結果證實,多相BTO傳感器具有出色的頻率變化輸出穩定性和長周期壓電循環耐久性,能應對復雜的工作條件,在長期使用中保持穩定可靠的壓電性能。

2.4 基于多相BTO傳感器的智能可穿戴監測應用

基于膜材料與器件在力電性能測試中所呈現的優異柔韌性與壓電性,我們認為多相BTO傳感器能與不規則體表保形貼合,對人體的微小生理變化和運動交互產生靈敏響應,且不依賴電池,可用于開發智能化的生理狀態與行為監測應用。因此我們將多相BTO傳感器設計為輕便、自供電的可穿戴設備傳感單元,用于監測佩戴人員的呼吸和人體運動。

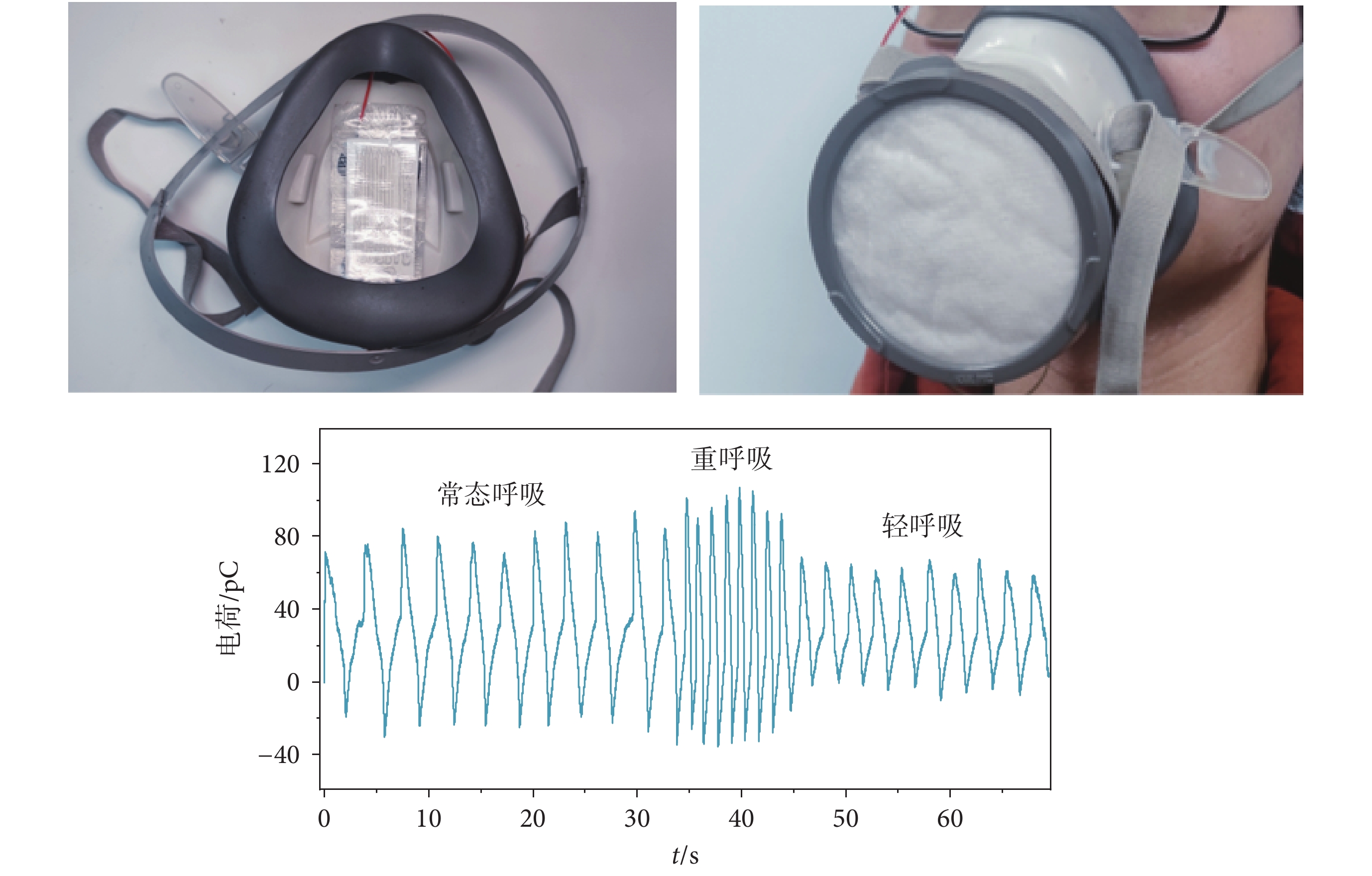

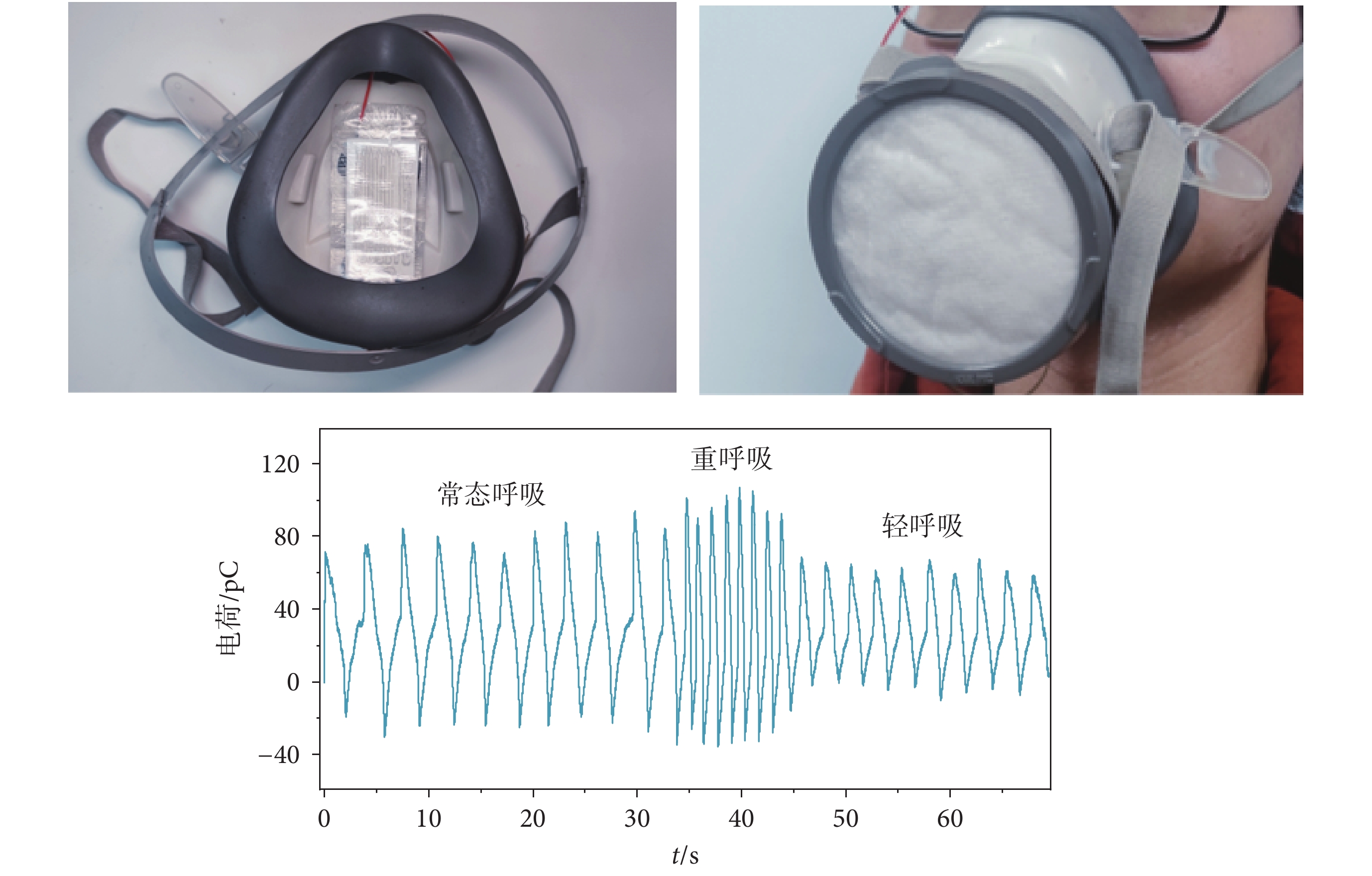

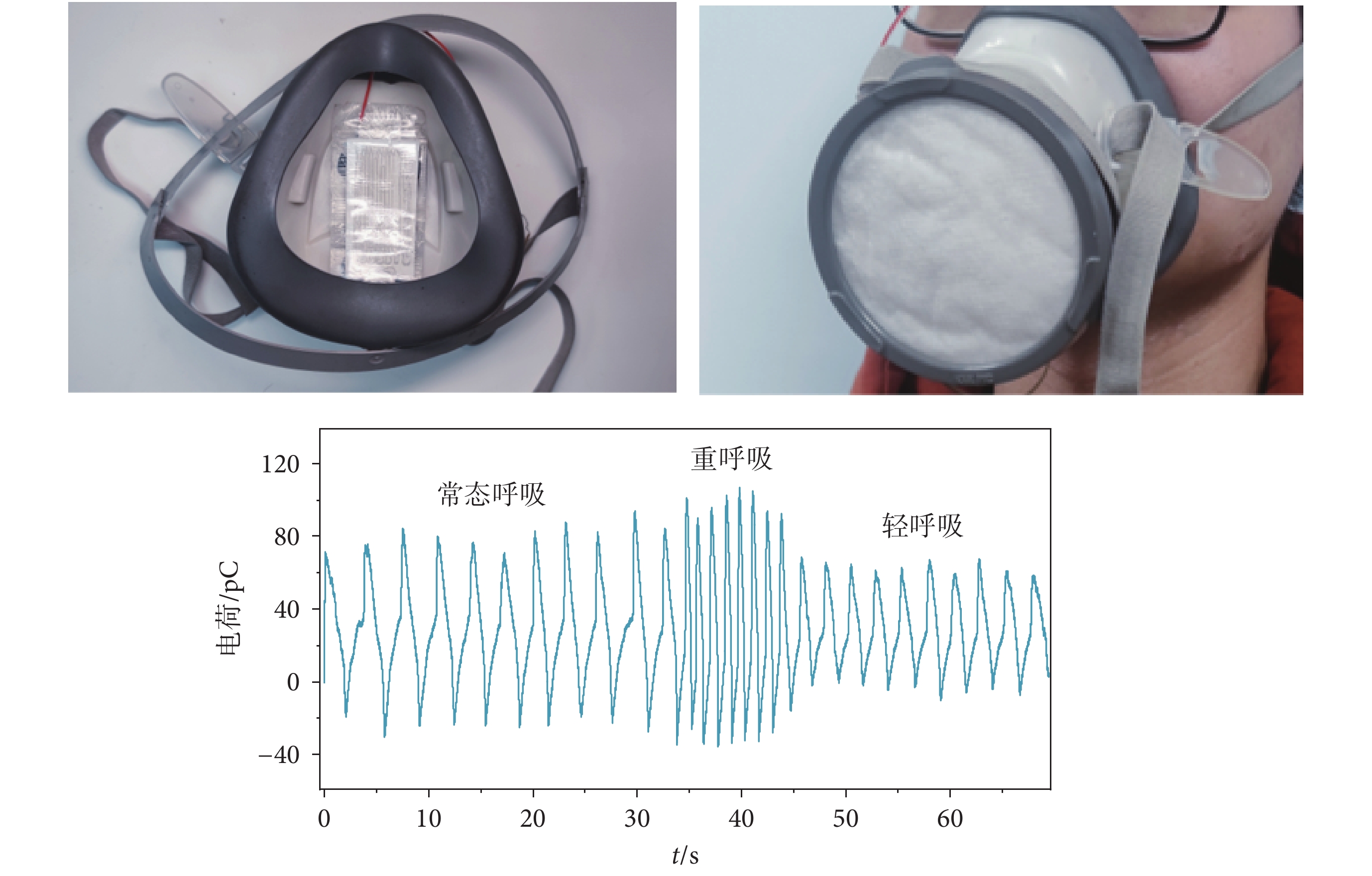

如圖6所示,多相BTO傳感器可以集成部署到面罩內部,制備用于實時呼吸監測的智能面罩。圖6下圖展示了傳感器能響應輕微的呼吸變化,產生壓電輸出。不同呼吸變化能引起實時連續的輸出電荷變化,進而根據信號振幅差異識別呼吸類型。劇烈和粗重的呼吸會導致傳感器產生較大的變形,從而使輸出信號的振幅和頻率相較常態呼吸顯著增加。相比之下,輕微呼吸雖然引起傳感器形變較小,產生的壓電信號較小,但依然可以基于傳感器優良的靈敏度進行識別。實驗結果表明,智能面罩能有效顯示和辨別不同呼吸狀態,從而對佩戴者的生理健康狀態進行監測。柔韌、輕量化的多相BTO傳感器可簡單拓展應用到任何需要佩戴防毒面罩的危險工作場景,通過實時監測保障人員健康安全。

圖6

基于多相BTO傳感器的智能呼吸監測

Figure6.

Smart breathing monitoring based on the multi-phase BTO sensor

圖6

基于多相BTO傳感器的智能呼吸監測

Figure6.

Smart breathing monitoring based on the multi-phase BTO sensor

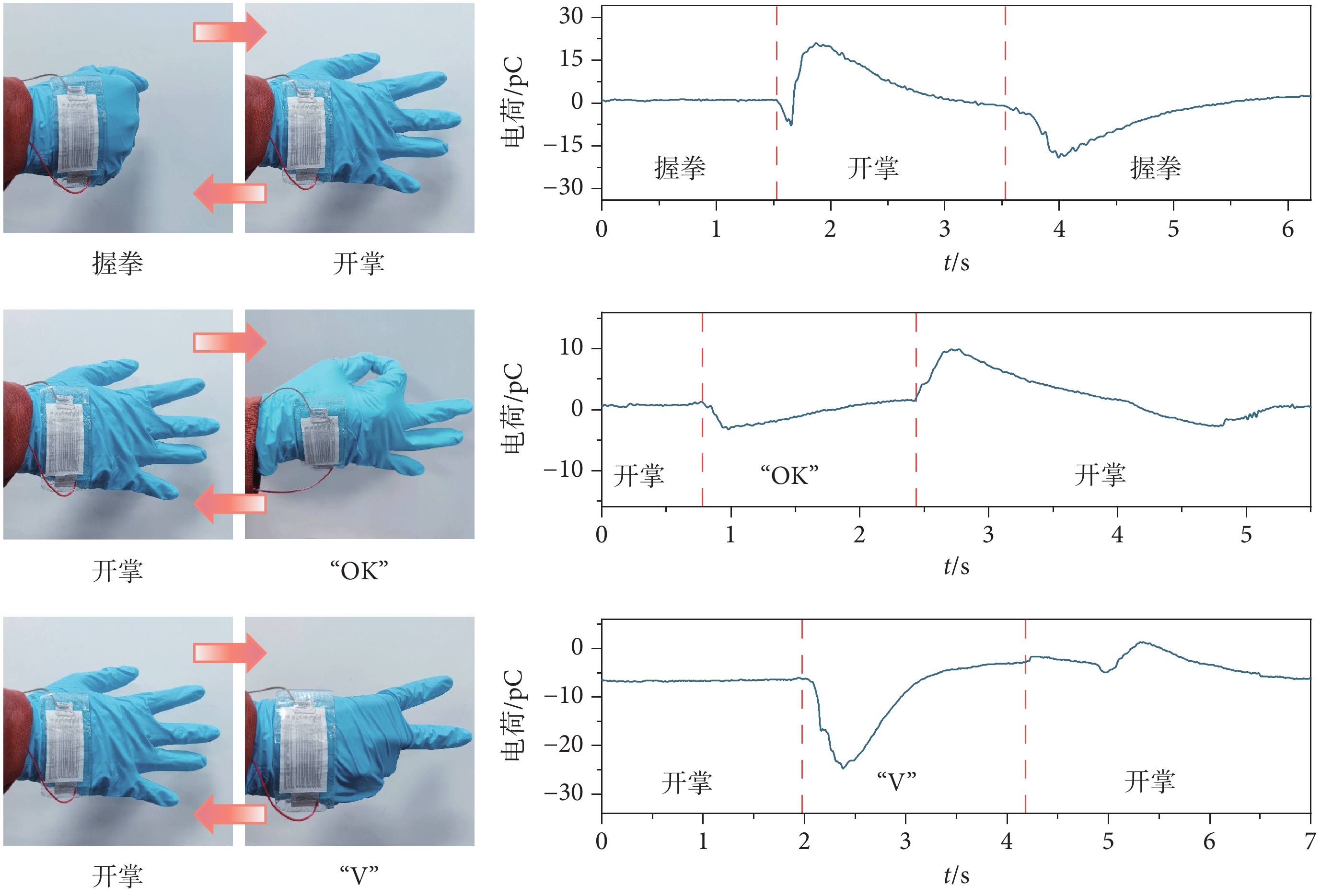

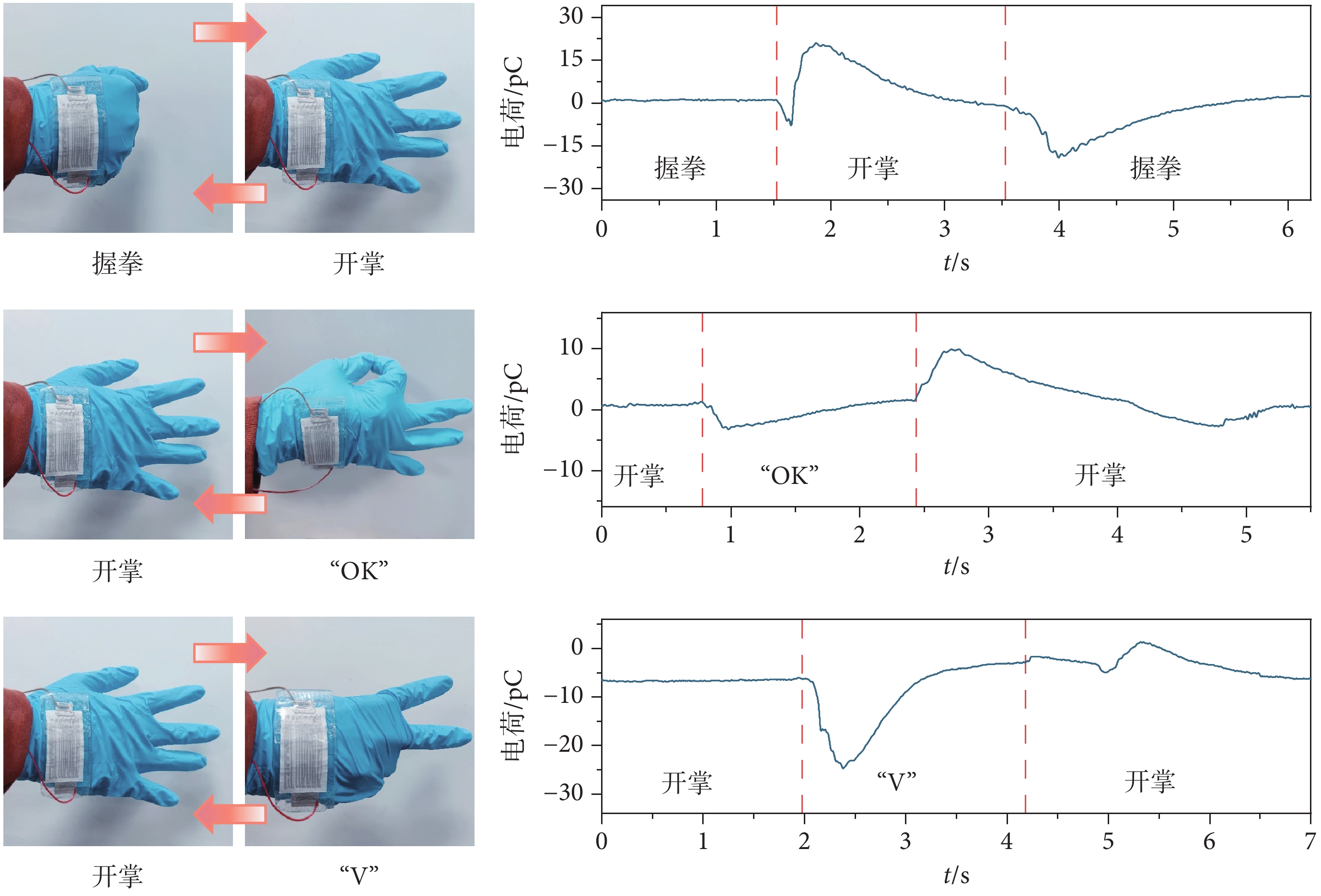

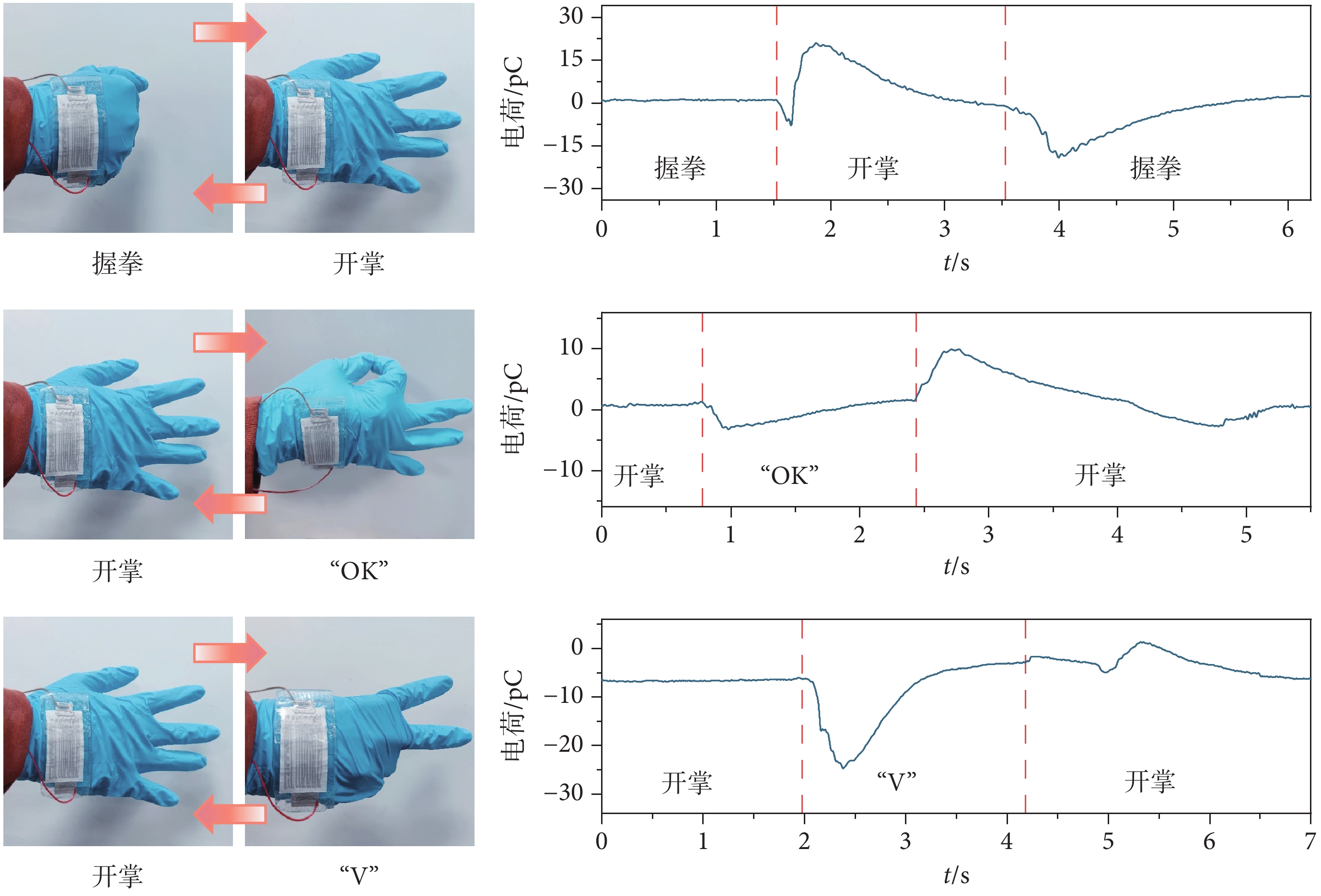

除了呼吸監測,多相BTO傳感器還可以與手部或肩部保形彎曲接觸,用于監測佩戴者不同的行為動作。如圖7所示,傳感器貼合在手套背面,可以監測手勢變化產生的壓電輸出信號。在三組手勢周期變化中,不同的手部動作會產生不同的手背起伏形變,使得傳感器響應產生不同的輸出信號以進行識別。在一組周期中,即使是兩個固定的手勢循環,正逆變化的不同也會產生不同的輸出信號,如圖7上圖握拳與開掌對應的響應信號。與手勢動作監測類似,如圖8所示,將多相BTO傳感器直接貼合在肩膀皮膚上能用于檢測不同手臂動作(傳感器貼合位置如擺臂圖片所示)。三種手臂運動會引起傳感器不同程度的形變,產生可分辨的壓電信號。由于肩部和手臂運動幅度較大,產生的信號更為顯著,因此將傳感器安裝在容易發生大幅度運動的部位時,可以最大限度地提高監測效果。如上所述,多相BTO傳感器可實現行為動作監測。基于其柔韌性與輕量化,傳感器監測的同時不會妨礙手部的正常操作。實際應用中,可采用不同的部位的部署組合,全方面綜合評估佩戴者的運動狀態,對特定運動產生的特征信號進行快速識別。

圖7

多相BTO傳感器對不同手勢變化的壓電響應

Figure7.

Piezoelectric response of the multi-phase BTO sensor to changes in different hand gestures

圖7

多相BTO傳感器對不同手勢變化的壓電響應

Figure7.

Piezoelectric response of the multi-phase BTO sensor to changes in different hand gestures

圖8

多相BTO傳感器對不同手臂運動變化的壓電響應

Figure8.

Piezoelectric response of the multi-phase BTO sensor to changes in different arm movements

圖8

多相BTO傳感器對不同手臂運動變化的壓電響應

Figure8.

Piezoelectric response of the multi-phase BTO sensor to changes in different arm movements

作為無電池、輕薄的可穿戴設備傳感單元,在一般情況下,多相BTO傳感器產生的壓電信號可通過模數轉換器電路濾波并轉換為數字信號,然后通過藍牙發送相應信號。通過手機或電腦接收信號即可實現對人員生理狀態和活動狀態的實時監測。

3 結論

本文通過溶膠凝膠法、靜電紡絲和煅燒工藝成功制備了無襯底自支撐的多相BTO晶體納米纖維膜。在此柔性壓電陶瓷膜基礎上,利用微電子打印技術制造出了自供電、輕便、靈敏和穩定的高性能多相BTO傳感器,用于生理健康與行為監測。多相BTO膜的特殊納米結構使其具有出色的柔韌性與抗彎曲疲勞性能,厚度為33 μm時可進行180°彎曲,厚度為5 μm時可進行1 × 104次彎曲循環。由此,所制備的多相BTO傳感器在經過1.2 × 104次壓電循環后仍能保持出色的壓電穩定性,且具有高靈敏度、良好線性度和寬傳感范圍。進一步將傳感器應用于智能面罩,可以檢測佩戴人員不同呼吸狀態下的細微變化。此外,我們還開發了人體動作行為監測應用,能夠有效地檢測和區分各種手勢和肩部動作。作為可穿戴監測設備的傳感器單元,無電池的多相BTO傳感器結構輕薄,可以與物聯網和各種無線傳感技術相結合。本文研究還具有進一步拓展的巨大潛力,例如,智能面罩可與能夠吸附和降解有害氣體材料結合,強化其功能性。此外,傳感器的運動信號監測功能可用于開發人機交互應用。綜上所述,我們認為多相BTO傳感器為個性化健康安全管理提供了一個有效且有前景的解決方案,并有望推動可穿戴壓電設備應用的發展。

重要聲明

利益沖突聲明:本文全體作者均聲明不存在利益沖突。

作者貢獻聲明:曾慶昊主要負責材料設計與制備、形貌表征、力電測試和論文撰寫;韓書朗負責力電測試和論文修改;梁英主要負責實驗設計與指導;田曉寶主要負責理論指導和論文修訂。

本文附件見本刊網站的電子版本(biomedeng.cn)。

0 引言

可穿戴傳感設備可有效收集佩戴者的實時運動信息和生理信息(汗液[1]、心率[2]和呼吸[3]等),是個性化健康安全管理最有效的解決方案之一,已在醫療保健[4-6]、體育[7]和人機交互[8]等多個領域推廣。發展至今,可穿戴設備對自供電、柔韌、輕量化的微傳感器的需求很大[9]。這些傳感器因可以彎曲、拉伸、扭曲形變而易于穿戴,能靈敏地將人類和環境交互中的機械變化轉化為電信號,在實現監測的同時不依賴電池供能,不僅延長了使用壽命[10-11],簡化了設備的電路結構[12],還降低了環境污染和資源浪費的可能性。因此,基于柔性電子材料制成的自供電可穿戴設備因巨大的應用前景而備受關注。壓電材料作為自供電代表性材料,輕質且易于進行微型器件設計,已成為可穿戴設備傳感單元的材料研究熱點。

然而,目前壓電材料(壓電聚合物和壓電陶瓷)面臨著平衡壓電性和柔韌性的挑戰,這嚴重限制了壓電傳感器作為可穿戴監測設備的使用。大多數研究傾向于使用固有柔性的壓電聚合物[13],如聚偏氟乙烯[14],因為它們易于制備柔性傳感器。不過與壓電陶瓷相比,壓電聚合物的壓電系數、電子遷移率和機電耦合常數相對較低,壓電性較弱。這會導致傳感器不足以對微小生理變化做出反應。已有研究[15-18]證明,將壓電聚合物與壓電陶瓷共混制備復合材料是增強器件壓電和介電特性的有效方法,但是材料復合所產生的分散性差、界面孔隙缺陷和裂紋等問題會限制整體壓電性能[19]。壓電陶瓷材料具有優異的壓電特性[20],如鋯鈦酸鉛[21]和鈦酸鋇[22],但在較大尺度(大于100 nm[23])上其硬度和脆性較為顯著,如果能夠將壓電陶瓷柔性化,將大大提高可穿戴監測設備對微小生理變化的靈敏性、穩定性和耐用性。因此,開發新的柔性壓電材料,提高能量轉換效率、靈敏性和長期使用穩定性,仍然是柔性陶瓷材料制造中的一項挑戰。最近的研究[24-25]探索了通過靜電紡絲工藝制備柔性傳感器材料的方法。此外,將非晶態氧化物與陶瓷晶體相結合以制造多相介觀材料,為陶瓷柔性化提供了一種新穎而有效的解決方案[23, 26-27]。無定形非晶態賦予了材料柔軟性,而壓電陶瓷晶體則確保了可觀的壓電特性。這些方法為實現具有柔韌性、高靈敏度、穩定性和耐用性的壓電傳感器設計提供了很好的途徑,有望開發用于生理健康和行為活動監測的自供電柔性可穿戴設備。

在本文中,我們設計制備了柔性多相鈦酸鋇(barium titanate,BTO)晶體壓電陶瓷膜,并以此作為核心組件開發了高性能多相BTO傳感器,用于可穿戴健康安全監測應用。該BTO膜具備由四方相BTO晶粒、非晶態和碳成分構成的特殊多相納米結構,并形成納米纖維網,無需基底即可在大尺度上展現出卓越的柔韌性。基于多相BTO薄膜優異的力電性能,多相BTO傳感器具有柔韌、輕薄、高靈敏度、寬傳感范圍、穩定耐用等特點,為個性化健康安全管理提供了一種創新、可靠的解決方案。

1 材料與方法

1.1 柔性多相BTO晶體納米纖維膜的制備

將無水乙醇(99.7%,Chron Chemicals,中國)、乙酸(99.5%,Chron Chemicals,中國)和去離子水按5∶4∶1的重量比混合,然后在25 ℃下攪拌9 wt%的醋酸鋇(99%,Chron Chemicals,中國)和5 wt%的聚乙烯吡咯烷酮(polyvinyl pyrrolidone,PVP,Mw = 1 300 000,Aladdin,中國),直至溶解且溶液清澈。然后,邊攪拌邊滴加鈦酸四丁酯(tetrabutyl titanate,TBT,98.5%,Titan,中國),使鋇(barium,Ba)與鈦(titanium,Ti)的化學計量摩爾比為1∶1。滴加完成后,繼續攪拌2 h直至溶液變清,得到前驅體溶液。聚合物前驅體薄膜采用電紡絲法制備。施加電壓為19 kV。收集距離為18 cm,溶液進料速率為0.75 mL·h?1,濕度為(40 ± 5)%,溫度為(25 ± 5)℃。電紡后,將前體薄膜放入管式爐中,在90 ℃下放置2 h進行干燥,然后在空氣環境中以2 ℃·min?1的速度加熱到570 ℃煅燒8 h。

1.2 材料表征

使用熱重分析儀(TGA/DSC2,Mettler Toledo,瑞士)在空氣環境中以10 ℃·min?1的升溫速率進行熱重分析(thermogravimetry analysis,TG)。使用X射線衍射儀(X-ray diffractometer,XRD,Empyrean,PANalytical,荷蘭)分析了薄膜的相結構,XRD采用波長為1.540 56 ?的銅輻射源,掃描范圍為10~90°。材料的形態由場發射掃描電子顯微鏡(scanning electron microscope,SEM,Nova NanoSEM450,FEI,美國)表征。采用高分辨率透射電子顯微鏡(high resolution transmission electron microscope,HRTEM,Tecnai G2 F20,FEI,美國)對納米纖維的微觀結構進行了表征。使用疲勞測試儀(MMT-250N-NV-10,島津,日本)測試彎曲疲勞性能。

1.3 柔性多相BTO傳感器的制備

BTO傳感器是用微電子打印機(EM-400,Prtronic,中國)制作的。傳感器主體結構由硅膠(TEST-D1,Prtronic,中國)、銀(silver,Ag)電極和多相BTO晶體納米纖維薄膜組成。外部由硅膠封裝,內部以BTO薄膜(3 cm × 5.5 cm)為中心。薄膜的上下兩面覆蓋有連接導線的銀電極。硅膠和導電銀漿(BASE-CD01,Prtronic,中國)通過點膠方法逐層印刷,等待干燥和固化,最終得到柔性多相BTO傳感器。使用動態采集系統(DH5922D,東華,中國)和電荷放大器(DH5857-8,東華,中國)采集傳感器受力產生的壓電輸出信號。

2 結果與分析

圖1a顯示了多相BTO傳感器用于生理安全和行為動作監測的智能可穿戴設備應用。只需佩戴智能面罩,或將柔性傳感器安裝在體表,就能以簡單輕便的方式提供實時健康安全監測。傳感器的組合部署可收集呼吸、手部運動和肩部活動等不同狀態產生的機械能,并迅速將之轉換為相應的壓電輸出信號,使管理人員能夠根據這些信號的特征對佩戴者的生理活動狀態進行綜合評估。多相BTO傳感器的結構如圖1b所示。首先通過溶膠凝膠法、靜電紡絲和煅燒工藝制備出多相BTO晶體納米纖維膜。然后采用微電子打印點膠技術,在薄膜的上下兩層打印Ag電極,并打印硅膠進行封裝,得到傳感器。多相BTO傳感器的實拍圖像如圖1c所示。基于BTO晶體膜的輕薄,傳感器在3.5 cm × 8.5 cm的尺寸下,重量僅為8 g。由于BTO晶體薄膜具有良好的柔韌性,傳感器在大幅度彎曲的情況下仍具有良好的性能,可以輕松實現與人體和物體不規則表面的保形貼合。

圖1

多相BTO傳感器的可穿戴監測應用示意與傳感器結構

圖1

多相BTO傳感器的可穿戴監測應用示意與傳感器結構

a. 個性化健康安全管理的可穿戴設備示意圖;b. 傳感器結構示意圖;c. 傳感器實拍圖像

Figure1. Schematic of wearable monitoring application of the multi-phase BTO sensor and sensor structurea. schematic diagram of a wearable device for personalized health and safety management; b. schematic diagram of the sensor structure; c. digital photograph of the sensor

2.1 多相BTO晶體納米纖維膜的成分與形貌表征

作為核心組件,壓電陶瓷膜的性能對于傳感器至關重要。實現高性能壓電陶瓷材料首先要保證它具備柔韌性。對此,本研究設計通過賦予BTO膜由晶粒、無定形非晶態和碳成分構成的特殊多相納米纖維網絡結構,使之具備常規BTO材料不具備的優異柔韌性。在靜電紡絲工藝實現纖維網絡的基礎上,獲得多相納米纖維結構的關鍵在于對煅燒工藝的控制。煅燒前,紡絲獲得的聚合物前驅體薄膜含有PVP、Ti、Ba和殘留溶劑。為確定合適的煅燒溫度,首先進行了TG分析,如圖2a所示。分析表明,從室溫到217 ℃,由于水分和溶劑的蒸發,重量損失為8.4%。在217~491 ℃之間,重量損失為32.7%,原因是PVP分解和醋酸鋇羥基的自縮合。在491~748 ℃溫度范圍內,由于PVP進一步分解以及BTO晶粒的初始結晶和生長,重量損失為9.4%。超過748 ℃時,重量不再減少,這表明BTO晶粒在持續生長和融合。TG分析表明,成核始于相對低的煅燒溫度。多相BTO納米纖維膜的形成需要不完全煅燒,以形成非晶態并保留碳成分。

圖2

多相BTO晶體納米纖維膜的成分與形貌表征

圖2

多相BTO晶體納米纖維膜的成分與形貌表征

a. TG分析;b. XRD圖譜;c. 纖維膜的SEM圖像;d. 單根納米纖維的SEM圖像;e. 單根納米纖維的內部微觀HRTEM圖像

Figure2. Compositional and morphological characterization of the multi-phase BTO crystalline nanofiber filmsa. TG analysis; b. XRD pattern; c. SEM image of nanofiber film; d. SEM image of single nanofiber; e. internal microscopic HRTEM image of single nanofiber

根據TG分析,采用570 ℃煅燒以獲得多相BTO晶體納米纖維膜。為了確定其結晶相,對在570 ℃煅燒的BTO膜進行了XRD分析。如圖2b所示,薄膜顯示出與四方相BTO(PDF#05-0626)和碳酸鋇(BCO,PDF#41-0373)相匹配的峰值。基于XRD數據的特征峰與相應衍射角和半高寬,利用Scherrer公式(參見附件1),計算出BTO晶體的近似平均晶粒尺寸為10 nm。XRD結果表明,在570 ℃煅燒相變過程中形成了細小的BTO晶粒,且纖維中仍有碳成分保留,這與TG結果一致。多相BTO納米纖維膜的SEM圖像(見圖2c~d)顯示了其微觀形貌。薄膜具有由納米纖維隨機交錯構成的網絡結構,平均纖維直徑為184 nm(參見附件2)。單根納米纖維的表面均勻光滑,沒有明顯的晶粒暴露和缺陷。使用HRTEM進一步對納米纖維的內部結構進行表征,如圖2e所示。圖像顯示,纖維內部非晶態結構明顯,細小的BTO晶粒與致密的無定形結構難以區分。上述結果表明,BTO納米纖維含有四方相BTO晶粒、非晶態氧化物和碳成分,形成了柔性多相結構。

2.2 多相BTO晶體納米纖維膜的柔韌性測試

壓電陶瓷在較大尺度(大于100 nm)上具有明顯的硬度和脆性,在討論壓電陶瓷的柔韌性時應考慮其厚度。為此,我們選擇了不同厚度的多相BTO晶體納米纖維膜(參見附件3)進行彎曲測試,以研究其柔韌性。圖3表明,微米級厚度的多相BTO納米纖維膜具有出色的彎曲性能。特別是厚度約為33 μm的多相BTO膜可以彎曲180°而不斷裂,并可在彎曲后回彈復位,顯示出宏觀柔韌性。當厚度增加到86 μm,薄膜柔韌性有所下降,在彎曲過程中更容易脆裂,但仍可彎曲90°而不斷裂。進一步使用疲勞測試儀研究了多相BTO納米纖維膜的彎曲疲勞性能(參見附件4)。如圖4所示,厚度約為5 μm的多相BTO膜在經過1 × 104次彎曲循環后仍能保持其柔韌性。圖4右圖顯示,薄膜在彎曲測試后出現了折痕,但結構仍然完整,沒有斷裂。這些結果表明,在無襯底的情況下,微米級厚度的多相BTO納米纖維膜具有優異的柔韌性和抗彎曲疲勞性能,可與有襯底的柔性材料相當[28-29]。

圖3

多相BTO晶體納米纖維膜的直接彎曲測試

Figure3.

Direct bending test of the multi-phase BTO crystalline nanofiber films

圖3

多相BTO晶體納米纖維膜的直接彎曲測試

Figure3.

Direct bending test of the multi-phase BTO crystalline nanofiber films

圖4

多相BTO晶體納米纖維膜的1×104次彎曲循環疲勞測試

Figure4.

Fatigue test of the multi-phase BTO crystalline nanofiber film at 1×104 bending cycles

圖4

多相BTO晶體納米纖維膜的1×104次彎曲循環疲勞測試

Figure4.

Fatigue test of the multi-phase BTO crystalline nanofiber film at 1×104 bending cycles

多相BTO晶體膜的優異柔韌性一方面歸功于其獨特的多相納米結構。BTO納米纖維內部的BTO晶粒增強了韌性,就像磚塊一樣,而非晶態則提供了晶粒之間的軟連接,如同砂漿,賦予了納米纖維極佳的柔性。堅硬的晶粒容易在晶界處形成缺陷和裂縫,而致密連續的無定形非晶態包裹著晶粒,能最大限度地減少裂紋的形成,并為納米纖維的位錯滑移和彈性形變創造條件。此外,碳成分的存在進一步增強了材料的柔韌性。這種多相結構可確保納米纖維在承受大幅度彎曲變形時不斷裂。另一方面,隨機納米纖維網絡結構有利于在彎曲過程中產生相對滑動,從而促進應力的均勻分布。因此,多相BTO晶體納米纖維膜表現出了非凡的柔韌性。在四方相BTO晶粒的基礎上,薄膜還具有出色的壓電性。柔韌性和壓電性之間的平衡為傳感器的應用奠定了基礎。

2.3 多相BTO傳感器的壓電性測試

在一個完整的工作周期中,多相BTO傳感器在外力負載時發生形變,導致內部極化強度變化。這使得外部負載電路產生正向電流,并在上下電極之間建立電位差。而在外力卸載后,傳感器恢復到初始形狀,產生反向電流。傳感器具體的工作原理圖參見附件5。根據該機制和可穿戴監測設備對傳感器的性能要求,有幾個參數可作為參考指標,包括壓電靈敏度、線性度、傳感范圍和性能穩定性。

傳感器的靈敏度通常定義為輸出信號與施加刺激變化的比率[30]。線性度則是另一關鍵特性,由線性回歸的決定系數(R2)進行量化。R2值越高,表示傳感器的線性度越好。此外,傳感范圍被定義為傳感器可測量參數的最佳范圍。為了評估這些參數,我們描述了多相BTO傳感器在機械力作用下的響應特性,通過在其表面施加固定頻率的可變壓力,研究動態機械力對其輸出信號的影響。圖5a顯示了傳感器的輸出電荷測量值與機械力之間的關系。隨著壓力從0.1 N上升到5.3 N,輸出電荷逐漸增加,表明壓電輸出信號與機械力之間存在顯著相關性,更大的外力會導致傳感器發生更顯著的形變,從而表現出更明顯的壓電效應,產生更高的輸出電荷。在此測試范圍內,壓電輸出對壓力響應的線性增長也展現了傳感器寬泛的傳感監測能力。如圖5b所示,多相BTO傳感器的電荷-壓力關系具有出色的線性壓電性,符合線性方程y = 157.84x + 30.36。擬合電荷-壓力曲線的斜率表明電荷靈敏度約為157.8 pC·N?1,電荷線性度為0.982,展現出了傳感器具有優良的壓電響應靈敏度和高線性度,能及時響應變化的外部機械力刺激。

圖5

多相BTO傳感器的壓電性能

圖5

多相BTO傳感器的壓電性能

a. 傳感器的輸出電荷;b. 傳感器的電荷-負載力曲線;c. 傳感器的頻率響應;d. 傳感器的長周期機械耐久性

Figure5. Electromechanical performance of the multi-phase BTO sensora. output charge of the sensor; b. charge-pressure curves of the sensor; c. the frequency response of the sensor; d. the long cycling mechanical durability of the sensor

多相BTO傳感器的性能穩定性通過兩種方法進行了評估:① 不同頻率下的輸出電荷測試;② 長周期壓電循環耐久性測試。首先,圖5c顯示了BTO傳感器在1.2~6.2 Hz工作頻率下的電荷輸出,負載壓力固定為0.5 N。對比結果可見,傳感器的輸出電荷水平在工作頻率變化范圍內保持相對恒定,其響應輸出能力受頻率影響較小。這表明傳感器在不同頻率變化下能可靠地運行,維持輸出穩定。另一方面,反復使用可能會導致傳感器結構發生不可逆的破壞,對其壓電性能產生永久性影響,因此耐久性是壓電傳感器的重要評價標準。如圖5d所示,BTO傳感器進行了1.2 × 104次壓電循環的耐久性測試,測試頻率恒定為5 Hz,循環負載壓力恒定為1 N。內部插圖比較了初始階段(約350次循環周期前)和穩定階段(約350次循環周期后)的壓電輸出放大波形。對比顯示,輸出電荷在短時的初始階段逐漸發生電荷輸出峰值下降,隨后達到穩定。經過1.2 × 104次循環后,壓電輸出電荷依然保持穩定,傳感器的性能沒有明顯下降。上述測試結果證實,多相BTO傳感器具有出色的頻率變化輸出穩定性和長周期壓電循環耐久性,能應對復雜的工作條件,在長期使用中保持穩定可靠的壓電性能。

2.4 基于多相BTO傳感器的智能可穿戴監測應用

基于膜材料與器件在力電性能測試中所呈現的優異柔韌性與壓電性,我們認為多相BTO傳感器能與不規則體表保形貼合,對人體的微小生理變化和運動交互產生靈敏響應,且不依賴電池,可用于開發智能化的生理狀態與行為監測應用。因此我們將多相BTO傳感器設計為輕便、自供電的可穿戴設備傳感單元,用于監測佩戴人員的呼吸和人體運動。

如圖6所示,多相BTO傳感器可以集成部署到面罩內部,制備用于實時呼吸監測的智能面罩。圖6下圖展示了傳感器能響應輕微的呼吸變化,產生壓電輸出。不同呼吸變化能引起實時連續的輸出電荷變化,進而根據信號振幅差異識別呼吸類型。劇烈和粗重的呼吸會導致傳感器產生較大的變形,從而使輸出信號的振幅和頻率相較常態呼吸顯著增加。相比之下,輕微呼吸雖然引起傳感器形變較小,產生的壓電信號較小,但依然可以基于傳感器優良的靈敏度進行識別。實驗結果表明,智能面罩能有效顯示和辨別不同呼吸狀態,從而對佩戴者的生理健康狀態進行監測。柔韌、輕量化的多相BTO傳感器可簡單拓展應用到任何需要佩戴防毒面罩的危險工作場景,通過實時監測保障人員健康安全。

圖6

基于多相BTO傳感器的智能呼吸監測

Figure6.

Smart breathing monitoring based on the multi-phase BTO sensor

圖6

基于多相BTO傳感器的智能呼吸監測

Figure6.

Smart breathing monitoring based on the multi-phase BTO sensor

除了呼吸監測,多相BTO傳感器還可以與手部或肩部保形彎曲接觸,用于監測佩戴者不同的行為動作。如圖7所示,傳感器貼合在手套背面,可以監測手勢變化產生的壓電輸出信號。在三組手勢周期變化中,不同的手部動作會產生不同的手背起伏形變,使得傳感器響應產生不同的輸出信號以進行識別。在一組周期中,即使是兩個固定的手勢循環,正逆變化的不同也會產生不同的輸出信號,如圖7上圖握拳與開掌對應的響應信號。與手勢動作監測類似,如圖8所示,將多相BTO傳感器直接貼合在肩膀皮膚上能用于檢測不同手臂動作(傳感器貼合位置如擺臂圖片所示)。三種手臂運動會引起傳感器不同程度的形變,產生可分辨的壓電信號。由于肩部和手臂運動幅度較大,產生的信號更為顯著,因此將傳感器安裝在容易發生大幅度運動的部位時,可以最大限度地提高監測效果。如上所述,多相BTO傳感器可實現行為動作監測。基于其柔韌性與輕量化,傳感器監測的同時不會妨礙手部的正常操作。實際應用中,可采用不同的部位的部署組合,全方面綜合評估佩戴者的運動狀態,對特定運動產生的特征信號進行快速識別。

圖7

多相BTO傳感器對不同手勢變化的壓電響應

Figure7.

Piezoelectric response of the multi-phase BTO sensor to changes in different hand gestures

圖7

多相BTO傳感器對不同手勢變化的壓電響應

Figure7.

Piezoelectric response of the multi-phase BTO sensor to changes in different hand gestures

圖8

多相BTO傳感器對不同手臂運動變化的壓電響應

Figure8.

Piezoelectric response of the multi-phase BTO sensor to changes in different arm movements

圖8

多相BTO傳感器對不同手臂運動變化的壓電響應

Figure8.

Piezoelectric response of the multi-phase BTO sensor to changes in different arm movements

作為無電池、輕薄的可穿戴設備傳感單元,在一般情況下,多相BTO傳感器產生的壓電信號可通過模數轉換器電路濾波并轉換為數字信號,然后通過藍牙發送相應信號。通過手機或電腦接收信號即可實現對人員生理狀態和活動狀態的實時監測。

3 結論

本文通過溶膠凝膠法、靜電紡絲和煅燒工藝成功制備了無襯底自支撐的多相BTO晶體納米纖維膜。在此柔性壓電陶瓷膜基礎上,利用微電子打印技術制造出了自供電、輕便、靈敏和穩定的高性能多相BTO傳感器,用于生理健康與行為監測。多相BTO膜的特殊納米結構使其具有出色的柔韌性與抗彎曲疲勞性能,厚度為33 μm時可進行180°彎曲,厚度為5 μm時可進行1 × 104次彎曲循環。由此,所制備的多相BTO傳感器在經過1.2 × 104次壓電循環后仍能保持出色的壓電穩定性,且具有高靈敏度、良好線性度和寬傳感范圍。進一步將傳感器應用于智能面罩,可以檢測佩戴人員不同呼吸狀態下的細微變化。此外,我們還開發了人體動作行為監測應用,能夠有效地檢測和區分各種手勢和肩部動作。作為可穿戴監測設備的傳感器單元,無電池的多相BTO傳感器結構輕薄,可以與物聯網和各種無線傳感技術相結合。本文研究還具有進一步拓展的巨大潛力,例如,智能面罩可與能夠吸附和降解有害氣體材料結合,強化其功能性。此外,傳感器的運動信號監測功能可用于開發人機交互應用。綜上所述,我們認為多相BTO傳感器為個性化健康安全管理提供了一個有效且有前景的解決方案,并有望推動可穿戴壓電設備應用的發展。

重要聲明

利益沖突聲明:本文全體作者均聲明不存在利益沖突。

作者貢獻聲明:曾慶昊主要負責材料設計與制備、形貌表征、力電測試和論文撰寫;韓書朗負責力電測試和論文修改;梁英主要負責實驗設計與指導;田曉寶主要負責理論指導和論文修訂。

本文附件見本刊網站的電子版本(biomedeng.cn)。